A hidegkamrás öntési folyamatot úgy indítják el, hogy először olvadt fémet töltenek egy külön injekciós kamrába, majd azt egy acélformába nyomják ki. Ez az eljárás olyan magas olvadáspontú ötvözetekkel foglalkozik, mint az alumínium, a réz és a magnézium. Ez egy szűk tűréshatárú, nagynyomású gyártási folyamat, amely az autóiparban, az elektronikai és az ipari alkatrészgyártásban található meg.

Tartalomjegyzék

ToggleMi az a hidegkamrás öntés és mikor kell használni?

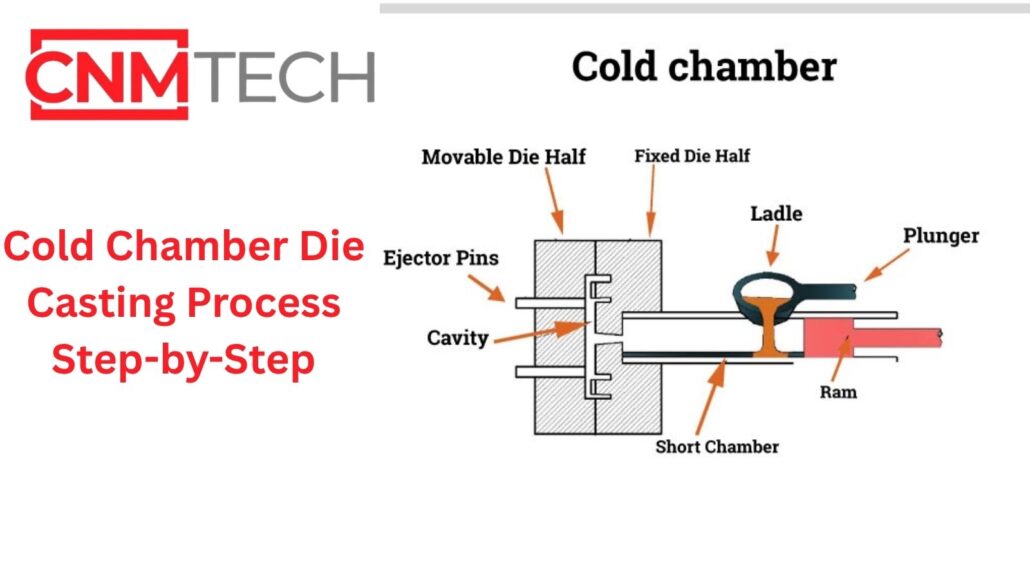

Hidegkamrás öntés a fémek nagynyomású öntése, amely tönkretenné vagy korrodálná a melegkamrás rendszert. Gyakorlatilag a kezelők egy másik kemencében olvasztják meg a fémet. Ezután az olvadt fémet egy fűtetlen lövedékhüvelybe öntik. A fémet egy hidraulikus dugattyú extrém nyomással nyomja a zárt formába. A szelvény nagyon gyorsan megkeményedik, és a szerszámot kinyitják, hogy az öntvényt kilökjék. Ez akkor alkalmazható, ha az ötvözet magas olvadáshőmérsékletű, vagy ha az ötvözet korrodálná a fröccsöntő alkatrészeket, például az alumínium- és rézötvözeteket. Az eljárás feláldozza a ciklus gyorsaságát az ötvözet méretarányának és rugalmasságának javára.

Hideg kamra Die Casting folyamat lépésről lépésre

A hidegkamrás öntés az egyik legmegbízhatóbb technika a kiváló minőségű fémalkatrészek gyártására. Minden folyamatot ellenőrizni kell a hőmérséklet, a nyomás és az idő tekintetében. Kisebb eltérések befolyásolhatják a végtermék felületi felületét, szilárdságát és méretpontosságát.

A fém megolvasztása

A fém külön kemencében történő megolvasztásával kezdődik. Leggyakrabban alumínium-, magnézium- és rézötvözeteket használnak. Az alumínium esetében jellemzően 650 és 750 fokos hőmérsékleten. Az olvadékot tisztán kell tartani.

A szennyeződéseket a kezelő a folyósítószerek és a súrolószerszámok segítségével távolítja el. Amennyiben némi oxid vagy gáz marad, az a későbbiekben olyan hibákat hozhat létre, mint a porozitás vagy zárványok.

A csúcstechnológiájú kemencékben az adagolórendszer a közvetlen kapcsolatot jelenti a kemence és a China Cold öntőgép között. Ez garantálja, hogy az olvadt fém hőmérséklete és összetétele minden egyes lövésnél egyenletes legyen.

Olvadt fém a lövedékkamrába

Ezután az olvadt fémet a lövedékkamrába vagy lövedékhüvelybe öntik. Ez történhet kézzel vagy automatikusan.

A kézi merítés egyszerű, kevésbé gyors és nagyobb az esélye a levegő bejutásának. Az automatikus merülő rendszerek viszont a fém pontos mennyiségét biztosítják, alacsony turbulenciával.

Az oxidáció és a gázbevonat megakadályozható a merítési sebesség és a hőmérséklet szabályozásával. Mások a lövedékhüvelyt egy kicsit előmelegítik, hogy ne csökkenjen hirtelen a hőmérséklete, hogy a befecskendezés folyékony legyen.

3. Befecskendezés a szerszámüregbe

Egy hidraulikus dugattyút használnak a nagynyomású olvadt fém befecskendezésére a szerszám üregébe, amint az a lövedékhüvelyben van. Ez a hidegkamrás öntés alapvető fázisa.

A befecskendezési nyomás az alkatrész méretétől és az ötvözettől függően 3000 psi és több mint 20 000 psi között változik. A befecskendezési ciklus általában két szakaszból áll:

- Gyors töltési szakasz: A dugattyút nagyon gyorsan kell erőltetni, hogy a szerszámot kitöltse, amíg a fém elkezd megkeményedni.

- Intenzifikációs vagy csomagolási szakasz: A fémet tovább préselik, hogy feszessé tegyék és eltávolítsák a zsugorodást.

E fázisok időszerűsége kritikus fontosságú. A legújabb kínai hidegkamrás öntőgépek, szervohidraulikus rendszerek automatikusan szabályozzák minden egyes lövés nyomását és sebességét, és garantálják a homogenitást.

Megszilárdulás és hűtés

- Amikor az olvadt fémet a szerszámba öntik, a hűtés és a megszilárdulás azonnal megkezdődik.

- A szerszám belső hűtőcsatornákkal rendelkezik, amelyekben víz vagy olaj kering a szerszám hatékony hűtése érdekében.

- Az egyenletes minőség biztosítása érdekében a szerszám optimális hőmérsékletét 150 o C és 250 o C között kell tartani.

- Ha a die túlmelegszik, akkor a ciklusidők hosszabbak lesznek, és előfordulhat flash. Ha túl hideg, a fém megszilárdulhat, mielőtt kitöltené az üreget, és hidegzárlatokat vagy hibás lefutásokat okozhat.

- A csúcstechnológiás rendszerek képesek lehetnek a hőszimulációra és a hőmérséklet-érzékelőkkel a forró területek megfigyelésére és a hűtési elrendezés megtervezésére a hő egyenletes eloszlásának elérése érdekében.

Nyitó és alkatrész-kidobó szerszám

Miután a fém megszilárdult, a gép kinyitja a szerszámot, majd kidobócsapok vagy robotkarok kiveszik az öntvényt.

Csak akkor szabad kidobni, ha teljesen megszilárdult, különben eltorzul. Az összetett formáknál egynél több kidobócsap van, ami garantálja a szerszámüreg tiszta kioldását.

Az automatizált sorokon robotok veszik át az alkatrészeket, és helyezik őket a szállítószalagokra, hogy aztán levágják és lehűtsék őket. Ez növeli a kezelési sérülések csökkentését és gyorsítja a termelést.

Vágás és befejezés

- Miután az öntvényt kidobták, az még mindig tartalmaz felesleges anyagfutókat, kapukat és villanófényt.

- Ezeket vágják le vágóprésekkel, fűrészekkel vagy CNC-gépekkel.

- Máshol a vágást robotizált vágórendszerek végzik automatikusan, hogy garantálják az egyenletes termelést.

- Az öntvényeket ezután másodlagos eljárásoknak lehet alávetni, mint például megmunkálás, fúrás, menetvágás, polírozás, eloxálás vagy bevonatolás a trimmelés után.

- Ezek az intézkedések fokozzák az alkatrész méreteinek és kivitelének pontosságát, és összeszerelésnek vagy végellenőrzésnek nevezik.

Ellenőrzés és minőségellenőrzés

Az utolsó a vizsgálat és a minőségellenőrzés. Minden öntvényt megvizsgálnak, hogy garantálják a szükséges tűréshatárok és minőségi előírások betartását.

Az ellenőrzés népszerű típusai a következők:

- Kalibrátorok/koordináta mérőgép (CMM).

- A repedések, lángok vagy felületi hibák grafikus ellenőrzése.

- A belső porozitás meghatározására olyan vizsgálatokat használnak, amelyek nem járnak roncsolással, mint például a röntgen- vagy ultrahangos vizsgálatok.

- A motorházak vagy szelepek alkatrészeinek vizsgálata, például szivárgás vagy nyomás szempontjából.

A modern kínai hidegkamrás öntőgépek általában érzékelőkkel és szoftverekkel vannak felszerelve, amelyek nyomon követik az összes paramétert - olvadékhőmérséklet, befecskendezési nyomás és szerszámhőmérséklet -, ami lehetővé teszi a minőség valós idejű nyomon követését.

Optimalizálás a folyamat és az ellenőrzés

Az eredmények minőségének minden egyes lépésben ellenőrzött minőségen kell alapulnia.

- A kezelők olyan szempontokat figyelnek, mint az olvadék tisztasága, a merítés módja, a lövés sebessége, a nyomásgörbe és a szerszám hőmérséklete.

- A kisebb selejtek hozzáadhatnak vagy mérethibákat okozhatnak.

- Az automatizálás segít az emberi hibák minimalizálásában. A szervovezérlés, a robotizált kezelés és a vákuumrendszerek használatával javul a megismételhetőség és csökken a porozitás.

- A rutinszerű karbantartás - a hidraulikavezetékek tisztítása, a tömítések ellenőrzése és az érzékelők kalibrálása - garantálja a gép szabályos működését.

Biztonsági és környezeti tényezők

- Az olvadt fémek kezelése veszélyes.

- A kezelőknek hőálló kesztyűt, arcvédőt és védőruhát kell használniuk.

- A gépeken vészleállító, hővédő pajzsoknak és automatikus hőmérséklet- vagy nyomásjelzőknek kell lenniük.

- A korszerű rendszerek energiahatékonyak és a környezet szempontjából a lehető legkevesebb hulladékot termelik.

- A szervohidraulikus rendszerek kevesebb energiát használnak. A hűtőkörök vízhűtésesek.

- Egyes kínai hidegkamrás öntőgépek zárt rendszerűek, amelyekben a hő újrafelhasználásra kerül, és ez minimálisra csökkenti a szén-dioxid-kibocsátást.

Általában használt anyagok és ötvözetek.

A hidegkamra használata olyan ötvözeteknél előnyös, amelyek nem használhatók fel a melegkamrás gépeken. A leggyakrabban használt anyagok közé tartoznak az alumíniumötvözetek, a magnézium, a réz és néhány cink-alumínium kombináció, ahol mindenáron meg kell akadályozni a befecskendező mechanizmus korrózióját. Az autóipari szerkezeti részeknél az alumíniumötvözetek dominálnak. A magnézium olyan helyzetekben alkalmazható, ahol a nagyon könnyűség a szempont. Mindkét ötvözetnek megvan a maga olvadáspontja, folyékonysága és zsugorodási viselkedése, amelyeket a szerszámtervezés és a folyamat paraméterei során kezelni kell.

Gépek és jellemzők - mint például a kínai hidegkamrás öntőgép választása.

Öntőgépek: A hidegkamrás öntőgépek robusztus vázból, nagynyomású befecskendező egységből, hidraulikus rendszerből és a vezérlő elektronikából állnak. A modern gépek az energiatakarékosság és a jobb vezérlés érdekében szervohidraulikával, a lövedékprofilok programozhatóvá tételéhez számítógépes vezérléssel, valamint integrált segédrendszerekkel, például szerszámhőmérséklet-szabályozókkal és automatikus merülő rendszerekkel rendelkeznek. Lehetőség van arra is, hogy a gépek beszerzése esetén olyan kínai hidegkamrás öntőgép-beszállítókat találjon, amelyek nagy modellválasztékot és különböző árkategóriákat kínálnak. Vannak a kínai gyártók kompakt modelljei, amelyek kis üzletekhez illeszkednek, és nagy tonnás gépek, amelyek nagy volumenű gyártáshoz alkalmasak. A kínai konstruktőrök hajlamosak az olvasztó- és kezelőberendezések csomagolására, hogy kulcsrakész vonalat is nyújtsanak. Hasonlítsa össze a gépeket az ellenőrzés maximális szorítóereje (tonna), a lövésben lévő térfogat, a sebességszabályozás a befecskendezésben, a szerszám mérete és az automatizálás szempontjából.

A szerszám- és szerszámtervezés alapjai

Az edzett szerszámacél általában szerszámacél (szerszám. A szerszám kialakításának lehetővé kell tennie a fémek és a kiáramló gáznemű levegő szabályozott áramlását, valamint a szelvények és a futók geometriáját és a hűtőcsatornákat a konstrukció gyors hűtése érdekében. Kiemelt tervezési kérdések a hidegzáródás megakadályozása, a porozitás csökkentése és a zsugorodás visszaszorítása. A tányérok, csúszók és magok jellemzően bonyolult geometriákat alakítanak ki. A szerszám jó karbantartása, mint például a polírozás és a sörétfúvás az egymást követő futtatások között, növeli a szerszám élettartamát és megőrzi a felület finisét.

Minőségellenőrzési táblázat

| Modell | Szorítóerő | Befecskendező rendszer | Automatizálási lehetőségek | Legjobb | Előnyök | Hátrányok |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 tonna | Kettős hidraulikus befecskendezés | Opcionális automatikus merőkanál | Közepes méretű alumínium alkatrészek | Megbízható, könnyen karbantartható, megfizethető | Kézi merőkanál szükséges |

| LK Group DC700 | 700 tonna | Szervohidraulikus vezérlés | Automatikus merőkanál + szerszámpermetezés | Nagyméretű öntvények és autóipari felhasználás | Energiahatékony, precíz | Drága |

| Yizumi DM4000H | 4000 tonna | Két dugattyús nagynyomású | Teljesen robotizált rendszer | Ipari szintű termelés | Nagyméretű formák kezelése, gyorsan | Nagy energiafogyasztás |

A hidegkamrás öntés felhasználása

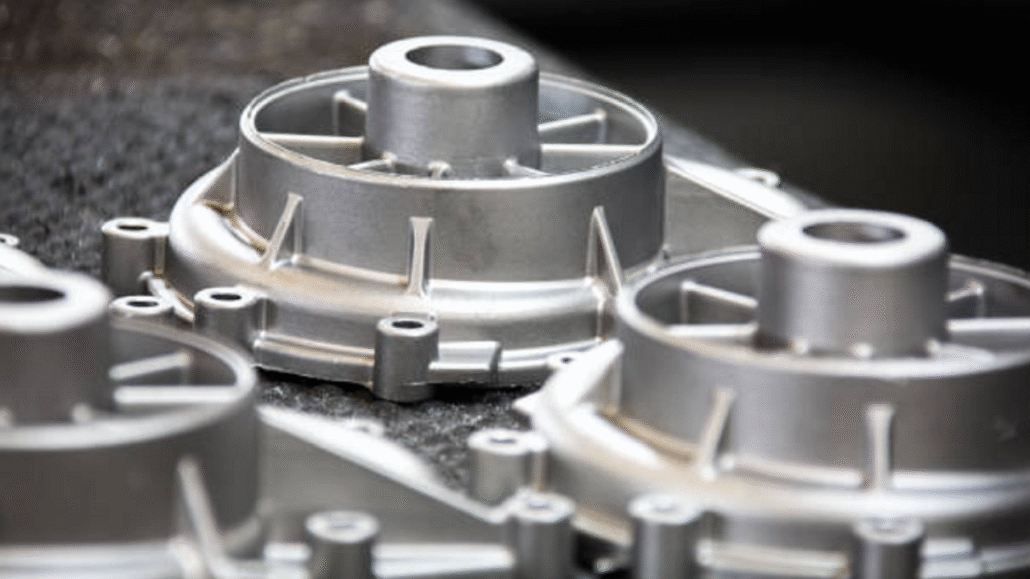

A hidegkamrás öntés kulcsfontosságú technológia a mai iparban, ahol nagy pontosságú, erős és bonyolult fém alkatrészekre van szükség. A magas olvadáspontú fémek, például az alumínium, a réz és a magnézium feldolgozására való képessége miatt az olyan iparágakban, mint az autóipar, a repülőgépipar, az elektronika és a nehézgépgyártás, a létfontosságú alkatrészek kívánatos gyártási folyamataként alkalmazzák.

Autóipar

Az egyik autóipar a hidegkamrás öntött alkatrészek nagy fogyasztója. Az eljárást a motorblokk, a sebességváltóházak, a kuplungfedelek, a sebességváltóházak és a kerékalkatrészek alkatrészeinek gyártásánál alkalmazzák. Ezeknek az alkatrészeknek nagy mechanikai terhelést, magas hőmérsékletet és állandó vibrációt kell elviselniük. A hidegkamrás öntés a méretek és a teljesítmény magas színvonalának garantálása érdekében történik. Ebben a tekintetben az alumínium és a magnézium ötvözetek kifejezetten népszerűek az iparágban, mivel a jármű kis súlya mellett is képesek szilárdságot nyújtani, ezáltal növelve az üzemanyag-hatékonyságot és a kezelhetőséget.

Repülőgépipar

A repülőgépgyártásban minden alkatrésznek tökéletes súly-, szilárdság- és pontossági egyensúlyt kell biztosítania. A hidegkamrás öntés lehetővé teszi a szerkezeti konzolok, a repülőgépváz-tartók, a házak és a motorhoz kapcsolódó alkatrészek nagy méretpontossággal történő gyártását. A felület alacsony finomsága és a belső integritás, amelyet ez az öntési technika kínál, nagyon alkalmassá teszi a repülőgépipari alkalmazásokban, mivel a repülőgépipari alkatrészeknek magas biztonsági és megbízhatósági szabványoknak kell megfelelniük.

Elektronikai ipar

A hidegkamrás öntés hasznos az elektronikai iparban a nagy pontosságú, összetett alkatrészek gyártásában. Az elektronikus eszközök alkatrészei, például hűtőbordák, burkolatok, csatlakozók és elektronikus eszközházak általában alumíniumötvözetekből készülnek. Ezeknek az alkatrészeknek jó hővezető képességgel kell rendelkezniük, könnyűnek és korrózióállónak kell lenniük. Az öntött alumínium alkatrészek hasznosak a hő hatékony hűtésében, így növelve a jelenlegi elektronikus eszközök, köztük a számítógépek, LED-es lámpák és kommunikációs eszközök teljesítményét és élettartamát.

Ipari gépek és berendezések

Szivattyúk, szelepek, kompresszorok, motorházak és ipari gépek hidraulikus alkatrészei szintén hidegkamrás öntéssel készülnek. Az ilyen alkatrészeknek szélsőséges körülmények között kell működniük, és nagy szilárdságra és méretpontosságra van szükségük. Az eljárás garantálja a falvastagság egyenletességét, a jó tömítőfelületeket és a jó mechanikai tulajdonságokat. A gyártók azért választják ezt a megoldást az ipari gépeknél, mert nagy mennyiségben lehet gyártani a pontosság elvesztése nélkül.

Fogyasztói és energetikai alkalmazások Fogyasztói és energetikai alkalmazások

A nehéziparon kívül az eljárást a fogyasztási cikkek, például az elektromos szerszámok, konyhai készülékek és az olyan energetikai elemek, mint a napelemtartók és a szélturbina-csatlakozások esetében is alkalmazzák. A kínai hidegkamrás öntőgépek sokoldalúak, ezért képesek nagy mennyiségben tartós és könnyű alkatrészeket gyártani, hogy javítsák a teljesítményt és a formatervezési megjelenést a fogyasztói és energiafelhasználásban.

A hidegkamrás öntés előnyei

A hidegkamrás öntési eljárásnak számos előnye van, amelyek a kiváló minőségű és pontosságú fém alkatrészek öntésének kedvező technikájává teszik. Ezek az előnyök teszik nagyon népszerűvé a különböző iparágakban.

Nagy szilárdság és precizitás

Ezt úgy érik el, hogy a gyártóknak megkönnyítik az erős, vastag és méretpontos elemek gyártását. Nagy nyomást alkalmaznak, hogy az olvadt fém teljesen kitöltse a forma üregét, hézagok és/vagy üregek nélkül. Az így kapott tömör alkatrész jó szerkezeti integritással és egyenletes vastagsággal rendelkezik. Ezeknek a tulajdonságoknak a megfelelő kombinációja teszi a hidegkamrás öntést ideálisvá a mechanikai terhelésnek vagy környezeti igénybevételnek kitett alkatrészek, például az autóipari házak és szerkezeti elemek esetében.

Magasan olvadó ötvözetekre alkalmazható

A hidegkamrás eljárás, szemben a melegkamrás eljárással, magas olvadáspontú fémeket, például alumíniumot, magnéziumot és rezet képes kezelni. Ezeket az ötvözeteket nem lehet melegkamrás gépekben használni, mert korrodálódnak vagy a hő hatására károsodnak. Az ilyen ötvözetekkel való munka lehetősége lehetőséget teremt arra, hogy olyan alkatrészeket fejlesszenek ki, amelyek olcsóbbak, de erősebbek és nagy korrózióállóságúak - olyan tulajdonságok, amelyekre a repülőgépiparban és az autóiparban van szükség.

Kiváló felületkezelés

A hidegkamrás öntés az az eljárás, amely sima és részletes felületet eredményez, minimális vagy semmilyen másodlagos megmunkálást vagy polírozást nem hagyva az alkatrészen. A megfelelő szerszám kialakításával és a megfelelő hűtéssel a végső öntvények tiszták és vonzóak. A felület minősége javítja a festéktapadás, a bevonat, valamint a tömítési teljesítményt is, és ez időt és költséget takarít meg az utófeldolgozási szakaszban.

Ismétlődés és hatékonyság

Miután a szerszámot optimalizálták és megtervezték, a szerszámot több ezerszer is le lehet sokszorosítani, és a minőségben alig van különbség. Ez teszi ideális megoldássá, ha ugyanazon alkatrészek tömeggyártásáról van szó. A Chinacold kamrás öntőgépekkel a gyártók automatizálhatják a merítés, a permetezés és a kidobás folyamatát, hogy javítsák a gyártási sebességet és csökkentsék a munkaerőköltségeket anélkül, hogy a pontosság csökkenne.

A dimenziós pontosság és komplexitás

A hidegkamrás öntéssel olyan bonyolult geometriájú és vékonyfalú alkatrészek készíthetők, amelyek más eljárásokkal nehezen vagy egyáltalán nem lennének előállíthatók. A fém nagynyomású fröccsöntését alkalmazzák, ami megragadja a szerszám összetett részleteit, és szoros mérettűréseket biztosít. Ez a pontosság minimalizálja a megmunkálási igényt, és biztosítja az alkatrészek tökéletes illeszkedését, miután azokat nagyobb termékekbe illesztik.

Hosszú szerszám élettartam

Mivel a szerszámot edzett acélból készítik, és minden egyes lövési ciklus után nagyon jól lehűl, több ezer lövést is túlélhet, mielőtt cserére szorulna. Ez a hosszú élettartam hosszú távon csökkenti a szerszámköltségeket, különösen akkor, ha a gyártási sorozat nagy méretű.

Hátrányok és korlátozások

Bár a hidegkamrás öntésnek számos előnye van, megvannak a maga hiányosságai is, amelyeket a gyártóknak figyelembe kell venniük, mielőtt egy projektben megvalósítják. E korlátok ismerete segít a megfelelő öntési eljárás kiválasztásában és a termelés hatékonyságának növelésében.

Lassabb ciklusidők

A ciklusidő hosszabb, mivel az olvadt fémet (kézzel vagy félautomatikusan) egy külső kemencében, a lövedékkamrába kanalazzák, és nem a forrókamrás eljárással. A kezelés és a hőmérséklet-szabályozás egyéb lépései, amelyeket minden ciklusban elvégeznek, némileg lassítják a gyártási sebességet. Mindazonáltal a jelenlegi kínai hidegkamrás nyomóöntőgépek, amelyek beépített merülő rendszerrel rendelkeznek, ezt a hátrányt minimálisra csökkentették.

Megnövekedett beállítási és szerszámköltségek

A hidegkamrás öntőberendezések és a szerszámok kezdeti költségei meglehetősen drágák. A szerszámokhoz, a befecskendező rendszerekhez és más kiegészítő alkatrészekhez precíziós mérnöki munkára van szükség, ami növeli az előzetes költségeket. Nagy volumen esetén azonban az alkatrészenkénti költség idővel jelentősen csökken, és így hosszú távon az eljárás költséghatékony lesz.

Korlátozott ötvözet tartomány

A hidegkamrás gépeket általában magas olvadáspontú ötvözetek, például alumínium, magnézium és réz esetében alkalmazzák. Alacsonyan olvadó fémek, például cink, ólom vagy ón esetében nem használhatók, ezeket általában a melegkamrás módszerrel készítik. Ez azt jelenti, hogy az anyagválaszték kissé korlátozott más öntési technológiákhoz képest.

Szakképzett operátorok szükségessége

A nyomásszabályozás, a hőmérséklet-szabályozás és az időbeli pontosság miatt a hidegkamrás öntési folyamat szakképzett és magasan képzett munkásokat igényel. A porozitás, a félresiklás vagy a hidegzáródás csak néhány a hibák közül, amelyek következetlen merítés vagy nem megfelelő befecskendezési nyomás esetén keletkezhetnek. A termékek egyenletes minőségének fenntartása érdekében képzést és felügyeletet kell alkalmazni.

Energiakarbantartás és -fogyasztás

A hidegkamrás rendszer külső kemencéket és nagynyomású hidraulikus rendszereket igényel, amelyek mindkettő sok energiát fogyaszt. Rendszeres karbantartást is igényel a hidraulikus szivárgás és a szerszámok kopásának, valamint a hőmérséklet kiegyensúlyozatlanságának elkerülése érdekében. Az ilyen szempontok figyelmen kívül hagyása hatással lehet a termelékenységre és a termék konzisztenciájára.

A hideg és meleg kamrák összehasonlítása

A melegkamrás gépek a gépben tartják az olvadékot, és gyorsak. Jól illeszkednek az olyan alacsony olvadáspontú ötvözetekhez, mint a cink és az ólom. A kemencét hűtőkamra gépek. Lassabbak, és képesek alumíniummal és ötvözetekkel magas hőmérsékleten dolgozni anélkül, hogy a gép korrodálódna. Válassza ki a forró és a cink alkatrészeket. Válassza a hideg ötvözetek kiválasztását és a nagyobb és nehezebb alkatrészeket.

Gazdasági szempontok és méret

A főbb költségek közé tartoznak a szerszámok (szerszámok), a nyersanyag, a gépek értékcsökkenése, a munkaerő, a befejező munka és a minőségellenőrzés. A legnagyobb kezdeti költséget általában a szerszámok jelentik. A darabonkénti költség a mennyiséggel gyorsan csökken, ezért méretgazdaságosságra van szükség. A gépek beszerzésénél az olcsó gépek tőkét takarítanak meg, de több selejtbe kerülhetnek, több karbantartást igényelnek, vagy nem nagyon automatizálhatók, hogy megtakarítsák az állandó munkaerőköltségeket. Tekintsük a teljes tulajdonlási költséget és ne a beszerzési árat.

A hideg kamra Die Casting Machine alkatrészek

A hagyományos porcelán hidegkamrás öntőgép a következőkből áll:

- Keret/feszítőegység: Itt nagy nyomást alkalmaznak a szerszámra.

- Befecskendező rendszer: Az olvadt fémet nagy sebességgel a szerszám üregébe kényszeríti.

- Hidraulikus rendszer: Meghajtja a dugattyú és a szerszám mozgását.

- Hűtőrendszer: Szabályozza a szerszámok hőmérsékletét.

A kínai hidegkamrás öntőgépek beszállítóinak vásárlásakor figyelembe veendő szempontok.

- Kérjen teljes specifikációt: szorítóerő, lövésmennyiség, löket és vezérlőrendszer.

- Érdeklődjön az automatizálás használatáról: merőkanál/adagoló, alkatrészkezelő és vágó állomások.

- Ellenőrizze a referenciákat és a mintaalkatrészeket: Fényképek, röntgenfelvételek és feldolgozási lapok rendelése.

Vegye figyelembe az értékesítés utáni szolgáltatásokat és a pótalkatrészeket. Kínai gépek esetében vegye figyelembe az alkatrészek és a szervizelés átfutási idejét. Számos jó kínai gyártó kínál jó árakat és kulcsrakész megoldásokat - de a szervizszerződések számítanak.

A jövő hidegkamrás öntési trendjei

A hidegkamrás öntési folyamat továbbfejleszti az intelligens automatizálást, az AI-vezérlést és az energiahatékony szervorendszereket. A kínai vállalatok egyre inkább az Ipar 4.0 integráció felé haladnak, ami lehetővé teszi számukra a termelés valós idejű nyomon követését, a karbantartás előrejelzését és a minőség ellenőrzését a felhő segítségével. A könnyű anyagok, például a magnéziumötvözetek felé is van egy trend, ahol az autóipari vállalatok az üzemanyag-hatékonyságra törekednek.

Az új hibrid rendszerek a porozitás csökkentése és a felületi integritás fokozása érdekében a vákuum- és a hidegkamrás technikákat ötvözik. A kifinomult érzékelők és a befecskendezési sebesség vezérlése nagyobb egyenletességet és kevesebb veszteséget biztosít a gyártók számára.

Az elkövetkező néhány évben még fenntarthatóbb, zártkörű hűtőrendszerekkel, automatizált ötvözetadagolással és digitális ikrekkel történő virtuális gyártással rendelkező öntőgépsorokat láthatunk majd.

Végső gondolatok

A hidegkamrás öntés a mai fémgyártás egyik alappillére maradt. Pontos, tartós és hatékony az összetett fémalkatrészek gyártásában. A kínai beszerzés során olyan kínai hidegkamrás szerszámöntőgépet kell választania, amely a tonnaszám és a vezérlési pontosság tekintetében megfizethető, és hosszú távú szervizfedezetet is biztosít.

A vásárlói ellenőrző lista segíthet a megfizethető megoldás elérésében a minőség feláldozása nélkül, a gépmodellek összehasonlító elemzésével. A megbízható hidegkamrás berendezésbe való befektetés hosszú távon kiszámítható eredményeket és nyereségességet biztosít akár autóipari alkatrészek, szerkezeti házak vagy elektronikai alkatrészek gyártása esetén.