A hidegkamrás öntés egy precíziós gyártási technika, amelyet bonyolult fém alkatrészek gyártására alkalmaznak, és amelyet nagy szilárdság és pontosság jellemez. Ez az eljárás leginkább olyan fémeknél alkalmazható, amelyeknek magas az olvadáspontja, mint például az alumínium, a sárgaréz és a réz ötvözetek. A hidegkamrás szerszámöntő rendszereket nem úgy helyezik bele az olvadt fémbe, mint a melegkamrás szerszámöntő rendszert; ehelyett a fémet úgy helyezik a hidegkamrás szerszámöntő gépbe, hogy kézzel kanalazzák a fémet a hidegkamrás szerszámöntő gépbe, miután azt egy másik kemencében megolvasztották. Az elrendezés kevésbé koptatja a gépet, és keményebb ötvözeteket használ.

A fontos tényezők között, amelyek miatt a vállalatok ezt a módszert választják, szerepelnek a speciális hidegkamrás öntés előnyei és hátrányai. A legjobb méretpontossággal, sima felületkezeléssel, valamint hosszú ciklusidővel rendelkezik. Mindazonáltal az alkotóelemek szilárdsága és tartóssága miatt az autóiparban, a repülőgépiparban és az elektronikai piacokon a kedvence.

A meleg- és a hidegkamrás öntés közötti különbség döntő fontosságú az eljárás helyes megválasztásához. A melegkamrás öntés gyorsabb és alacsony olvadáspontú fémekhez, például cinkhez alkalmazható, míg a hidegkamrás öntési rendszer magasabb hőmérsékletű és erősebb fémek kezelésére szolgál. A gyártók ezzel az eljárással olyan hosszú élettartamú és megbízható alkatrészeket is képesek lesznek gyártani, amelyek specifikációi nagyfokú pontossággal rendelkeznek.

Ebben a cikkben a hidegkamrás öntés működési elvét, főbb részeit, az alkalmazott fémek jellegét és a hidegkamrás öntés technológiai paramétereit, köztük a szorítóerőt és a ciklusidőt tárgyaljuk. A hidegkamrás öntés előnyeit és hátrányait is megvizsgáljuk, hogy teljes képet kapjon erről a fontos gyártási folyamatról.

Tartalomjegyzék

ToggleMi az a hidegkamrás öntés?

Hidegkamrás öntés: A hidegkamrás öntési eljárás olyan fémöntési eljárás, amelyben az olvadt fémet kézzel vagy automatikusan egy külön hidegkamrába kanalazzák a fröccsöntő rendszeren kívülre. Ezt követően a fémet nagy nyomással egy formaüregbe nyomják, amelynek hatására a fém lehűl és a kívánt alakban kikristályosodik.

Általában nagy olvadáspontú fémek, például sárgaréz, alumínium és réz ötvözetek esetében alkalmazzák. Célja a korrózió és a termikus fáradás elkerülése, amely a befecskendező rendszer alkatrészeinek nem megfelelő működését eredményezheti, ellentétben a forró kamrával. öntési eljárás, ahol a fröccsöntő szerkezetet olvadt fémben felfüggesztik, a hidegkamrás eljárás elkülönítve tartja a fröccsöntő berendezéseket.

Ez utóbbi, azaz a hidegkamrás öntés gyakorlata különösen előnyös ott, ahol a felhasznált fémek az alkatrészekkel érintkezve károsítanák azokat. Magában a fröccsöntési folyamatban nagy nyomást lehet alkalmazni, és sűrűbb, erősebb, ragyogó felületű és méretstabilitású alkatrészek lennének lehetségesek.

Die Casting folyamat - lépésről lépésre

A hidegkamrás öntési technika célja a nagy pontosságú és kemény fémalkatrészek előállítása, amelyek gyakran olyan ötvözetekből állnak, amelyek olvadáspontja magas hőmérsékleten van, mint például az alumínium és a sárgaréz. Lássuk lépésről lépésre, hogyan működik:

1. A külső kemence a fém megolvasztására szolgál.

Az eljárás hasonló a melegkamrás öntéshez, azzal a különbséggel, hogy a fém olvasztása egy külön kemencében, kívül történik. Erre azért van szükség, mert a hidegkamrás öntésben az olvadt fém olyan magas hőfokot okoz a belső térben, amely nem kezelhető. A fémet megolvasztják, majd ezt követően az öntőgépbe lehet átvinni.

2. Az olvadt fém beöntése a lövedékhüvelybe

Ezt követően az olvadt fémet a szerszámöntőgépben a lövedékhüvelybe kanalazzák. Ez kézzel vagy karral történik. A lövedékhüvely egy erős, hőálló cső, amelybe a fém belepihen, és amelybe később befecskendezik. Ezt nagyon gyorsan kell elvégezni, hogy megakadályozzák a korai megszilárdulást.

3. A dugattyú a fémet a szerszámba nyomja.

Egy acél dugattyú halad a lövedékhüvelybe, és nagy nyomással préseli az olvadt fémet a szerszámüregekbe. Az erő biztosítja, hogy a fém bármilyen bonyolult mintázatú vagy nagyon vékony falú szerszámot is kitöltsön, és csökkenti a hibák, például a légzsebek kialakulásának esélyét.

4. A fém megszilárdul a szerszámban

Amikor a szerszám megtelik, a fém elkezd hűlni és megszilárdulni a szerszámban. Ez a megszilárdulási lépés nagyon fontos a jó és pontos alkatrész előállításához. A hűtési idő az alkatrész fémétől, az alkatrész vastagságától és a szerszám hőmérsékletétől függ.

5. A sárgaréz szerszám és a kilökőcsapok kiszorítják az öntvényt.

Amikor az alkatrész megszilárdult, a gép záróegysége kinyitja a szerszámot, és a kilökőcsapok kilökik az öntvényt a szerszámüregből. A rész ezután egy hűtőállomásra vagy egy trimmelőállomásra kerül.

6. Flash eltávolítása (a felesleges fém eltávolítása)

Van némi fémen túli fém az oldalakon, amelyet flashnek neveznek, és amely az öntvény szélei körül van, ahol a szerszám felei összeérnek. Ezt mechanikus vágással, csiszolással vagy megmunkálással távolítják el, attól függően, hogy a kivitel mit igényel. Ez megakadályozza, hogy a végső munkák a tervezett forma és tűréshatár alatt maradjanak.

7. A szerszámciklus visszaállítása és kenése

A szerszámot a következő ciklus előtt megmossák és megkenik, hogy jó minőségű legyen és ne ragadjon le. Amikor az olajozás megtörtént, a szerszámot ismét befeszítik, és a gépet további ciklusokra visszaállítják.

8. Minőségi ellenőrzés és befejezés

Ez egy teljes alkatrész, amelyet ellenőriznek, hogy nincs-e minőségi hiba, például repedés, zsugorodás vagy rendellenesség a felületen. Az alkatrész végfelhasználási követelményeitől függően további megmunkálásnak, felületkezelésnek vagy összeszerelésnek lehet alávetni (ha szükséges).

A hidegkamrás öntés során felhasználandó fémek

A nagy olvadáspontú fémek számára előnyös a hidegkamrás öntvény használata. Az ilyen fémek nagyon erősek és hőállóak, mivel nagyon szívesen fogadják a szerkezeteket. A következő fémeket szokták használni e folyamat során

Alumínium ötvözetek

A hidegkamrás öntvények legtiszteletreméltóbb fémje az alumínium. Könnyű, ellenáll a korróziónak, és nagy szilárdság/tömeg arányt mutat. Az alumínium alkatrészeket az autóiparban, a repülőgépiparban és az elektronikában használják, mivel ezeken a területeken precizitásra és tartósságra van szükség.

Magnézium ötvözetek

A legkönnyebb szerkezeti fém a magnézium. Erőssége és rezgéscsillapító képessége miatt használják. A repülőgépipari és elektronikai magnéziumötvözeteket valamivel olcsóbb hidegkamrás öntőformákban önteni, de sokakat jellemzően melegkamrás rendszerekben öntenek.

Sárgaréz és réz ötvözetek

Az alacsony ellenállású és korrózióálló alkatrészek réz- és sárgarézötvözetből készülnek. A fémek alkalmasak vízvezeték-szerelvényekhez, tengeri berendezésekhez és elektromos csatlakozókhoz. Rendkívül tartósak és kopásállóak, ami arra utal, hogy szélsőséges környezetben is alkalmasak.

Cink-alumínium ( Z A ) ötvözetek

A szilárdság és a folyékonyság fokozása érdekében a ZA ötvözetek a cinket nagyobb mennyiségű alumíniummal keverik. A hidegkamrás öntésben ezek az ötvözetek ott találnak alkalmazást, ahol finom felületkezelésre és nagy teherbíró szilárdságra van szükség (mosógépalkatrészek, fogaskerekek és díszítőelemek).

Speciális ötvözetek

A speciálisan tervezett alkalmazásokhoz speciális ötvözetekre, például nikkel- vagy titánbázisú ötvözetekre lehet szükség. Ezek olyan iparágakban találnak alkalmazást, mint a repülőgépipar vagy az orvosi berendezések, ahol jelentős a nagy igénybevételnek való megfelelésük. Ezek azonban kevésbé elterjedtek, mivel drágák és bonyolultak.

A táblázat az alábbiakban található

A következő táblázat tiszta és világos a fémek tulajdonságait mindenki, aki használja a hidegkamrás öntési profilokat, ezeknek a fémeknek a sűrűségét, olvadáspontját, főbb jellemzőit és felhasználási területeit:

| Fém | Sűrűség (g/cm³) | Olvadáspont (°C) | Főbb jellemzők | Tipikus alkalmazások |

| Alumínium ötvözetek | 2.7 | ~660 | Könnyű, korrózióálló, jó vezetőképességű | Autóipari alkatrészek, elektronikai burkolatok, repülőgépipari alkatrészek |

| Magnézium ötvözetek | 1.7 | ~650 | Ultrakönnyű, jó szilárdság/tömeg arány | Repülőgépipari konzolok, mobil eszközök és szerkezeti vázak |

| Réz ötvözetek | 8.9 | ~1085 | Kiváló elektromos/termikus vezetőképesség, korrózióálló | Elektromos csatlakozók, vízvezeték-szerelvények és hajózási hardverek |

| Sárgaréz | ~8.4 | ~900-940 | Erős, korrózióálló, jól megmunkálható | Díszítőelemek, szelepek, fogaskerekek |

| Cink-alumínium (ZA) | ~5.0 | ~380-500 | Jó felületkezelés, kopásállóság és könnyen önthető | Ipari alkatrészek, bútorszerelvények és szivattyúházak |

| Nikkel/Titán ötvözetek | 8.0-8.9 | 1300+ | Nagy szilárdság, szélsőséges hőmérsékleti ellenállás | Légiközlekedési, védelmi, speciális orvosi alkatrészek |

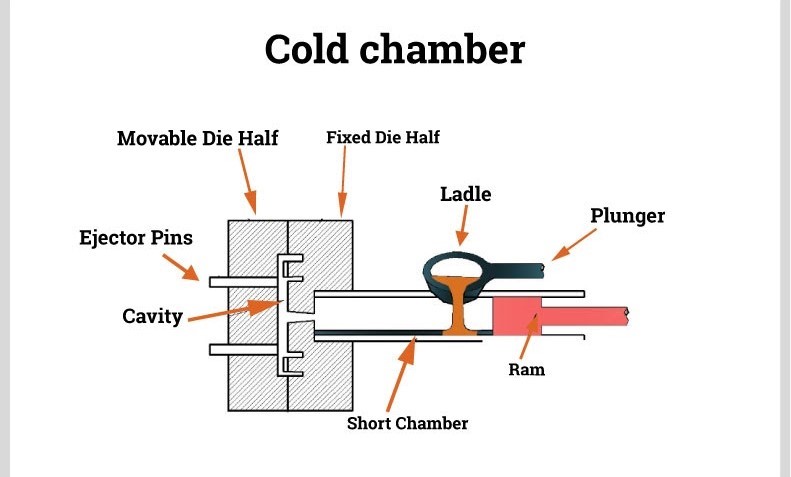

Hideg kamra Die Casting Machine alkatrészek

A hidegkamrás öntőgép olyan kifinomult gép, amely forró olvadt fémeket, például alumíniumot, sárgaréz és magnéziumot dolgoz fel vagy kezel. Az összes alkatrész együttműködő, és gondoskodik arról, hogy pontos, gyors és következetes fémöntést biztosítson. A fő komponensek és szerepük az alábbiakban szerepelnek:

1. Kemence (külső olvasztóegység)

A hidegkamrás öntésnél a kemence külső, ellentétben a melegkamrás rendszerekkel. Ezen a független területen olvasztják meg az olvadt fémet, majd kézzel vagy automatikusan átvezetik a lövedékhüvelybe. Ez elkülöníti az olvadt fémet, hogy az ne érintkezzen az érzékeny belső alkatrészekkel, és lehetővé teszi a magas olvadáspontú ötvözetek kezelését.

2. Lövés hüvely

Egy vízszintes acélcsövet, az úgynevezett lövőhüvelyt használnak, amelybe az olvadt fémet a befecskendezés előtt beleöntik. Ez ideiglenesen tartalmazza az olvadt fémet, és a dugattyú által kifejtett nyomás hatására a szerszám üregébe irányítja. A lövedékhüvelynek minden öntési ciklusban ellen kell állnia a hőnek és a kopásnak.

3. Toló és dugattyú Rúd

A dugattyú egy dugattyúszerű (rúd alakú) tárgy, amely az olvadt fémet a lövedékhüvelyből a formába nyomja. Ez egy rúdhoz van rögzítve, és nagy sebességgel és erővel mozog, az üreget pedig nagy sebességgel töltik ki, hogy csökkentsék a hibák, például a porozitás vagy a hideg záródás lehetőségét.

4. Szerszám vagy szerszám

A végterméket a szerszám segítségével alakítják ki. Ez két részből áll, amelyek a mozgatható (kidobószerszám) és a rögzített (fedőszerszám). A szerszámban bonyolult hűtési, szellőző- és fémáramlási belső csatornák vannak. A jó szerszámtervezés garantálja a méretek pontosságát és a sima felületet.

5. Rögzítő egység

Ez az egység nagynyomású befecskendezéskor a szerszám felét érintkezésben tartja. Több ezer font nyomásnak teszi ki, hogy az olvadt fém ne szivárogjon. Amikor a megszilárdulás megtörtént, a szorítóegység mozog, hogy kinyissa a szerszámot, hogy ki tudja dobni a kész alkatrészt.

6. Kilövő rendszer

Miután a fém megszilárdult a szerszámban, az alkatrész kilökőcsapok vagy kilökőmechanizmusok segítségével kikerül a szerszámból. Ezek a csapok szépen úgy vannak beállítva, hogy ne tegyék tönkre az öntött tárgyat. Nagy volumenű gyártásuk van, amely általában automatizált és alkatrész-érzékelő érzékelőkkel rendelkezik.

7. Hűtőrendszer

Van egy hűtőrendszer, amely víz- vagy olajcsatornákat jelent a szerszámon belül a hőmérséklet szabályozására. Ez segíti az öntvényben a megszilárdulási idő szabályozását, és csökkenti a ciklusidőt. A jó hűtés megakadályozza a szerszám túlmelegedését, és biztosítja az alkatrész jó egyenletességét.

8. Hidraulikus és vezérlőrendszerek

A modern hidegkamrás öntőgépek együttműködő hidraulikus rendszerekkel vannak felszerelve, amelyek szabályozzák a dugattyú, a szorítóegység és a kidobórendszer mozgását. Számítógépes vezérlőrendszerek felügyelik ezeket, és pontosan szabályozzák a szerszámba történő befecskendezés sebességét, nyomását, idejét és hőmérsékletét.

9. Kenési rendszer

Minden ciklusban kenőanyagot permeteznek a szerszámfelületekre és a lövedékhüvelyre, hogy minimalizálják a súrlódást, fokozzák a fém mozgását és elkerüljék a megtapadást. Automatikus kenőrendszerek. Az automatikus kenőrendszereket olyan nagy volumenű környezetekben használják, ahol következetességre törekszenek, és a gép minimális időt vesz igénybe.

10. Biztonsági és felügyeleti eszközök

Biztonság, a kezelők védve vannak, mivel a hidegkamrás gépek biztonsági reteszeléssel, vészleállítással és hőmérséklet-érzékelőkkel rendelkeznek, amelyek garantálják a működőképes működést. A felügyeleti rendszerek valós idejű nyilvántartást nyújtanának a gépek teljesítményéről és a problémák korai felismerését.

Mit jelent a szorítóerő és a ciklusidő?

A ciklusidő és a szorítóerő a hidegkamrás öntvények esetében szükséges teljesítményparaméterek. Közvetlenül befolyásolják az alkatrész minőségét, a gyártási sebességet és a gép hatékonyságát. Az ilyen kifejezések megismerése segíti a gyártókat a termelés maximalizálásában és a hibák minimalizálásában.

Szorítóerő

A szorítóerő az a nyomás, amely az olvadt fém befecskendezésekor a szerszám két felét zárva tartja. Az olvadt fémet a hidegkamrás öntésnél nagyon nagy nyomással (néha 10 000 psi vagy még nagyobb) öntik a szerszámba, ezért a szerszámot erősen kell zárni, hogy megakadályozzák a szétválást vagy szivárgást.

- Az alkatrész méretétől és összetettségétől függően a szorítóerőt tonnában mérik, és átlagosan több mint 100 tonnától több mint 3000 tonnáig terjedő értéket javasolnak.

- A szükséges szorítóerő az öntvény vetületben kifejezett felületén és a befecskendezési nyomáson alapul.

- Ha az alkalmazott erő nem elegendő, az olvadt fém a választóvonalnál kiszabadulhat, ami a flashnek nevezett hibákat okozhatja.

- Túl nagy méret esetén a gép feleslegesen elhasználódhat, vagy egy alkatrész a túlnyomás miatt deformálódhat.

- A megfelelő szorítóerő tiszta és pontos öntvényeket készít, szűk tűrésekkel.

Ciklusidő

A ciklusidő az az idő, amely a gép egy teljes ciklusának felhasználásával történő öntéshez szükséges, azaz a gép befecskendezésétől a következő gép befecskendezéséig. Hidegkamrás öntésnél a ciklus a következőket foglalja magában:

- A fém beöntése a lövőhüvelybe

- A fém betöltése a szerszámba. A fém befecskendezése a szerszámba

- Az alkatrész lehűlése és megszilárdulása: Az alkatrész hűtése és megszilárdulása

- Az alkatrész kinyitása és kidobása

- A kenés és a rakodás a következő bummhoz

Az általános hidegkamrás ciklusidő 30 másodperc és 2 perc között van, és ez az ötvözettől, az alkatrész vastagságától és az alkatrész összetettségétől függ. Minél kisebbek a ciklusok, annál nagyobb a gyártás, bár fennáll a veszélye annak, hogy nem töltődik fel teljesen vagy nem hűl le megfelelően. A hosszabb ciklusok jobbak az öntés szempontjából, de alacsonyabbak a teljesítmény és a költségek szempontjából. Egy nagy volumenű gyártási környezetben fontos a ciklusidő optimalizálása a minőség és a hatékonyság közötti egyensúly fenntartása érdekében.

Ezek a következők miatt fontosak:

Egy öntőgépnek elegendő szorítóerőt kell kifejtenie ahhoz, hogy az olvadt fém befecskendezési nyomásának ellenálljon a szerszám kinyílása nélkül. Eközben van egy jó optimalizált ciklusidő, hogy biztosítsa a gyors gyártást az öntés nehézségei nélkül.

Mindezek együttesen közvetlen hatást gyakorolnak a következő tényezőkre:

- Termelékenység

- Rész konzisztencia

- Működési költségek

- Szerszámok élettartama

A hidegkamrás öntés előnyei és hátrányai

Hidegkamrás öntés: A hidegkamrás öntés ideális módszer a magas olvadáspontú ötvözetekből, például alumíniumból, magnéziumból és rézből készült összetett és erős fém alkatrészek gyártására. Bár ez egy nagyon hatékony módszer az ipari alkalmazásokban, vannak sajátos erősségei és gyengeségei. A hidegkamrás öntés előnyei és hátrányai, nézzük meg őket részletesen.

A hidegkamrás öntés előnyei

1. Tökéletes illeszkedés a magas hőmérsékletű fémekhez

A hidegkamrás öntés előnyei közé tartozik, hogy meglehetősen magas olvadáspontú ötvözetekkel rendelkezik, amelyek közé tartozik az alumínium, a sárgaréz és a réz. Ezek a fémek nem használhatók a melegkamrás gépben, mivel vagy korrodálnák, vagy eltörnék a fröccsöntés részeit. Ezek a keményebb ötvözetek feldolgozhatók a hidegkamrás eljárással, amely külső olvasztórendszerrel rendelkezik.

2. Szuperdimenziós pontosság és ismételhetőség

A hidegkamrás gépek a legnagyobb pontosságú és szoros tűrésű alkatrészeket öntik, és sok esetben az öntés után kevés megmunkálást igényelnek. Erre különösen akkor van szükség, ha olyan iparágakról van szó, mint a repülőgépipar vagy az autóipar, ahol még a legkisebb eltérések is teljesítményproblémákat vagy akár biztonsági problémákat okozhatnak. A nagynyomású fröccsöntés az összetett formákat és a vékonyfalú konstrukciókat ciklusról ciklusra pontosan részletezetté teszi.

3. Nagyobb mechanikai szilárdság

A másik előnye, hogy az ilyen eljárással készült alkatrészek sűrű, finom szerkezetűek. A nagy nyomás és a szerszámtöltés sebessége lehetővé teszi, hogy az olvadt fém teljesen rátapadjon a forma alakjára, eltávolítva a porozitásokat és a mikrorepedéseket. Ez olyan alkatrészeket eredményez, amelyek nem csak méretstabilak, hanem a mechanikai terhelésnek való ellenálláshoz is elég robusztusak.

4. Korrózió- és fűtésállóság

Az olyan fémek, mint az alumínium és a magnézium, természetüknél fogva korrózióállóak, ami alkalmassá teszi őket nedves körülmények között vagy akár vegyszerekkel terhelt területeken való használatra. További előnyük, hogy ezek az anyagok magas hőmérsékleten is megőrzik szerkezetüket, ami hasznos lehet motoralkatrészek, hűtőbordák és elektronikai berendezések házai esetében.

5. Nagyszabású előgyártási automatizálás-barát

A robotkarok felszerelhetők hidegkamrás öntőgépekre, automatikus merülő rendszerekre, szerszámporlasztó rendszerekre és automatikusan kilövő alkatrészekre. Az integráció elősegíti a több ezer alkatrész hatékony és gyors gyártását, a minőség megőrzése mellett. Bár a kezdeti beruházás nagy lehet, de mivel a folyamat könnyen automatizálható, a keletkező költségek egységenként alacsonyabbak lehetnek.

A hidegkamrás Die Casting hátrányai

1. Megnövekedett ciklusidő

A hidegkamrás öntési eljárás lassabb, mint a melegkamrás öntési eljárás. A ciklushoz az olvadt fém kézi vagy robotizált öntése szükséges a lövedékhüvelybe, ami időbe kerül, és csökkenti az óránként gyártható alkatrészek számát. Ez nem biztos, hogy megfelelő, ha a gyártósorok nagyon gyorsak.

2. Megnövekedett kezdeti és működési költségek

A hidegkamrás gépek általában többe kerülnek, mint a többi típus, mivel nagy teherbírásúak, és szükség van egy külső kemencére. A műveletek költségei a fém külön-külön történő megolvasztása során felhasznált energia, valamint a több kezelőeszköz és munkaerő használata miatt is megemelkednek.

3. Porozitás és oxidációs lehetőség kockázata

Mivel az olvadt fémet a szabad levegőn keresztül mozgatják és injektálják, az oxigénnel érintkezik, és ez oxidációnak van kitéve. A befecskendezési folyamat során a levegő is megrekedhet, ami gázporozitást hozhat létre. Ha a folyamatszabályozás és a szerszámtervezés nem szabályozza, ezek a hibák ronthatják a kész öntvény szilárdságát és megjelenését.

4. Frissített karbantartási követelmények vannak

A lövedékhüvelyek, a dugattyú és a szerszámok a megnövekedett működési hőmérséklet és a koptató ötvözetek miatt gyorsabban elhasználódnak. A karbantartási követelmények nagyobbak Ezért a karbantartási követelmények gyakrabban kulcsfontosságúak az öntési hibák, valamint a nem tervezett leállások elkerülése érdekében.

5. Alacsony olvadáspontú ötvözetekkel nem alkalmas

A viszonylag alacsonyabb hőmérsékleten olvadó fémek, mint például a cink vagy az ólom, nem önthetők jól a hidegkamrás öntéssel. Az ilyen anyagokat célszerűbb a melegkamrás öntéssel kezelni, amely gyorsabb, költséghatékonyabb és megfelelőbb a kisszériás vagy bonyolult alkatrészgyártásnál az alacsony olvadékú ötvözetekkel.

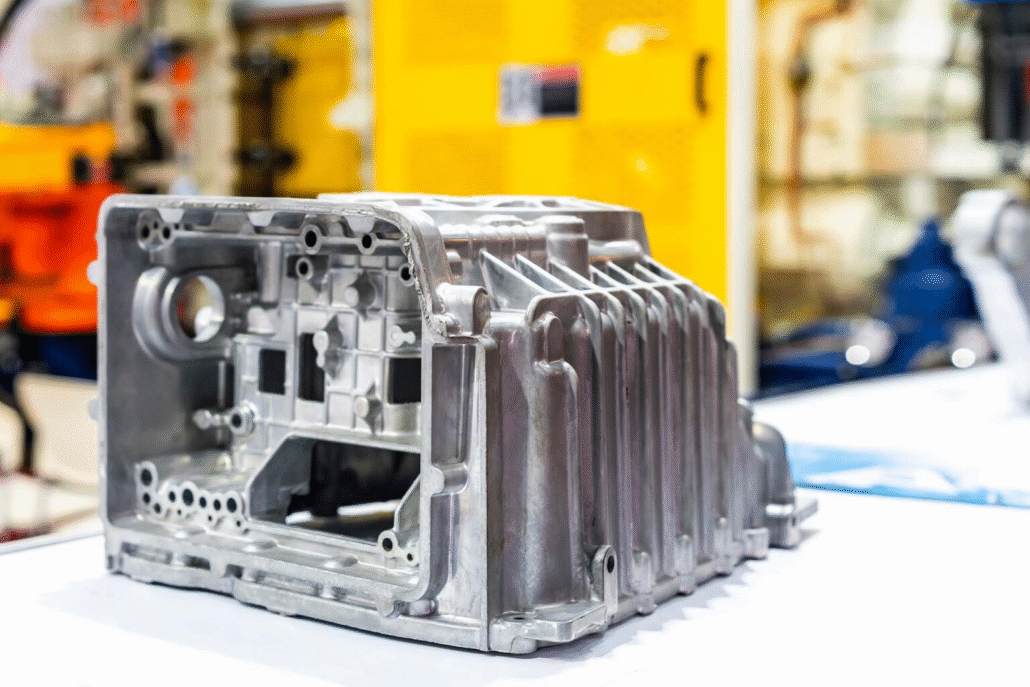

A hidegkamrás öntés felhasználása

Az eljárás széleskörűen alkalmazható számos kihívást jelentő ágazatban, mivel képes robusztus, ugyanakkor könnyebb termékek szintézisére. Alkalmazási területek. Néhány fontos alkalmazási terület:

- Autóipar: Ház és motorblokkok, sebességváltó alkatrészek és szerkezeti elemek.

- Repülőgépipar: Könnyű alkatrészek, és gyakran finom tűrésekkel rendelkeznek.

- Szórakoztató elektronika: Burkolatok és zárójelek, amelyeknél a kozmetikai és precizitási szempontok az érdekesek.

- Hőálló és korrózióálló alkatrészek: IIpari berendezések.

Ami a hidegkamrás öntést különösen hasznossá teszi, az a megismételhetőség és a kiszámíthatóság, ami a termék biztonsága és szerkezeti integritása, valamint hosszú távú tartóssága szempontjából kulcsfontosságú.

Különbség a forró és a hidegkamrás öntvények között

Az öntés egy hatékony eljárás, amelyet a mai gyártásban nagyszerű módszerként alkalmaznak a jó minőségű fémalkatrészek nagyon rövid idő alatt és nagy pontossággal történő előállítására. Általában két elsődleges formája van a szerszámöntő rendszereknek, az első a melegkamrás, a második pedig a hidegkamrás. A forró- és a hidegkamrás szerszámöntési fajták különböznek egymástól, és meg kell tanulnia, hogy megértse, melyik felel meg az Ön specifikációinak, gyártási sebességének és az anyagnak a konstrukcióval való alkalmasságának.

1. Fém kompatibilitás

A melegkamrás és a hidegkamrás öntés közötti jelentős megkülönböztető vonzerő a fémek jellege, amelyeket mindkét gép felhasznál. Forró kamrás öntés alacsony olvadáspontú ötvözetekre, például cinkre, ólomra és ónra vonatkozik. Az ilyen fémek nem károsítják a gép belsejét. a hidegkamrás öntést azonban magas olvadáspontú ötvözetekkel, például rézzel, alumíniummal és magnéziummal alkalmazzák. Ezek olyan fémek, amelyekhez erősebb beállításra lesz szükség, mivel ellenkező esetben a melegkamrás gép vízbe merülő alkatrészei biztosan tönkremennek.

2. Fém injektálási folyamat

Forró kamrás öntés: Az olvadék a gép beépített kemenceelemében készül. Az olvadt fémbe egy fémadagoló rendszer van bemerítve; az olvadt fémet közvetlenül a szerszám üregébe fecskendezi.

A hidegkamrás öntés egy második kemencében folyósítja a fémet. Az olvadt fémet később kézzel vagy automatikusan a lövedékhüvelybe kanalazzák, majd a szerszámba nyomják. A betöltés és a befecskendezés közötti különbségtétel a meleg- és a hidegkamrás öntés megkülönböztetésének jellegzetes eleme.

3. Gyártási sebesség és ciklusidő

A melegkamrás öntés általában gyorsabb és rövidebb ciklusidővel rendelkezik. A gépben a fém könnyen elérhető közelségben van, így a lövések között nincs időveszteség. Ez nagyon kényelmessé teszi a nagyüzemi gyártásban, ahol a gyártási sebesség a legfontosabb.

A hidegkamrás öntésnek magasabb a ciklusideje, mivel több időt vesz igénybe a kézi vagy robot általi merítés, illetve a megszilárdulás időszaka. Ezt a technológiát azonban leginkább olyan alkatrészek gyártásánál alkalmazzák, amelyeknek erősebbnek, kevésbé korrózióra hajlamosnak és méretekben is megfelelőnek kell lenniük.

4. A berendezések és a költségek tervezése

Forró kamrás öntés. A melegkamrás gépek általában olcsóbbak és kisebbek, mivel nincs szükségük olvasztókemencére. Kevesebb kezelőberendezést is igényelnek. Mindazonáltal csak olyan fémekkel használhatók, amelyek alacsony olvadáspontúak és nem korróziósak.

Hidegkamrás öntés: A hidegkamrás rendszerek nagyobbak és bonyolultabbak, külső kemencéket használnak, és az olvadt fém karokon vagy robotokon keresztül kerül átadásra. Rugalmasabbak az erősebb fémek befogadása szempontjából, de kezdetben többe kerülnek, mint a legtöbb más csomagolási forma. Úgy vélik, hogy biztonságosabb beruházást jelentenek a repülőgépiparban, az autóiparban és az elektronikai iparban.

5. Az alkatrész minősége és felhasználása

Mindkét rendszer kiváló minőségű alkatrészeket eredményez, azonban a hidegkamrás öntést általában akkor részesítik előnyben, ha összetett formákra vagy olyan alkatrészekre van szükség, amelyeknek terhelést kell elviselniük, vagy ki vannak téve a környezetnek. Kisebb, részletesebb öntvények, például elektromos csatlakozók, zárak és fogyasztói hardverek jellemzően melegkamrás öntéssel készülnek.

A felületkezelés és az alkatrészek porozitási szintje szintén tényezők a meleg- és a hidegkamrás öntés közötti különbségben. A melegkamrás rendszerek a gyorsabb fröccsöntés miatt simábbak lehetnek és kevesebb porozitást okoznak, de a lassabb fröccsöntés árán gyengébbek és hőállóbbak, mint a hidegkamrás öntés.

Az okok, amiért a gyártók a hidegkamrás öntést használják

Bár a lassabb ciklusidő a hidegkamrás rendszerek védjegye a melegkamrás rendszerekkel szemben, számos gyártó mégis ezt a módszert részesíti előnyben, több tényező miatt:

- Anyagi rugalmasság: A technológia rugalmasan alkalmazható a korrózióval szemben ellenálló kemény fémek széles választékának megkönnyítésére.

- Jobb alkatrészminőség: Amikor az alkatrészek nagyobb nyomás alatt vannak, sokkal nagyobb kontrollt lehet elérni, ami sűrűbbé és egyenletesebbé teszi őket.

- Költséghatékonyság nagy mennyiségben: Ennek beállítása és szerszámozása költséges lehet, de az egységenkénti költség nagy sorozatban drámaian csökken.

Automatizált folyamatokkal kombinálva a folyamat könnyen skálázható, a minőség és a selejt alacsony szintjének fenntartása mellett.

A hidegkamrás öntés trendjei a jövőben

A könnyebb, erősebb és fenntarthatóbb alkatrészeket igénylő iparágak állandó kereslete miatt még a hidegkamrás öntés folyamata is változik. Ezt a technikát a szerszámok anyagai, az automatizálás és a szimulációs szoftverek terén elért új fejlesztések teszik lehetővé, hogy új teljesítményszintekre terjesszék ki.

A jövő trendjei a következők lesznek:

- Fejlett hűtőrendszerek: A gyors ciklusok és a halálozási élettartam elérése érdekében.

- AI és IoT: Okosabb felügyelet és prediktív karbantartás.

- Környezetbarát ötvözetek: Újrahasznosított anyagokat használjon a környezeti hulladék minimalizálása érdekében.

Ezek azok az innovációk, amelyek célja a kevesebb energia felhasználásának fokozása, a pazarlás minimalizálása és az általános hatékonyság növelése, ami még vonzóbbá teszi az egész folyamatot a globális gyártók számára.

Következtetés

Röviden összefoglalva, a hidegkamrás öntés a nagy teljesítményű, pontos és sűrű darabok előállításának alapvető módszere, amelyeket magas olvadáspontú fémekből alakítanak ki. Az olyan anyagok, mint az alumínium, a magnézium és a sárgaréz megmunkálására való képessége nélkülözhetetlenné teszi az iparban olyan területeken, ahol a minőség és a tartósság szükséges. Maga az eljárás talán nem olyan gyors, mint a melegkamrás eljárás, de a legtöbb esetben az eredmény megéri a megállásokat.

A meleg- és a hidegkamrás öntvények közötti különbség megértésével megértjük, hogy miért előnyösek a hidegkamrás gépek azokkal a fémekkel szemben, amelyek tönkretennék a melegkamrás gépek belső folyamatait. A különbség a géphez képest az, hogy külső kemencével rendelkezik, és a fém kézzel kerül a lövedékhüvelybe, ami fenntartja annak élettartamát, és alkalmassá teszi az öntési használatra.

Bár vannak bizonyos korlátok, a hidegkamrás öntés előnyeinek és hátrányainak alapos ismerete lehetővé teszi a gyártók számára, hogy megfelelő döntéseket hozzanak. Az eljárás nagyobb szilárdságot, szerkezeti integritást és tervezési sokoldalúságot biztosít, amelyek mind fontos szempontok a nagy teljesítményű alkalmazásoknál.

A gyártástechnológia fejlődésével a hidegkamrás öntvény továbbra is nagyon fontos szerepet tölt be mindenféle termék gyártásában, beleértve a motor alkatrészeit vagy akár a legújabb szórakoztató elektronikai cikkeket is. Gyártóként, mérnökként vagy hallgatóként a folyamat ismerete a siker kulcsa a fémfeldolgozás és a terméktervezés jelenlegi paradigmájában.

Gyakran ismételt kérdések

1. Mi a hidegkamrás öntvény felhasználása?

A hidegkamrás öntés kifejezést általában erős és összetett fém alkatrészek, például alumínium, magnézium és réz gyártásánál alkalmazzák. Gyakori az autóiparban, a repülőgépiparban és az elektronikai iparban.

2. Milyen előnyei és hátrányai vannak a hidegkamrás öntésnek?

Előnyei közé tartozik, hogy erős, jó méretpontossággal rendelkezik, és alkalmas magas olvadáspontú fémekhez. Hátrányai a lassú ciklusidő és a drága berendezések, a melegkamrás módszerekhez képest.

3. Mi az a melegkamrás és a hidegkamrás öntvény?

A különbség a meleg és a hidegkamrás öntés között a fém befecskendezési folyamatában van. A melegkamrás gépek az injektort olvasztott fémbe merítik, a hidegkamrás gépek külső kemencével rendelkeznek, és az olvadt fémet kézzel öntik.

4. Mely fémek lehetnek hidegkamrás öntvények?

A legjobban a könnyűfémek, például az alumíniumötvözetek, a sárgaréz, a réz és egyes magnéziumötvözetek alkalmasak, amelyek magas olvadásponttal és kiváló szerkezeti tulajdonságokkal rendelkeznek.

5. Mennyi a hidegkamrás öntés ciklusideje?

Ez az alkatrész összetettségétől és méretétől függ, és általában átlagosan 30 másodperctől 2 percig tart, azonban a felhasznált fém típusától függően.