Az öntés és a fröccsöntés két fontos gyártási eljárás, amelyek elengedhetetlenek a kívánt pontosságú, tartós és hatékony fém alkatrészek előállításához. Az öntés során az olvadt anyagot egy formába töltik, majd hagyják kihűlni és megszilárdulni. Az öntés néhány típusa a homoköntés, a beruházási öntés és a tartós öntőforma öntés. A szerszámöntés azonban egy olyan speciális öntés, amely nagy nyomást használ az olvadt fém nagy pontossággal és jó felületi felülettel történő befecskendezéséhez egy formaüregbe. Az autóiparban, a repülőgépiparban, az elektronikai iparban és a kapcsolódó iparágakban, ahol könnyű, erős, korrózióálló alkatrészekre van szükség, széles körben alkalmazzák a szerszámöntést. Az idők során a különböző iparágak különböző igényeihez igazodva különböző változatú öntvényeket fejlesztettek ki. A gravitációs szerszámöntés (GDC) a gravitációtól függ a forma kitöltése során, az alacsony nyomású szerszámöntés (LPDC) pedig kiküszöböli a turbulenciát, hogy magasabb minőségű anyagintegritást érjen el. A Squeeze Die Casting által alkalmazott extrém nyomás nagy szilárdságú, porozitásmentes alkatrészeket hoz létre, a vákuumos öntésnél pedig a csapdába esett levegőt szűrik ki a hibamentes alkatrész elérése érdekében. Továbbá, a félig szilárd szerszámöntés (Rheocasting) részben megszilárdult fém felhasználásával érhető el a mechanikai tulajdonságok és a pontosság javítása érdekében.Az öntés általános kifejezés a gyártásban a fém formázásának formájára utal, amelyet egy formába töltve és hagyva megszilárdulni. Ezt a módszert általában a homoköntés, a beruházási öntés és a tartós öntőforma-öntés során alkalmazzák. A szerszám a szerszámöntésben a nagynyomású öntési folyamatban használt fémformát jelenti, míg a szerszám a szerszámöntési folyamatban a szerszámfelülethez rögzített fémformát jelenti. Általában tömeggyártásra tervezett, edzett acél szerszámokat készítenek.

Ez a cikk az öntés és a szerszámöntés fogalmaival, a két fogalom közötti különbségekkel, valamint az egyes típusokkal, a fentiek lehetséges alkalmazásaival, valamint az öntéssel kapcsolatos előnyökkel és hátrányokkal foglalkozik.

Tartalomjegyzék

Toggle1. Mi az a Casting?

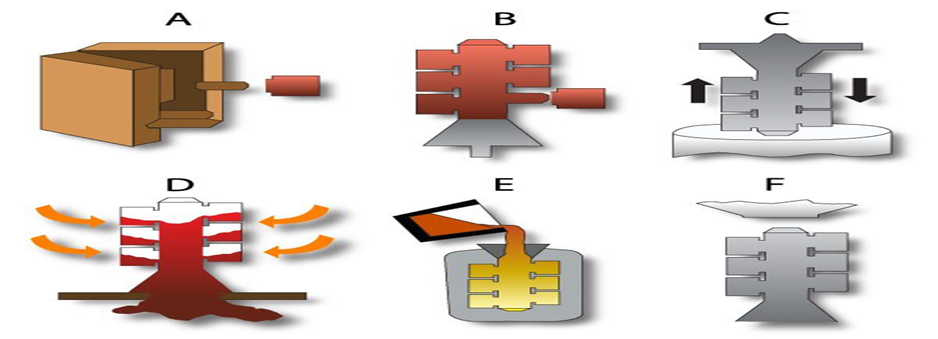

Az öntés olyan ipari folyamat, amelynek során egy folyékony anyagot egy formába nyomnak, ahol az megszilárdul. A folyadék alapvetően bármilyen fém, műanyag vagy más olvasztható anyag lehet. Keményedés után az anyag az öntőforma üregének megfelelő alakot vesz fel. Az elmúlt több ezer évben ezzel a technikával készültek a szerszámok, fegyverek és bonyolult szobrok.

Az öntési folyamat

E lépések közül több is lényeges szerepet játszik egy fém- vagy műanyag alkatrész öntési folyamatának jellegében.

- 1. A végtermék modellje fából, műanyagból vagy fémből készül. A formaüreg alakját és méreteit e minta alapján határozzák meg.

- 2. A szerszámkészítés során a szerszám üregét a minta szerint tervezik. Az öntési módszer határozza meg, hogy homokból, fémből vagy kerámiából készüljön. Az olvadt anyag zavartalan áramlását lehetővé tevő szellőző- és kapurendszereket megfelelően beépítik.

- 3. A nyersanyag megolvasztása általában fém vagy műanyag magas hőmérsékleten egy kemencében. A felhasznált anyagtípusra jellemző hőmérséklet eltérő.

- 4. Az olvadt anyagot óvatosan, a megfelelő mennyiségben öntik a formaüregbe, hogy elkerüljék a hibákat, mivel az öntés egyenletes. Ehhez kézi öntés vagy automatizált öntőrendszerek használhatók.

- 5. Megszilárdulás - Az anyag lehűl és megszilárdul a szerszámban, kialakítva az üreg alakját. Köztudott, hogy a lehűlés sebessége befolyásolja az öntött termék végső tulajdonságait.

- 6. A megszilárdulás után az öntvényt kivesszük a formából, a felesleges anyagot, például a kapukat, a futókat vagy a villanófényt levágjuk, majd a szerelvényt eltávolítjuk és befejezzük. Később további befejező eljárásoknak, például csiszolásnak, polírozásnak vagy hőkezelésnek vethetők alá a végtermék megjelenésének és mechanikai tulajdonságainak javítása érdekében.

Ezzel a strukturált megközelítéssel az öntés nagyobb megbízhatósággal és minőségben történik.

2. Mi az öntés?

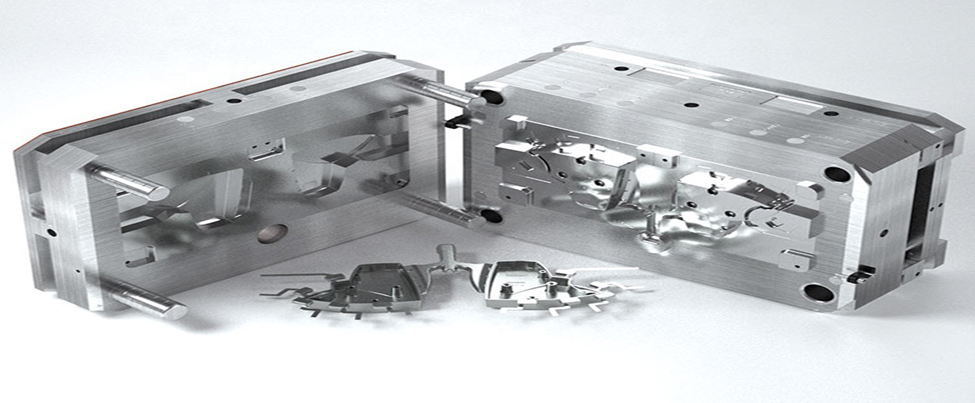

A szerszámok szerszámokat jelentenek, innen ered a szerszámöntési folyamat neve, ahol az olvadt fémet nagy nyomás alatt kényszerítik, hogy kitöltse a szerszám üregét. Ez az eljárás a legalkalmasabb nagy mennyiségű, összetett és méretpontos alkatrészek gyártására.

Az öntési folyamat

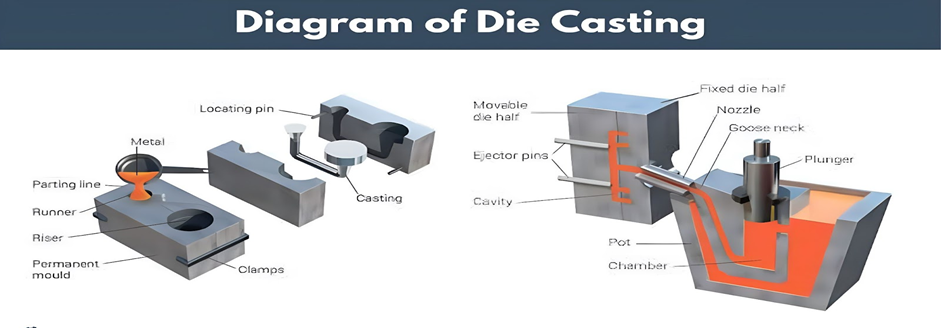

Az öntés olyan gyártási folyamat, amelyben a fém alkatrészeket egy szerszám üregének alakjában, nagy nyomás alatt alakítják ki, miközben nagy pontosságot, pontos méretpontosságot és felületi felületet igényelnek. Ezt az alábbi lépések követik:

- 1. Olvadt fém befecskendezése - Az olvadt fém (például alumínium, cink vagy magnézium) nagy, 1500-25000 psi közötti nyomást alkalmaznak egy acélformába (szerszámba), amely a kiválasztott fémet egy kemencében megolvasztja. Ezáltal a forma minden részletét kitölti az olvadt fémmel.

- 2. Szerszám vagy szerszám - Az olvadt fém valóban lehűl és megszilárdul a szerszámban, ami egy erős és pontos alkatrészt eredményez. A végtermék mechanikai tulajdonságai a hűtési sebességtől függnek.

- 3. Kilökés és trimer - Amikor megszilárdul, az öntött alkatrész a kilökőcsapok segítségével kilökődik a szerszámból. A felesleges anyagot, beleértve a peremet, a futókat és a kapukat is, a kívánt alakra vágják.

- 4. Felületkezelés - Az alkalmazástól függően az öntvényt tovább kell fejleszteni Nizzai csiszolás, polírozás festés, eloxálás vagy porfestés a megjelenés, tartósság és korrózióállóság növelése érdekében.

Ez az eljárás nagy szilárdságú, kis tömegű, összetett alkatrészeket eredményez, kevés utófeldolgozással. A leggyakrabban használt anyagok közé tartoznak a színesfémek, például az alumínium, a cink és a magnézium.

Az öntési eljárások típusai

Az öntésnek különböző típusai vannak, az alkalmazott módszertől függően.

1 Homoköntés

- Ez az egyik legsokoldalúbb és leggazdaságosabb öntési módszer homokformák felhasználásával.

- Gyakori az autóiparban, a repülőgépiparban és a művészeti iparban.

2 Beruházási öntés

- Az elveszett viaszöntésként is ismert eljárással rendkívül részletes és összetett alkatrészek készülnek.

- Ékszerekben, orvosi implantátumokban és repülőgép-alkatrészekben való felhasználásra.

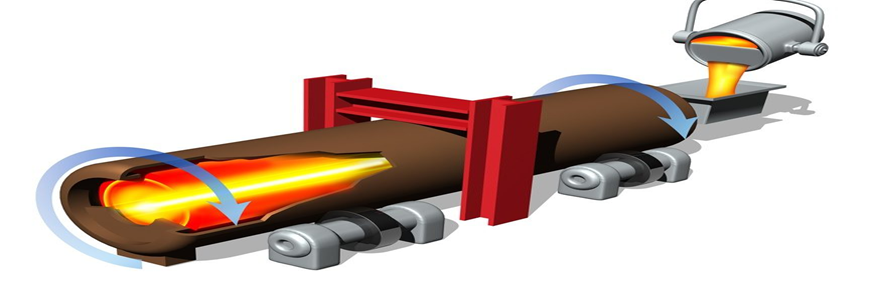

3 Centrifugális öntés

- Ez magában foglalja egy forma forgatását az olvadt fém alapos integrálása érdekében.

- Általában csövek, hengerek és gyűrűk készítésére használják.

4 Állandó öntőforma öntés

- Csökkenti a hulladékot és az újrafelhasználás révén csökkenti a formák használatát.

- Ideális ismételt, kiváló minőségű fém alkatrészek gyártásához.

Az öntvények típusai

Az öntésnek főként két módja van:

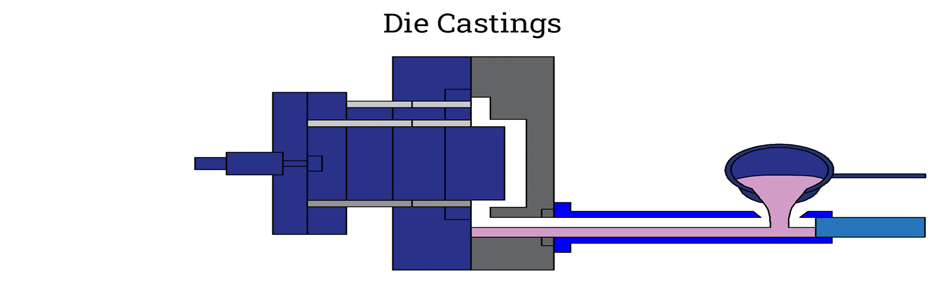

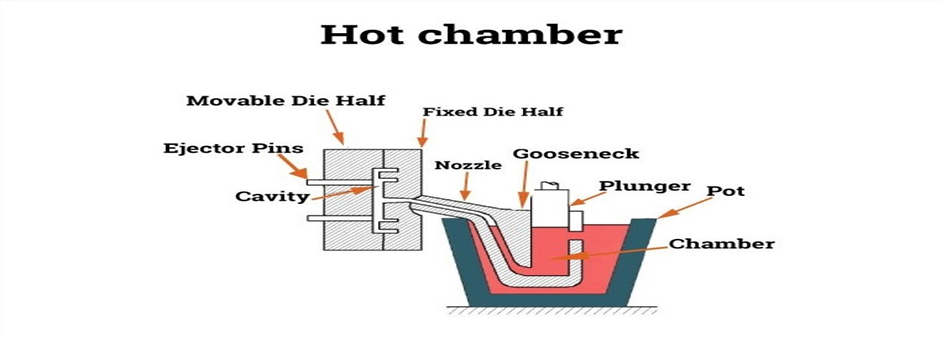

1. Forró kamrás öntés

- Alacsony olvadáspontú fémekhez, például cinkhez és magnéziumhoz használják.

- Gyorsabb folyamat nagyobb termelési sebességgel.

2. Hidegkamrás öntés

- Magas olvadáspontú fémekhez, például alumíniumhoz és sárgarézhez használják.

- Lassítja az olvasztási és fröccsöntési lépéseket, és tartós alkatrészekhez is alkalmas.

5. Különbségek az öntés és a szerszámöntés között

| Jellemző | Casting | öntvények |

| folyamat | Formába öntött fém | Az olvadt fémet nagy nyomás alatt fecskendezik be. |

| Anyagok | Különböző fémek és műanyagok | Leginkább színesfémek, mint az alumínium és a cink |

| Precíziós | Mérsékelt | Nagy pontosság |

| költség | Alacsony kezdeti költség | Magas kezdeti szerszámköltség |

| Alkalmazások | Nagy és egyszerű alkatrészek | Kis, összetett, nagy mennyiségű alkatrészek |

Az öntés és a szerszámöntés alkalmazásai

Az öntés és a szerszámöntés a maga módján óriási szerepet játszik a különböző iparágakban, és költséghatékony, mivel megkönnyíti a komplex fémalkatrészek kiváló pontosságú gyártását.

- Az autóiparban motorblokkok, sebességváltóházak, kerékagyak, fékalkatrészek és felfüggesztési alkatrészek gyártása. Ami a könnyű alumínium alkatrészeket illeti, a nyomásos öntést különösen kedvelik erre a célra, mivel magasabb szintű üzemanyag-hatékonyságnak felel meg.

- Repülőgépipar: A légiközlekedési alkatrészek, mint például a turbinalapátok, a repülőgépváz szerkezeti elemei, a házak és a futóművek alkatrészei úgy vannak öntve, hogy tartósak és erősek legyenek, ugyanakkor könnyűek.

- Az elektronikában az öntés és a fröccsöntés alapvető fontosságú, mivel a hőelvezetéshez és a törékeny elektronikus áramkörök biztonsági gondolkodásmódjának biztosításához olyan burkolatokra és fröccsöntött alkatrészekre van szükség, mint a hűtőbordák, csatlakozók és árnyékoló eszközök.

- Építőipar - Csövek, szerelvények, konzolok, szelepek és korlátok épületek, hidak stb. építéséhez, amelyek szerkezeti stabilitást és hosszú élettartamot biztosítanak.

- Orvostechnikai berendezések - A precíziós öntött alkatrészek széles körben használatosak az orvostechnika területén sebészeti műszerek, képalkotó berendezések házai, ortopédiai implantátumok stb. esetében.

- Ipari gépek - Az öntvényekre azért van szükség, hogy szilárdságot és kopásállóságot biztosítsanak a sebességváltókban, szivattyúkban és más, nehéz körülmények között dolgozó, nagy teherbírású gépalkatrészekben.

Az öntés és a nyomásos öntés alkalmazása széles körben elterjedt, ezért ezek a modern feldolgozóipar nélkülözhetetlen alkotóelemei.

Az öntvénygyártás változatai

Az egyik legnépszerűbb gyártási eljárás a szerszámöntés, amely során az olvadt fém a formába kerül, hogy összetett és előírt jellemzőkkel rendelkező alkatrészeket készítsen. Az öntés különböző változatait az idők során fejlesztették ki az anyagok, a gyártási követelmények, valamint a minőségi szabványok figyelembevételével. Mindegyik módszernek megvannak a maga előnyei, és többé-kevésbé alkalmasak különböző típusú alkalmazásokhoz. A következőkben a nyomásos öntés főbb változatait mutatjuk be a hozzájuk tartozó eljárással és előnyökkel együtt.

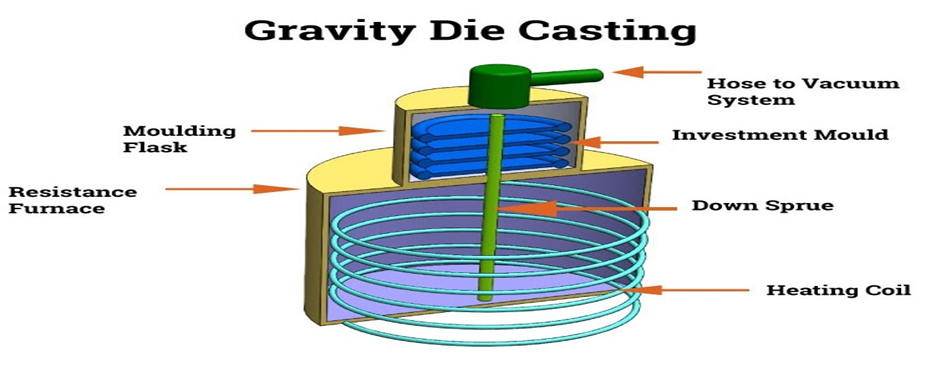

Gravitációs öntés (GDC)

Áttekintés

A gravitációs öntés (GDC) az olvadt fém nagy nyomás használata nélkül történő öntése egy formába. Inkább a gravitáció segít a fémet az üreg kitöltésébe irányítani, és mintegy magától megszervezni magát. Ezt az eljárást az alacsonyabb olvadáspontú ötvözeteknél részesítik előnyben, és általában akkor alkalmazzák, amikor szabályozottabb megszilárdulási folyamatra van szükség.

Főbb jellemzők

- Hatékonyabb, mint a homoköntés, mivel újrafelhasználható formákat használ.

- Lassabb, mint a nyomásos öntés, de az alkatrész erősebb a sűrűbb divat miatt.

- Bizonyos ötvözetekre, például alumíniumra és magnéziumra korlátozódik.

Gyakori alkalmazások

- Autóalkatrészek (hengerfejek, motoralkatrészek).

- Csőszerelvények és szeleptestek.

- Ipari gépek és szerkezeti elemek.

Alacsony nyomású öntvények (LPDC)

Áttekintés

Alacsony nyomású öntésről (LPDC) akkor beszélünk, amikor az olvadt fémet 0,1 és 1 MPa közötti alacsony nyomáson nyomják a formába. Ezzel a szabályozott töltéssel a turbulencia minimálisra csökken, és az áramlás simábbá válik, ezáltal a hibák, mint például a légzsebek és zárványok, minimálisra csökkennek.

Főbb jellemzők

- Jobb anyagintegritás a csökkentett turbulencia miatt.

- Az opció nagy szerkezeti szilárdságot igénylő, nagyméretű, összetett alkatrészekhez alkalmas.

- Megbízható (egyenletes minőség) tömegtermelés esetén.

Gyakori alkalmazások

- Alumínium keréktárcsák gépjárművekhez.

- Repülőgépek szerkezeti részei.

- Hőálló alkatrészek az ipari gépekben.

Squeeze Die Casting

Áttekintés

A Squeezedie-öntési eljárás során az olvadt fémre nagy nyomás nehezedik a formaüregben. Mivel az alkalmazott erő több mint 20 000 psi-re (font per négyzet hüvelyk) terjed ki, a fém kitölti a forma legapróbb részleteit is, és eltünteti a porozitást.

Főbb jellemzők

- Rendkívül sűrű és erős alkatrészeket hoz létre.

- Csökkenti a porozitást és jobb mechanikai tulajdonságokat biztosít.

- Nagy szilárdságú alkalmazásokhoz alkalmazható, ahol a tartósság fontos.

Gyakori alkalmazások

- Felfüggesztési alkatrészek gépjárművekhez.

- Nagy teljesítményű repülőgépipari alkatrészek.

- Nagy teherbírású ipari szerszámok és berendezések.

Vákuumos öntés

Áttekintés

A vákuumos öntés a konstrukcióját arra használja, hogy az öntési folyamat előtt és alatt a csapdába esett levegőt és gázokat kiürítse a formaüregből. Ez a módszer vákuum létrehozásával valósul meg, és a porozitás jelentős csökkentését éri el, ami a hagyományos öntvényeknél gyakori hiba. Az eredmény egy pontosabb, erősebb és hibamentes öntvény.

Főbb jellemzők

- Javítja a végtermék mechanikai tulajdonságait.

- Minimálissá teszi a levegő beszorulását, így alkalmas a falazott és nagy pontosságú alkatrészekhez.

- Javítja az öntvények általános minőségét, csökkentve az utólagos feldolgozást.

Gyakori alkalmazások

- Az autóipari szerkezeti elemek hegesztése a könnyűszerkezetes tartósság érdekében.

- Orvosi berendezések nagy pontosságú alkatrészei.

- A repülőgép-alkatrészek integritása.

Félszilárd öntés (Rheocasting)

Áttekintés

A reoköntés vagy félig szilárd nyomóöntés nem teljesen folyékony, hanem részben megszilárdult fémet használ. Ezáltal a fém félig folyékony vagy iszapos állapotban marad, így simán áramlik a formába, és csökkenti a turbulenciát és a porozitást.

Főbb jellemzők

- Kiváló mechanikai tulajdonságokkal rendelkező alkatrészeket állít elő.

- Csökkenti a zsugorodási hibákat és a porozitást.

- Ideális összetett, nagy pontosságú alkatrészekhez.

Gyakori alkalmazások

- Minden olyan autóalkatrész, amely nagy szilárdságot és könnyű súlyt igényel.

- Elektronikus burkolatok finom részletekkel.

- Olyan ipari gépekhez, amelyek alkatrészei ellenállnak a kopásnak.

Az öntvénygyártásban használt gyakori fémek

Az olvadt fém nagy nyomás alatt történő befecskendezésének gyártási folyamata a szerszámöntés. Az ebben az eljárásban kiválasztott fém a végtermék szilárdsága, tartóssága és alkalmazása szempontjából is lényeges. Az ilyen öntéshez különböző fémek használhatók, de a színesfémek (vagy vasmentes fémek) a leggyakrabban használtak, mivel alacsonyabb az olvadáspontjuk és jobban önthetők.

Az alábbiakban megemlítjük a nyomóöntésben leggyakrabban használt fémeket tulajdonságaikkal és felhasználásukkal együtt.

1. Alumínium

A felhasznált fémek közül öntés, az alumínium a legszélesebb körben használt anyag, amely ideális kombinációja a jó szilárdságnak, az alacsony súlynak és a korrózióállóságnak. Viszonylag kis sűrűségével jó jelölt az olyan iparágakban való alkalmazásra, ahol nagy szilárdságú, kis sűrűségű alkatrészekre van szükség.

Az alumínium előnyei az öntvényekben

- Könnyű és erős, mivel az autóiparban és a repülőgépiparban a súlycsökkentés érdekében használják.

- Korrózióálló - Alkalmas kültéri és tengeri alkalmazásokhoz.

- Jó hő- és elektromos vezetőképesség - Elektronikus házakban és hűtőbordákban használják.

Az alumínium öntvények gyakori alkalmazásai

- Motorblokkok, sebességváltóházak, kerekek stb. (autóalkatrészek).

- Repülőgép-alkatrészek (repülőgépvázak, konzolok).

- Szórakoztató elektronika (okostelefonok teste, laptopok burkolata).

Az alumíniumot általában hidegkamrás öntéssel öntik, mivel magas az olvadáspontja.

2. Cink

Egy másik népszerű öntvény fém a cink, amely nagy pontosságáról, szilárdságáról és könnyű önthetőségéről ismert. Azonban a cink alacsonyabb olvadáspontja az alumíniumhoz képest, ami miatt jól alkalmazható a melegkamrás öntéshez, és gyorsabb gyártási ciklusokat eredményez.

A cink előnyei az öntvényekben

- Nagy szilárdság és tartósság - Ideális mechanikai alkatrészekhez.

- Alacsony olvadáspont - Gyorsabb gyártást és hosszabb szerszámélettartamot tesz lehetővé.

- Jó felületkezelés - Csökkenti a kiterjedt utómunka szükségességét.

A cink nyomásos öntvények gyakori alkalmazásai

- Kis mechanikai alkatrészek (fogaskerekek, kötőelemek, zsanérok).

- Elektromos és elektronikus csatlakozók.

- Tartalmazza a következő további komponenseket autóipari alkatrészek (konzolok, kilincsek, ajtózárak).

Ráadásul a cink olcsóbb, mint az alumínium, ezért a kis alkatrészek gyártásánál ezt az anyagot részesítik előnyben.

3. Magnézium

A magnézium a legkönnyebb fém, amelyet öntéshez szerkezeti fémként használnak, és kivételes szilárdság/tömeg arányt biztosít. Az alumíniumhoz képest körülbelül 30%-tal kevesebbet nyom, ami jó választássá teszi a súlycsökkentést igénylő alkalmazásokhoz.

A magnézium előnyei az öntvénygyártásban

- Rendkívül könnyű - Ideális repülőgépipari és autóipari alkalmazásokhoz.

- Jó szilárdság és ütésállóság - Ellenáll a mechanikai igénybevételnek.

- Nagyon könnyen megmunkálható (megmunkálhatóság), mint más fémek.

A magnézium öntvények gyakori alkalmazásai

- Az autóiparban használják (kormánykerekek, műszerfal-keretek).

- Repülőgépipar (drónok és repülőgép-alkatrészek).

- Szórakoztató elektronika (laptopok és fényképezőgépek).

Bár a magnézium porított formája meglehetősen könnyen gyúlékony, a fröccsöntött alkatrészek kellően stabilak és biztonságosak az ipari felhasználáshoz.

4. Réz és rézötvözetek (sárgaréz és bronz)

Nagy a hő- és elektromos vezetőképessége, ezért a rezet és ötvözeteit (sárgaréz, bronz) elektromos és vízvezeték-szerelési alkalmazásokban használják. Bár magasabb az áruk és nehezebbek, mint a cink és az alumínium, nagyobb a korrózióállóságuk és a kopásállóságuk.

A réz és ötvözeteinek előnyei az öntésben

- Kiváló elektromos vezetőképesség - Elektronikai és elektromos alkatrészekben használatos.

- Korrózióálló, és jól alkalmazható vízvezeték- és tengeri alkalmazásokhoz.

- Kiváló kopásállóság - Hosszabb élettartamú alkatrészeket biztosít.

A réz és rézötvözetből készült öntvények gyakori alkalmazásai

- Elektromos csatlakozók és csatlakozók.

- Vízvezeték-szerelvények és szelepek.

- Ipari gépalkatrészek.

Bár a rezet általában nem használják annyira, mint az alumíniumot vagy a cinket a nyomásos öntvényekben, mégis kulcsfontosságú az ilyen speciális alkalmazásokban, ahol nagy tartósságra és vezetőképességre van szükség.

5. Ólom és ón (ma már nem túl gyakori)

Speciális alkalmazásokhoz az ólom és az ón öntése egykor széles körben elterjedt volt alacsony olvadáspontjuk és kiváló korrózióállóságuk miatt. Ennek ellenére az utóbbi években egészségügyi és környezetvédelmi okokból drasztikusan csökkent a használatuk.

Az ólom és az ón előnyei az öntésben (történelmileg)

- A korrózióállóság jó - vízvezeték- és akkumulátor-alkatrészekhez használják.

- Puha és képlékeny - Alkalmas alacsony igénybevételű alkalmazásokhoz.

- Nagy sűrűségűek; ezért használják őket sugárzásvédelemre és hangszigetelésre.

Az ólom- és ónöntvények gyakori alkalmazásai (most korlátozottan)

- Akkumulátor csatlakozók.

- Csapágyak és lágyforrasztó alkatrészek.

- Árnyékoló komponensek a sugárvédelemben.

Mivel a környezetvédelmi előírások egyre szigorodnak, a gyártóknak biztonságosabb anyagokat, például alumíniumot, cinket és magnéziumot kell találniuk.

Előnyök és hátrányok

Az öntés előnyei

- Alacsony gyártási ár - Az öntés költséghatékony gyártási módszer, különösen kis gyártási darabszámok esetén, mivel más gyártási eljárásokhoz képest kevés szerszámra (szerszám és szerszám) van szükség.

- Nagy vagy összetett formák készítése - Az öntéssel olyan formák hozhatók létre, amelyekkel nehéz megküzdeni esztergán vagy megmunkálással, vagy túl nagyok ahhoz, hogy kezelni tudják őket.

- Sokféle anyagból önti - vasból, acélból, alumíniumból, bronzból stb.

- Hatékony anyagfelhasználás - Az öntés nem pazarolja az anyagot, mivel az olvadt fémet közvetlenül a formákba öntik, és nem veszít sok felesleges anyagot.

- Tömeggyártásra alkalmas - Ha a szerszám már megvan, sok azonos alkatrész viszonylag könnyen legyártható.

Az öntés hátrányai

- Kevésbé precíz, mint az öntvény. A hagyományos öntési módszerek általában felületi hibákat és méreteltéréseket eredményeznek, amelyeket még mindig meg kell munkálni.

- A hosszabb hűtési idő, valamint a hűtési és megszilárdulási folyamat befolyásolhatja az általános gyártási hatékonyságot.

- Több utómunka szükséges - Az öntött alkatrészek felülete érdes vagy felesleges anyagot (flash) tartalmaz, amelyet megmunkálással, például csiszolással és polírozással kell eltávolítani.

- Porozitási problémák - Ez az öntési folyamat során keletkező légzsebek vagy üregek problémája lehet, amelyek gyengeséget okoznak a szerkezeti integritásban.

- A szerszámok degradációja - Az újrafelhasználható szerszámok használata idővel degradálja ezeket a szerszámokat, és az alkatrészek falvastagsága megnő, ami gyártási hibákkal és megnövekedett karbantartási költségekkel jár.

Az öntvények előnyei

- Az öntvénygyártás nagy sebességű, nagy volumenű gyártásokhoz és kis gyártási tételekhez egyaránt alkalmas.

- Erős, pontosan méretezett alkatrészeket hoz létre - A nagynyomású fröccsöntési eljárásnak köszönhetően az alkatrészek következetesen, szűk tűrésekkel és jó minőségben jönnek ki, ami minimalizálja a további beállításokat.

- Nem igényel sok utómunkát - Az öntött alkatrészek általában sima felületűek és tiszta részletekkel rendelkeznek, amelyek nem igényelnek másodlagos megmunkálást.

- A nyomásos öntés kiválóan ismételhető, lehetővé téve a gyártás egyenletességét számos gyártási ciklusban, ami az oka annak, hogy ez a tömeggyártás kedvelt módszere.

- Jó felületkezelés - Nem igényel semmilyen befejeződést, ami nagyon alkalmas olyan termékek előállítására, amelyek az esztétikát figyelembe veszik.

Az öntvények hátrányai

- Magasabb kezdeti költségek (a szerszámok drágák) - A szerszámok tervezése és gyártása drága lehet, és ezért nem gazdaságos, ha a gyártás kis léptékű.

- Nem alkalmas vasfémekhez - Az öntés alumíniumhoz, cinkhez és magnéziumhoz fagyasztva van, ami korlátozza a lehetséges anyagok körét.

- Nem alkalmas nagy vagy vastag alkatrészekhez - A vékony falú alkatrészek jobban alkalmasak a nyomóöntésre, mint a masszív vagy vastag falúak. A nyomásos öntés gyors hűtési folyamatot jelent.

- Porozitás - Lehetséges, hogy a termék a fröccsöntési folyamat során levegővel töltődött fel, ami porozitáshoz vezet, ami gyengévé teszi a végterméket.

- Kevesebb rugalmasság a tervmódosításokban - A szerszám elkészítése után az öntvények tervmódosítása költséges és időigényes lesz más öntési módszerekhez képest.

8. Az öntés és a szerszámöntés jövője

Az öntés és a szerszámöntés az automatizálás és a 3D nyomtatás miatt ígéretes a jövőre nézve (legalábbis rövidesen). Néhány kulcsfontosságú trend a következő:

- Környezetbarát anyagok - Fenntartható és újrahasznosítható ötvözetek.

- Intelligens gyártás - AI-vezérelt automatizálás a hatékonyságért.

- Additív gyártási integráció az öntés és a 3D nyomtatás hibrid eljárásai formájában.

A modern iparágakban ezek az innovációk javítják a termelékenységet, csökkentik a hulladékot és mérséklik a termelési költségeket, ezáltal még nélkülözhetetlenebbé teszik a termelési folyamatokat.

Következtetés

A különböző iparágak közül a kiváló minőségű fém alkatrészek előállításának folyamata továbbra is a gyártás egyik fő folyamata. A fröccsöntési lehetőségek számos változatban léteznek, amelyek mindegyike különböző előnyöket biztosít az egyes alkalmazásokhoz. Erős és sűrű alkatrészek készülnek a gravitációs öntéssel; az alacsony nyomású öntéssel az alkatrészek szerkezetileg szilárdak, minimális hibákkal. A Squeeze Die Casting csodálatos szilárdsággal és tartóssággal rendelkezik, míg a Vacuum Die Casting a porozitással takarékoskodik. A Semi Solid Die Casting azonban előnyökkel rendelkezik a mechanikai tulajdonságok és a pontosság tekintetében a nagy teljesítményű alkalmazásokhoz, és az öntési módszer kiválasztása az anyagok kiválasztásától, az alkatrész összetettségétől, az alkatrész térfogatától és a kívánt mechanikai tulajdonságok típusától függ. Az eljárás folyamatosan finomodik az automatizálás, az ötvözetfejlesztés és a precíziós mérnöki munka új fejlesztései révén, így alkalmazása egyre hatékonyabb, kevésbé költséges és környezetbarát.

A könnyebb, erősebb és strapabíróbb alkatrészek iránti ipari igény miatt a technológia folyamatosan fejlődik. A gyártók azonban a megfelelő öntési módszer kiválasztásával megelőzhetik a rossz termékteljesítményt, a pazarlást és a gyártás hatékonyságának csökkenését. A legjobb gyártási lehetőség kiválasztásához meg kell érteni ezeket a szerszámöntési változatokat, és a gyártás során a legmagasabb minőséget, megbízhatóságot és hatékonyságot kell elérni.

Gyakran ismételt kérdések (GYIK)

1. Hogyan működik és milyen formában működik a szerszámöntés?

A fémöntés az úgynevezett szerszámöntés olyan eljárás, amely során az olvadt fémet nagy nyomás alatt egy öntőformába fecskendezik. Ez lehetővé teszi a gyártók számára, hogy összetett, nagy pontosságú fémalkatrészeket állítsanak elő kiváló felületi felülettel és nagyon kevés megmunkálással.

2. Hányféle öntvénytípus létezik?

A szerszámöntés fő formái a gravitációs szerszámöntés (GDC), az alacsony nyomású szerszámöntés (LPDC), a présnyomásos szerszámöntés, a vákuumos szerszámöntés és a félig szilárd szerszámöntés. Az egyes módszerek különböző előnyei és hátrányai az anyagtól és az alkalmazástól függnek.

3. Milyen fémeket használnak általában az öntés során?

Az alumínium, a cink, a magnézium, a réz és ötvözeteik a leggyakrabban használt fémek az öntvénygyártásban. A fémeket a súly, a szilárdság, a korrózióállóság és a hővezető képesség alapján választják.

4. Miért olyan előnyös az öntés?

Nagy gyártási hatékonyság, kiváló méretpontosság, minimális anyaghulladék, sima felületkezelés, és kevés utómunkával összetett formák is előállíthatók.