アルミダイカストの役割は、寸法精度が良く、複雑で高強度、軽量な部品を製造できる、広く使用されている非常に効率的な製造プロセスです。耐久性があり精密な部品を大量生産するもので、以下の原理に基づいています。 溶融注入 アルミニウムを高圧で成形します。性能または寿命が材料特性に依存するこれらの産業では、この技術は多種多様に使用されています。アルミニウム合金は、強度、耐食性、熱特性、加工性など、最終製品がどのようなものになるかを選択する重要な要素です。アルミニウム合金の特性はそれぞれ異なり、強度と鋳造性のバランスに優れたA380、複雑な部品の流動性に優れたA383、高耐食性のA360などがあります。さらに、銅、マンガン、マグネシウム、シリコン元素は機械的特性をさらに高めることができる。

合金の選択以外にも、メーカーはより高い耐摩耗性、耐食性、硬度を達成するために、陽極酸化、メッキ、粉体塗装などの表面処理によってアルミダイカスト部品を強化することができます。さらに、均一な肉厚、抜き勾配、補強リブにより、高品質で欠陥のない部品を低コストで製造することができます。適切なアルミ合金の正しい選択、適切な強化技術、アルミダイキャスト部品の設計サイジングを考慮することで、高性能アルミダイキャスト部品の製造業者は、要求される産業上の問題に特別に対応することができます。このガイドでは、耐久性と効率を向上させるアルミダイカスト部品の設計について、最適な材料、合金特性、強化方法、検討方法を探ります。

本記事では アルミダイキャスト ダイカスト部品の性能、耐久性、作業効率を向上させるための設計上の考慮点だけでなく、ダイカストプロセスで使用される材料、合金の特性、強化方法、表面処理。

目次

トグルアルミダイカストとは?

アルミダイカストとは、溶融アルミニウムを高圧で鋼鉄製の金型(ダイ)に注入し、精密成形された複雑で耐久性のある金属部品を製造するプロセスである。アルミニウムは軽量で、強度、耐食性、熱伝導性に優れているため、自動車、航空宇宙、電子機器、工業用途によく使用されています。プロセスであるため、高速生産、優れたコスト効率、優れた寸法精度が可能である。

アルミダイカスト部品設計 考慮すべき3つの要素

高品質で強靭、かつ経済的なアルミダイカスト部品を実現するには、入念な計画が必要です。適切な設計は、製造効率を高め、欠陥を減らし、全体的な性能を高めることができます。アルミダイカスト部品には3つのパラメータがあり、そのうち重要な要素を以下に示します。

1.肉厚と均一性

なぜそれが重要なのか:

金型への適切な充填、冷却、凝固が維持され、肉厚が一定に保たれます。

厚みの変化は突然起こり、最終的な部品に反り、収縮、空隙を生じさせることがある。

ベストプラクティス

- 内部応力や不良を避けるため、肉厚を均一にする。

- 一般的な肉厚範囲は1.5mm~4.0mmで、部品サイズや用途によって異なります。

- 急なシフトから緩やかなシフトに切り替え、ウィークポイントをなくす。

例

自動車用エンジンブラケットと同様、すべての材料で強度と熱安定性を維持するためには、肉厚を一定にする必要がある。

2.ドラフトアングルとフィレット

なぜ重要なのか

シンプルな抜き勾配は、金型からの部品の取り外しを補助し、固着や表面欠陥を防ぎます。フィレット(丸みを帯びたエッジ)は、応力集中を避け、金型内での耐久性を高めます。

ベストプラクティス

- スムーズな排出のために、少なくとも1°~3°のドラフト角度を含める。

- 金型の強度と寿命を向上させるために、鋭い角にはフィレットを使用する。

- 適切なドラフトと補強のない深い空洞は避ける。

例

さまざまな種類の電子筐体には、製造性や強度のために丸みを帯びたエッジや抜き勾配などが使用されている。

3.リブと補強材

なぜ重要なのか

リブを追加することで、重量は軽いまま強度が増す。このような補強はまた、圧力下でも形状と強度を維持する。

ベストプラクティス

- 剛性を高めるには、肉厚を増やす代わりにリブを追加する。

- リブの厚みを隣接する壁の50~60%にすることでバランスを保つ。

- リブ構造内に応力が蓄積される危険性を減らすため、リブは互いに均一な間隔で配置されるようにする。

例

リブは、自動車用トランスミッションケースの軽量強度を維持しつつ、必要な材料量を削減するために使用される。

アルミニウムダイカスト合金の主な特性

アルミニウムダイカスト合金の材料特性は、高強度、軽量、優れた耐食性で構成されています。すべてのアルミニウム合金は、その実用的な使用方法を決定する明確な材料特性を維持しています。

表1は、アルミニウムダイカストについて、その本質的な材料特性を示したものである。

| プロパティ | 説明 | ダイカストへの影響 |

| 軽量 | アルミニウムの重量は鋼鉄の3分の1しかない。 | コンポーネント全体の重量を削減 |

| 高い強度重量比 | 軽量で機械的強度も高い。 | 自動車産業や航空宇宙産業で使用されている。 |

| 耐食性 | 保護するための酸化被膜を形成するために自然に形成される。 | 海洋および屋外用途に最適 |

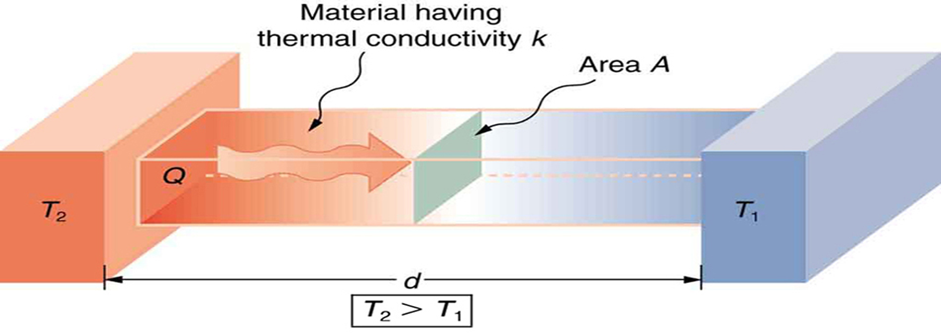

| 優れた熱伝導性 | 熱を効率的に分散 | エンジン部品や電子機器に使用されている。 |

| 良好な加工性 | 加工や成形が容易 | 製造コストの削減. |

アルミダイカスト製品は、砂型鋳造に比べ、冷却が早く、結晶粒の配列が細かいため、強度が高い。

インディーキャスティングに使用される一般的なアルミニウム合金

ダイカスト鋳造では、いくつかのアルミ合金が一般的に使用され、それぞれが特定のユニークな特性を提供し、最終的に製品の性能と耐久性を決定します。最も広く使用されているアルミ鋳造合金は以下の通りです:

1.A380アルミニウム合金

プロパティ A380は、「強度、耐食性、熱伝導性」に優れているため、最も広く使用されているアルミニウムダイカスト合金のひとつです。さらに、流動性に優れているため、複雑な形状に鋳造することができます。

アプリケーション 自動車部品、電子機器ハウジング、ギアケース、エンジンブラケットなどに広く使用されている。

2.A383 アルミニウム合金

A383の特性: A380に似ているが、熱間割れに対する耐性が向上し、ダイフィリング特性も改善されている。これは、最終部品が複雑で強力な精度を必要とする場合にメリットをもたらす。

アプリケーション 薄肉で複雑な部品に使用され、詳細な電子機器の筐体や電化製品の部品に使用される。

3.A360アルミニウム合金

プロパティ A380は、この合金よりも延性があり、耐食性と気密性が高い。しかし、鋳造はより難しい。

アプリケーション 航空宇宙部品や海洋機器などの高性能用途に適している。

4.ADC12 アルミニウム合金

プロパティ 良好な鋳造特性、良好な熱安定性、高強度を持ち、日本および他のアジア市場で広く使用されている。また、機械加工性も良い。

アプリケーション 自動車エンジン部品、自転車部品、電動工具に使用。

5.AlSi10Mg アルミニウム合金

プロパティ 強度が高く、機械的特性、良好な耐熱性、耐摩耗性を兼ね備えている。3Dプリンティングやダイカスト用途では、この材料がよく使用される。

アプリケーション 航空宇宙、自動車、高性能工業部品で一般的。

出力結果に影響する合金の特性

アルミニウム合金の選択は、最終ダイカスト製品の品質、性能、効率に影響する重要な要素です。それぞれの合金は、鋳造精度、耐久性、プロセス出力に直接影響するユニークな物理的、機械的、化学的特性を示します。これらの特性を知ることで、メーカーはニーズに合った最適な材料を選択することができます。

アルミダイカスト部品の強度を高める

自然な強さのレベル アルミダイキャスト 部品が存在する。とはいえ、その強度や機械的特性は、合金元素や表面処理によって改善することができる。適切な方法を選択することで、硬度、耐食性、性能全般を向上させることができる。

1.強度を向上させる合金元素

強度、耐食性、切削性を向上させるために、ダイカスト鋳造では特定の合金元素が添加される。一般的に使用される元素とその効果を下表に示す。

表1:強度向上のための合金元素

| 合金元素 | 強度への影響 | 一般的なアプリケーション |

| 銅+シリコン | 強さを増す | 航空機部品 |

| マンガン | 強度、防錆性、機械加工性を高める | アルミ缶 |

| マグネシウム | 船舶、車両 | 耐錆性と加工性を向上 |

| マグネシウム+ケイ素 | 強度と耐食性を高める | 建築用サッシ |

2.強度を高める表面処理

また、硬度、耐摩耗性、耐食性も向上させる。以下に、最も効果的な処理について説明する:

表2 メリットと表面処理

| 表面処理 | 効果 | 一般的なアプリケーション |

| 亜鉛メッキ | 高い表面強度 | 航空機、鉄道車両 |

| ニッケル/クロムめっき | 硬度と耐摩耗性を高める | 自動車部品、工業部品 |

| 陽極酸化処理 | 陽極酸化処理により酸化皮膜を形成し、保護と耐食性を高める。 | 船舶、自動車部品 |

| パウダーコーティング | パウダーコーティング 耐衝撃性と耐久性を向上 | 屋外および露出度の高い部品 |

アルミニウムダイカストにおいて、出力結果に影響する主な合金特性を以下に示します。

1.強度と硬度

インパクトがある: より高い強度と硬度に加え、変形、摩耗、衝撃に対する製品の耐性を高める。

例 合金A380は非常に高い強度を持つことで知られており、自動車部品や構造部品として考慮されるべきである。

思いやりがある: 硬い合金は機械加工や仕上げが難しい。

2.流動性と鋳造性

結果 流動性の良い合金は、複雑な金型設計に収縮しやすく、空隙や収縮などの欠陥を最小限に抑えることができる。

例えば、こうだ: A383合金はA380よりも流動性に優れ、薄肉部品に適している。

と考えている: 完全な塗りつぶしや、流動性の悪さによる表面欠陥は考慮に値する。

3.耐食性

インパクトがある: 製品の寿命は、屋外および海洋用途で耐腐食性合金を使用することにより延長される。

例えば、こうだ: A360とAlSi10Mg合金は非常に優れた耐食性を示すため、海洋や航空宇宙分野での使用に適している。

検討する: 耐食性の低い合金には、コーティングや処理を追加する必要があるかもしれない。

4.熱伝導率と電気伝導率

放熱: 放熱性の向上は、電子部品やエンジン部品に必要な高い導電性につながる。

例えば、こうだ: AlSi10Mg合金は熱特性に優れ、ヒートシンクやエンジン部品に使用できる。

熱伝導率: 熱伝導率が高いと強度が低下し、補強が必要になることがある。

5.延性と靭性

特徴 より延性のある材料で作られた部品は、ひび割れすることなく曲げや変形に耐えることができる。

例 A380合金はA360合金ほど延性がないため、耐衝撃用途にも適している。

硬度と耐摩耗性:延性が高い合金ほど低くなる。

6.加工性と仕上げ

インパクトがある: 機械加工が容易な合金は、生産性を高め、生産コストを下げ、研削加工よりも仕上げ品質を向上させる。

例 ADC12合金は、その良好な被削性により、精密部品に広く使用されている材料の一つである。

加工を考慮する: 合金によっては、表面をそのまま研磨したり、例えばコーティングして平滑にする必要がある。

7.収縮と耐気孔性

合金: 合金の収縮率が低いほど、部品の寸法精度が高くなり、欠陥が少なくなる。

A380は収縮率が低い: A380は鉄よりも収縮率が高いが、3つの合金の中で最も収縮率の低い鉄よりも公差の厳しい用途に適している。

メリット 空隙率が高いと有効中位密度が低下し、その結果、補強効果によって圧縮強度が向上する可能性がある。

アルミダイカスト材料を選択する際に考慮すべき要素

最小限のコストで最大の性能を発揮するダイカスト用アルミ合金を選択する際に考慮すべきいくつかの側面があります:

- 強度と耐久性: 用途に応じて、このような合金はより高い引張強度と耐衝撃性を提供する。

- 耐食性: 耐食性に優れた合金は、屋外や海洋での使用に適している。

- 熱伝導率と電気伝導率: その他、ヒートシンクや電気筐体のような高温環境での使用に適したものもある。

- 加工のしやすさ: (機械加工性)とは、穴あけ、フライス加工、仕上げなどの鋳造後の工程を指す。

- コストと入手可能性: 合金によっては、他のものよりも高価で入手しにくいものもあり、総製造コストに影響する。

アルミダイカスト材の用途

アルミダイカスト材が多くの産業で広く使用されている理由は、軽量で高強度・高耐食性であることに加え、熱伝導性・電気伝導性にも優れているからです。これらの性質により、アルミニウムは、必要な耐久性と精度を備えた複雑な高性能部品を製造するための優れた材料です。アルミダイカスト材料を使用する主な産業の一部を以下に示します:

自動車産業

自動車業界では、アルミダイカストは最も重要な部品のひとつであり、燃費の向上、排出ガスの低減、性能の向上には、車両の軽量化が欠かせません。アルミは、強度がありながら軽量な部品を作ることができるため、メーカーが好んで使用する材料です。一般的な用途としては、以下のようなものがあります:

- エンジン部品(シリンダーヘッド、エンジンブロック、ピストン、オイルパン)。

- 動力をスムーズに伝達するトランスミッションとギアハウジング。

- シャシー部品、サスペンション部品、ブラケットなどの構造部品。

- 電気自動車(EV)用バッテリーのハウジングを最適な効率で使用するためには、高い熱伝導性と軽量性が求められます。

産業機器

アルミダイカスト材料は、強度と耐久性が最も重要なヘビーデューティ工業用途に使用されることを知っておくことが重要です。これらの材料は耐摩耗性に優れ、過酷な使用条件にも耐えることができます:

- 製造およびオートメーション機械部品に使用される。

- ポンプとコンプレッサーのハウジングのスムーズな流体移送と効率的な運転。

- メンテナンスが少なく、長持ちする性能を必要とする頑丈な工具や機器。

- 産業環境におけるパワフルで信頼性の高い操作のための油圧および空圧システムコンポーネント。

電子・電気産業

アルミダイカスト材は、放熱性、導電性、耐食性に優れており、エレクトロニクス産業にとって非常に有用な材料です。一般的な用途は以下の通りです:

- コンピュータ、LED照明、電力変換器などの熱を効果的に放散するヒートシンク。

- 電子機器の筐体やハウジングなど、デリケートな部品を保護します。

- コネクターとブラケットは、家電製品、電源装置、通信機器に使用されている。

- スマートフォンやノートパソコンの筐体に重量を増やすことなく強度を高める。

航空宇宙・防衛

航空宇宙および防衛産業において、軽量かつ強靭な素材は、燃費を向上させ、負荷容量と全体的な性能を高める上で重要な役割を果たしています。アルミダイカストは、以下のような用途に高い精度と構造的完全性を提供します。

- 熱や腐食に耐える必要がある航空機エンジンやタービン部品に使用される。

- 耐久性を犠牲にすることなく、機体構造部品の総重量を削減。

- 過酷な条件下での信頼性を確保する航行および制御システムのハウジング。

- 必要な性能と安全性のために必要な強度と精度が要求されるため、軍用機器に使用される。

消費財・家電

家庭用電化製品や消費財業界も、アルミニウムの軽量性、審美性、耐食性により、アルミダイカストを広く使用しています。一般的な用途には以下のようなものがあります:

- 耐熱性が高く、冷蔵庫やオーブン部品に使用される。

- 洗濯機の耐久性と耐腐食性部品。

- 丈夫で洗練された家具フレームと装飾金具。

- ドリルやノコギリなど、軽量構造が使いやすさを向上させる。

なぜアルミダイカストなのか?

- アルミダイカスト鋳造がさまざまな産業で人気を博しているのは、そのためである:

- 軽量で丈夫 - 燃料使用量を減らし、リーチを伸ばすために必要。

- 耐食性 - 過酷な環境下での耐久性を確保。

- 熱伝導性と電気伝導性 - 電子機器や電力用途に最適。

- 大量生産における費用対効果 - 材料の無駄と後処理コストを削減。

- 複雑な形状の形成が可能 - 高度で複雑なデザインを実現できる。

産業界がより軽く、より強く、より効率的な材料を求め続ける中、アルミダイカストは今後もそのような技術革新の鍵となる技術であり続けるだろう。アルミダイカストが増加している主な理由は2つあり、合金開発、自動化、持続可能性において発展が可能であること、そして成長することである。

結論

現在でもアルミダイカストは、軽量、高強度、コスト効率に優れたソリューションを様々な産業に提供するため、製造業の基本となっています。A380、A383、A360、ADC12、AlSi10Mgなどのアルミニウム合金の選択は、強度、耐食性、熱性能の点で特に重要です。それぞれの合金はユニークで、自動車、航空宇宙、工業、民生用途で使用されるいくつかの利点がある。アルミダイカスト部品の機械的特性を向上させるには、合金の選択だけでは完全には不十分であり、代わりに合金元素や表面処理を利用して機械的特性を向上させることができます。亜鉛メッキ、陽極酸化、粉体塗装の技術は、耐摩耗性と寿命を向上させます。それとともに、考え抜かれた設計の部品は、均一な肉厚、正しい抜き勾配、補強リブを持ち、欠陥を減らし、効率的な製造を促進する必要があります。アナムダイカスト部品を使用するための材料、処理、設計アプローチの適切な組み合わせにより、メーカーは高性能の要件を満たす高品質の部品を製造することができます。アルミダイカストは、自動車エンジン部品、航空宇宙構造物、精密電子機器、および上記の用途において、信頼性が高く汎用性の高い製造プロセスであり続けるでしょう。

よくある質問 (FAQ)

1.ダイカストに最も適したアルミ合金はどれですか?

アルミニウムA380は、強度、耐食性、鋳造性のバランスが良いため、ダイカスト鋳造で最も一般的に使用されるアルミニウム合金の一つです。自動車や産業用途に多く使用されています。

2.アルミダイカスト部品の強度を上げる方法は?

アルミダイカスト部品の強度は、銅、マグネシウム、シリコンなどの合金元素や、陽極酸化、メッキ、粉体塗装などの表面処理によって向上させることができます。

3.金型部品をアルミで鋳造する主な理由は何ですか?

軽量で強度の高い部品、優れた熱伝導性と電気伝導性、耐食性、非常に高い精度で複雑な形状を製造する能力は、アルミダイカストで製造することができます。

4.通常、アルミダイカスト材料を使用する産業は?

独自の成形要件に応じて、アルミダイカストは、あらゆる種類のエンジン部品、トランスミッションケース、構造部品、ヒートシンク、筐体、ポンプ、コンプレッサー、自動車、航空宇宙、電子機器、産業機械の製造に利用されています。

5.アルミダイカストと他の鋳造法を比較した場合、どの鋳造法が優れていますか?

アルミダイカスト鋳造は、その高圧金型充填と急速冷却プロセスにより、砂型鋳造やインベストメント鋳造よりも高精度で迅速な生産が可能で、より強度の高い部品を製造することができます。