Hva er pressstøping?

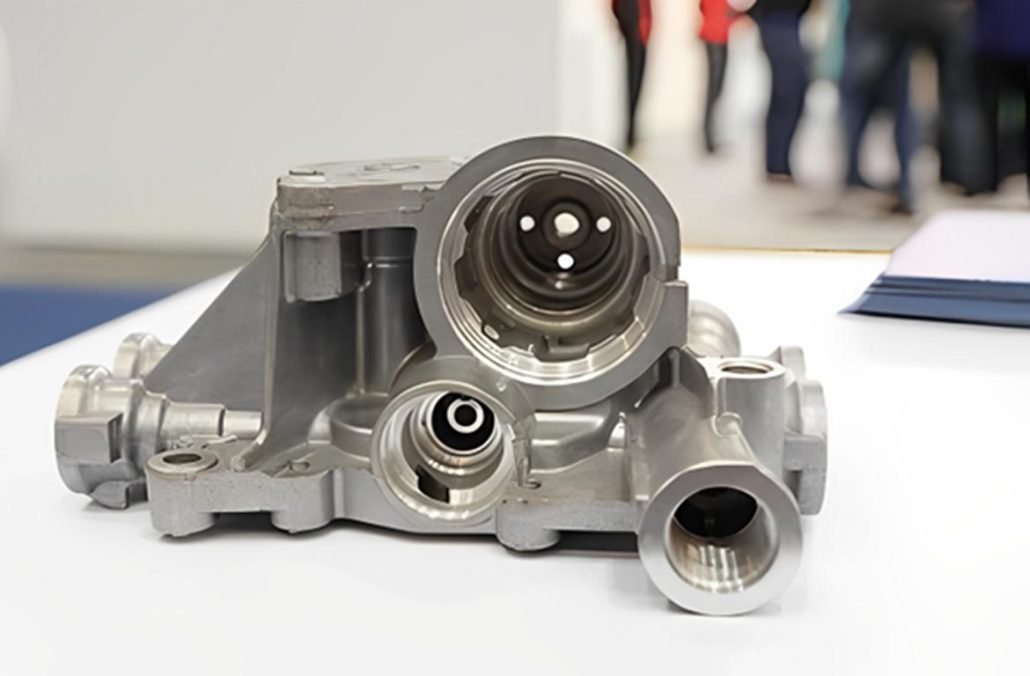

pressstøpingHva er pressstøping Pressstøping er en produksjonsprosess for å fremstille metalldeler med nøyaktige dimensjoner, skarpt definerte, glatte eller strukturerte overflater. Den utføres ved å presse smeltet metall under høyt trykk inn i gjenbrukbare metallformer. Prosessen beskrives ofte som den korteste avstanden mellom råmateriale og ferdig produkt. Begrepet “pressstøping” brukes også for å beskrive den ferdige delen. Begrepet “gravitasjonsstøping” refererer til støpegods laget i metallformer under et gravitasjonshode. Det er kjent som permanent mold casting i USA og Canada. Det vi kaller “die casting” her, er kjent som “high pressure die casting” i Europa. Hvordan produseres støpegods? For det første må en stålform som kan produsere titusenvis av støpegods i rask rekkefølge, lages i minst to seksjoner for å gjøre det mulig å ta ut støpegodset. Disse seksjonene monteres fast i en maskin og er ordnet slik at den ene er stasjonær (fast formhalvdel), mens den andre er bevegelig (injektorformhalvdel). For å starte støpesyklusen klemmes de to formhalvdelene tett sammen av støpemaskinen. Smeltet metall sprøytes inn i formhulen, der det størkner raskt. Formhalvdelene trekkes fra hverandre, og støpegodset støpes ut. Støpeformene kan være enkle eller komplekse, med bevegelige glidere, kjerner eller andre seksjoner, avhengig av hvor kompleks støpeoppgaven er. Den komplette syklusen i pressstøpeprosessen er den raskeste kjente for produksjon av presise deler i ikke-jernholdig metall. Dette står i sterk kontrast til sandstøping, som krever en ny sandform for hver støping. Selv om den permanente støpeprosessen bruker støpeformer av jern eller stål i stedet for sand, er den betydelig langsommere og ikke like presis som pressstøping. Typer støpemaskiner Uavhengig av hvilken type maskin som brukes, er det avgjørende at formhalvdelene, kjernene og/eller andre bevegelige deler er sikkert låst på plass under støpesyklusen. Generelt styres maskinens klemkraft av (a) støpestykkets projiserte overflateareal (målt ved formens skillelinje) og (b) trykket som brukes til å sprøyte metall inn i formen. De fleste maskiner bruker vippemekanismer som aktiveres av hydrauliske sylindere (noen ganger lufttrykk) for å oppnå låsing. Andre bruker direktevirkende hydraulisk trykk. Sikkerhetssperresystemer brukes for å hindre at formen åpnes under støpesyklusene. Støpemaskiner, store eller små, skiller seg fra hverandre kun ved metoden som brukes for å injisere smeltet metall i støpeformen. Disse klassifiseres og beskrives som enten varm- eller kaldkammerstøpemaskiner. Varmkammerstøpemaskiner Varmkammermaskiner (fig. 1) brukes først og fremst til sink og legeringer med lavt smeltepunkt som ikke så lett angriper og eroderer metallgryter, sylindere og stempler. Avansert teknologi og utvikling av nye materialer med høyere temperatur har utvidet bruken av dette utstyret til støping av magnesiumlegeringer. Figur 1: Varmkammermaskin. Diagrammet illustrerer stempelmekanismen som er nedsenket i smeltet metall. Moderne maskiner er hydraulisk betjent og utstyrt med automatisk sykluskontroll og sikkerhetsanordninger. I varmkammermaskinen er injeksjonsmekanismen nedsenket i smeltet metall i en ovn som er festet til maskinen. Når stempelet heves, åpnes en port slik at sylinderen fylles med smeltet metall. Når stempelet beveger seg nedover og tetter porten, presses det smeltede metallet gjennom svanehalsen og dysen inn i matrisen. Etter at metallet har størknet, trekkes stempelet tilbake, matrisen åpnes, og det ferdige støpegodset skytes ut. Varmkammermaskiner er raske i drift. Syklustiden varierer fra mindre enn ett sekund for små komponenter som veier mindre enn ett gram, til tretti sekunder for en støpegods på flere kilo. Formene fylles raskt (normalt mellom fem og førti millisekunder), og metallet sprøytes inn med høyt trykk (fra 1500 til over 4500 psi). Likevel gir moderne teknologi god kontroll over disse verdiene, noe som gir støpegods med fine detaljer, små toleranser og høy styrke. Kaldkammerstøpemaskiner Kaldkammermaskiner (fig. 2) skiller seg fra varmkammermaskiner først og fremst på ett punkt: Injeksjonsstempelet og sylinderen er ikke nedsenket i smeltet metall. Det smeltede metallet helles inn i et “kaldt kammer” gjennom en port eller en hellespalte ved hjelp av en manuell eller automatisk øse. Et hydraulisk betjent stempel, som beveger seg fremover, forsegler åpningen og tvinger metallet inn i den låste matrisen ved høyt trykk. Injeksjonstrykket varierer fra 3000 til over 10 000 psi for både aluminium- og magnesiumlegeringer, og fra 6000 til over 15 000 psi for kobberlegeringer. Figur 2: Kaldkammermaskin. Diagrammet illustrerer støpeformen, kaldkammeret og den horisontale stempelet (i ladeposisjon). Trykkstøping gir komplekse former med mindre toleranser enn mange andre masseproduksjonsprosesser. I en kaldkammermaskin helles det mer smeltet metall inn i kammeret enn det som trengs for å fylle formhulen. Dette bidrar til å opprettholde et tilstrekkelig trykk til å fylle hulrommet godt med støpelegering. Overflødig metall støpes ut sammen med støpegodset og er en del av det ferdige støpet. Driften av en kaldkammermaskin er litt langsommere enn en varmkammermaskin på grunn av øseoperasjonen. En kaldkammermaskin brukes til støpelegeringer med høyt smeltepunkt fordi stempelet og sylinderen er mindre utsatt for angrep siden de ikke er nedsenket i smeltet metall. Støping og konstruksjon av støpeformer Støpeformene (fig. 3) er laget av legert verktøystål i minst to seksjoner, kalt fast formhalvdel og ejektorformhalvdel. Den faste formhalvdelen er montert på siden mot innsprøytningssystemet for smeltet metall. Utstøterformhalvdelen, som støpegodset fester seg til og støpes ut fra når formen åpnes, er montert på maskinens bevegelige plate. Den faste formhalvdelen er konstruert for å inneholde granathullet som det smeltede metallet kommer inn i formen gjennom. Utstøterhalvdelen inneholder vanligvis løperne (passasjene) og portene (innløpene) som leder det smeltede metallet til hulrommet (eller hulrommene) i matrisen. Ejektoren