Høytrykksstøping (HPDC) er en av de mest brukte metallstøpeprosessene i dagens produksjon. Produsenter velger HPDC fordi den gjør det mulig å produsere komplekse metalldeler med høy presisjon og raske produksjonshastigheter, overlegen dimensjonsnøyaktighet og jevn finish. HPDC gjør det mulig for bil- og romfartsindustrien og produksjon av elektronikkomponenter og forbruksvarer å produsere lette, slitesterke deler til applikasjoner som motorer og hus, strukturelle elementer og mekaniske sammenstillinger. Produksjonsprosessen for høytrykksstøping er forbundet med en rekke risikoer som skaper betydelige defekter som reduserer produktkvaliteten, forkorter levetiden og svekker ytelsen. Ulike defekter oppstår på grunn av feilaktig formdesign, turbulent strømning av smeltet metall, innestengte gasser, inkonsekvente kjølehastigheter og termisk stress under produksjonsprosessen. HPDC-teknologien støter på syv primære defekter, blant annet porøsitet, kaldstanser, krympingsdefekter, flammedannelse, overflatedefekter, feilkjøringer, erosjon av støpeformen og lodding. Disse typene produksjonsfeil fører til forringelse av materialets styrke, samtidig som de gir uregelmessige dimensjoner og uønskede visuelle effekter som kan føre til at komponenten går i stykker. Produsentene bekjemper produksjonsproblemene gjennom optimalisering av prosessparametere og bedre undermineringsmetoder, sammen med kontrollerte temperatursystemer og vakuumassisterte støpeprosedyrer. Sanntidsovervåking og simuleringsprogramvare er avanserte metoder for kvalitetskontroll som øker effektiviteten og påliteligheten i pressstøpeprosessen.

Denne artikkelen gir en omfattende analyse av standard produksjonsproblemer under høytrykks trykkstøping teknologi med forklaringer på rotårsaker og løsningsstrategier for å redusere disse feilene. Det er bare ved å forstå disse utfordringene og anvende beste praksis at produsentene kan forbedre kvaliteten, levetiden og, selvfølgelig, ytelsen til de pressstøpte komponentene sine, samtidig som de reduserer sløsing og produksjonskostnader. Kunnskap om disse produksjonsfeilene vil hjelpe trykkstøpeingeniører, produksjonsledere og kvalitetskontrollspesialister med å optimalisere prosessene for å oppnå best mulig trykkstøpningsresultater.

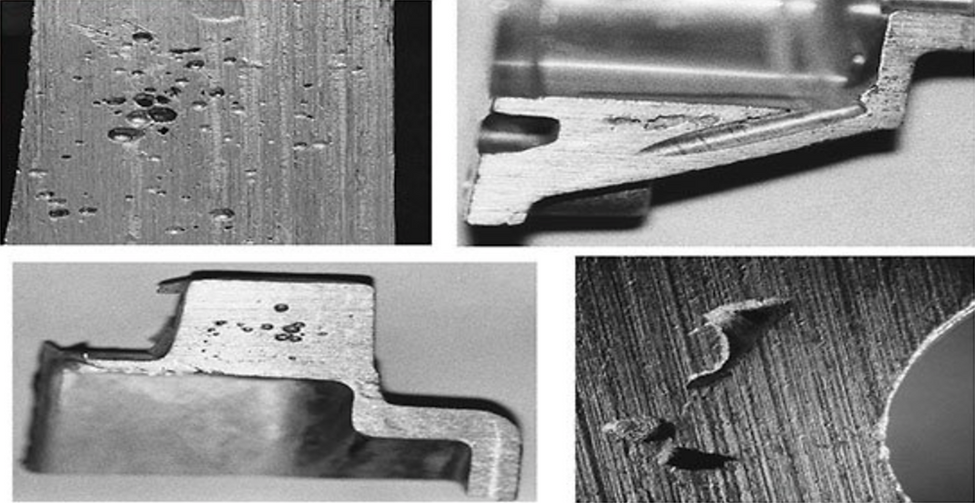

1. Porøsitet

Porøsitet defineres som små hull eller gassinneslutninger som finnes i metallmatrisen, og som et resultat av dette påvirker de mekaniske egenskapene, reduserer styrken, gjør det mulig for luft og gasser å passere gjennom strukturen og fører til synlige overflatedefekter i trykkstøpte produkter.

Årsaker:

- Gassformig innhold som er til stede i materialer før støping.

- Overdreven turbulens i den smeltede metallstrømmen.

- Dårlig ventilasjon og feil utforming av formen.

- Rask størkning som forårsaker krympeporøsitet.

- Forurensning av det smeltede metallet.

- Utilstrekkelig trykk som fører til at metallet ikke flyter jevnt.

Forebygging og løsninger:

- Sørg for at riktig gassavledning er oppnådd ved hjelp av port- og ventilasjonsdesign.

- Senk injeksjonshastigheten for å gjøre metallet som kommer inn i hulrommet jevnere.

- Problemet med luftinnfanging bør løses ved hjelp av vakuumassistert støpeteknikk.

- Sørg for at det smeltede metallet er tilstrekkelig avgasset før det injiseres.

- Kontroller avkjølingshastigheten for å få bukt med problemet med sprekker og dannelse av andre størkningsdefekter.

- Kontroller og rengjør formoverflatene ofte for å redusere risikoen for porøsitet på grunn av forurensninger.

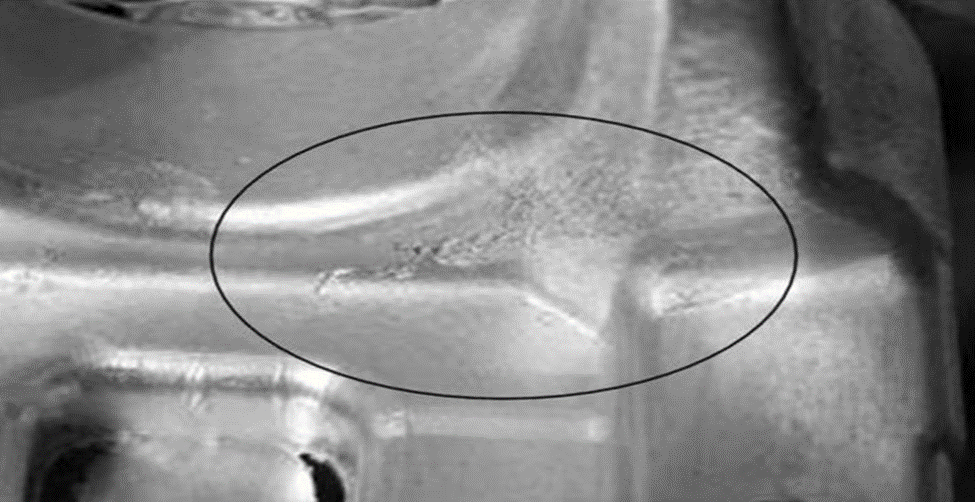

2. Cold Shut

En kaldstuss oppstår når to strømmer av smeltet metall ikke smelter ordentlig sammen og danner svake bindingsområder eller synlige sømmer i støpegodset. Denne feilen reduserer ikke bare den mekaniske styrken, men øker også risikoen for brudd, i tillegg til at den påvirker komponentens holdbarhet og utseende negativt.

Årsaker:

- Lav temperatur på smeltet metall.

- Den er preget av lav injeksjonshastighet, noe som vanligvis fører til for tidlig størkning.

- Dårlig formdesign med utilstrekkelige strømningskanaler.

- Det kan føre til overdreven oksidasjon som danner en overflatefilm som hindrer riktig sammensmelting.

- Inkonsekvent metallflyt på grunn av dårlig design av gatesystemet.

Forebygging og løsninger:

- Dessuten må den mest optimale temperaturen for metallstøping opprettholdes for å sikre riktig flyt.

- Øk innsprøytningshastigheten for å fullføre fyllingen og gjøre den til ett stykke.

- Eliminer unødvendige strømningsbarrierer i formutformingen slik at metallet kan bevege seg uten problemer.

- Oppdagelse og løsning av flytproblemer før produksjon ved hjelp av termiske analyseverktøy.

- Riktig utluftingsteknikk bør brukes for å unngå luftinneslutning, noe som ofte forverrer feil ved kaldstenging.

3. Krympingsfeil

Krympedefekter oppstår på grunn av krymping av metall under avkjøling, noe som fører til indre hulrom eller hulrom som forringer den strukturelle integriteten til støpegodset. Disse feilene reduserer den mekaniske styrken til sluttproduktet, forårsaker potensielle brudd under belastning og gir dårlig overflatekvalitet, noe som påvirker både funksjonaliteten og estetikken til sluttproduktet.

Årsaker:

- Mangelfull metalltilførsel under størkning

- Ujevn kjølehastighet på grunn av feil utforming av matrisen

- Høy metallkrymping på grunn av legeringssammensetningen

- Rask nedkjøling forårsaker lokal sammentrekning

- Utilstrekkelig trykk under størkningsfasen

Forebygging og løsninger:

- Modifiser formen for å oppnå jevn kjøling og riktig mating av smeltet metall.

- Bruk legeringer med lavere krympetendens og bedre størkningsegenskaper.

- Den brukes til å optimalisere trykkinnstillingene under størkning for å fylle og minimere krympingstomrom.

- Bruk kontrollerte avkjølingsmetoder for å finne en balanse i størkningshastigheten og redusere den termiske belastningen.

- Implementere verktøy for sanntidsovervåking og simulering for å forutsi og forebygge krympingsfeil.

4. Lynformasjon

Overflødige, tynne metallag som dannes ved skillelinjen eller formspalten på grunn av metallflukt under høyt trykk, kalles flash. Selv om overflash kan trimmes bort etter støping, fører overflash til økt materialsvinn, verktøyslitasje og tilhørende produksjonskostnader, og reduserer dermed den totale effektiviteten i trykkstøpeprosessen.

Årsaker:

- For høyt innsprøytningstrykk fører til at det smeltede metallet presses inn i formspaltene.

- Slitt matrise eller feilaktig låsing av matrisen slik at det oppstår lekkasjer.

- Der det er utilstrekkelig klemkraft, noe som fører til at matrisen løsner under injeksjonen.

- De vil ligge dårlig med hull der metall kan lekke ut.

- Uklar kontroll av metallflyten ved hjelp av matricesmøring

Forebygging og løsninger:

- Riktig klemkraft må opprettholdes for å unngå separasjon av matriser og dannelse av flammer.

- Inspiser og bytt ut utslitte matriser regelmessig for å oppnå riktig tetning.

- Sørg for optimale trykkinnstillinger slik at fyllingen fylles og fylles med minimalt blaff.

- For å forhindre utilsiktede hull og metalllekkasje bør innrettingen av matrisen forbedres.

- Bruk presise smøreteknikker for å kontrollere metallflyten og redusere overdreven metallflukt.

5. Inspeksjon av overflatedefekter (blemmer, sprekker og rynker)

En rekke overflatedefekter, blærer, sprekker og rynker, forringer støpestykkets visuelle utseende og mekaniske styrke og må forebygges og elimineres. Det forårsaker sveisefeil som reduserer produktets holdbarhet, øker kassasjonsraten og gjør at produktet fester seg dårlig etter behandling etter støping, for eksempel maling eller belegg.

Årsaker:

- Luften som fanges i den flytende plasten under støping.

- Dessuten oppstår det termiske spenninger og uregelmessigheter i overflaten på grunn av ujevn avkjølingshastighet.

- Overoppheting eller dårlig kontrollert temperatur under størkning.

- Eller metallurenheter eller inneslutninger som kan påvirke støpeoverflaten

- Dårlig smøring av matrisen førte til ujevn metallflyt og ujevn overflate.

Forebygging og løsninger:

- Riktig avgassing av smeltet metall for å unngå innestengte gasser før støping.

- Kontroller størkningen og unngå termisk stress ved å bruke jevn kjøling.

- Temperaturkontrollen på matrisen bør optimaliseres for å forhindre overoppheting og ujevn kjøling.

- Det skaper en streng kvalitetskontroll som gjør det mulig å oppdage alle urenheter før støping.

- Påfør belegg og smøremidler for matriser basert på overflatekvalitet og reduksjon av defekter.

6. Inneslutninger og forurensning

Uønskede fremmedpartikler, som slagg, oksidfilm, smuss eller andre urenheter, som fanges opp i en ferdig støpt komponent, skaper dårlige mekaniske egenskaper, svak strukturell integritet og overflatedefekter, og kalles inneslutninger. Tilstedeværelsen av disse forurensningene kan redusere ytelsen og holdbarheten til pressstøpte komponenter, slik at de ikke egner seg til bruk i høypresisjonsapplikasjoner.

Årsaker:

- Forurensede råvarer består for eksempel av uønskede urenheter.

- Fremmedpartikler i smeltet metall kan derfor ikke filtreres godt nok

- På grunn av langvarig eksponering for luft under smelting eller støping av metall

- Inkluderer ineffektive metoder for metallhåndtering, som i sin tur fører til økt slaggdannelse

- Utilstrekkelig smøring av matrisen innebærer blant annet at det tilføres fremmedlegemer til det smeltede metallet.

Forebygging og løsninger:

- Råvarer av høy kvalitet skal foredles på riktig måte og uten forurensninger.

- Sett opp effektive filtreringssystemer for å fjerne slagg, oksider og andre urenheter fra smeltet metall før injeksjon.

- Sørg for kontrollert håndtering av smeltet metall, og bruk eventuelt inertgassskjerming for å begrense oksidasjon.

- Rengjør og vedlikehold støpeutstyret regelmessig for å forhindre forurensning fra restmaterialer.

- Bruk riktig formsmøring for å sikre at det ikke bygger seg opp fremmedlegemer i formhulrommet.

7. Feilkjøringer og ufullstendig fylling

En feilkjøring oppstår når det er en kort fylling av formhulrommet, noe som fører til manglende seksjoner, tynne vegger og svake punkter i den endelige komponenten. Dette har negative effekter på den strukturelle integriteten og funksjonaliteten til komponenten, og er dermed uegnet for bruk i applikasjoner med høy ytelse.

Årsaker:

- Ved lav innsprøytningshastighet eller lavt trykk, som ikke dekker formen helt

- Kalde formoverflater som hindrer metallflyt og for tidlig størkning

- Forårsaker utilstrekkelig volum av smeltet metall, noe som fører til utilstrekkelig fylling av hulrom

- Fra dårlig port- og kanaldesign, som fører til ujevn fordeling av smeltet metall

- Overdreven turbulens skaper luftlommer som blokkerer metallstrømmen

Forebygging og løsninger:

- Øk metalltemperaturen for å få det til å flyte og unngå for tidlig størkning.

- Videre må fyllingen av hulrommet optimaliseres ved å stille inn riktig injeksjonstrykk og -hastighet.

- Oppretthold riktig arbeidstemperatur på matriser og hindre at de kjøles ned for tidlig.

- Forbedre utformingen av gates og løpere for å fremme jevn og jevn metallfordeling.

- Simuler metallflyt og feilkjøringspotensial med simuleringsprogramvare før produksjon.

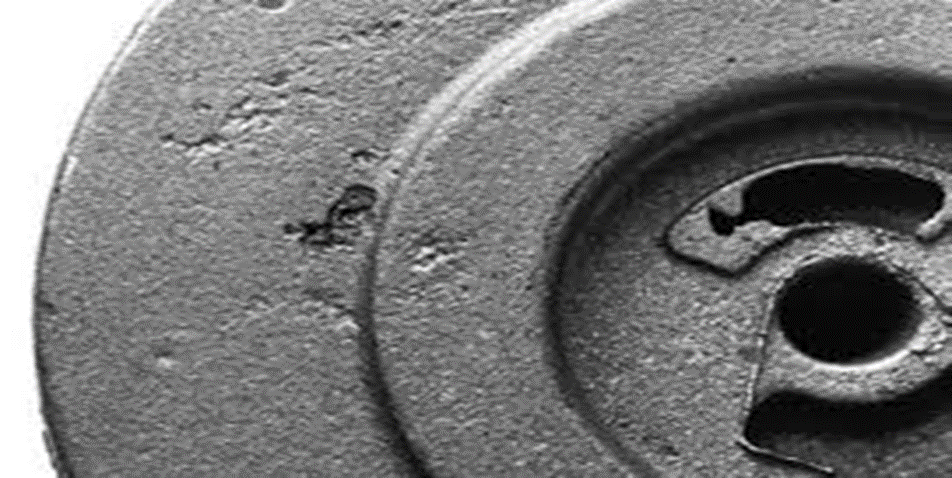

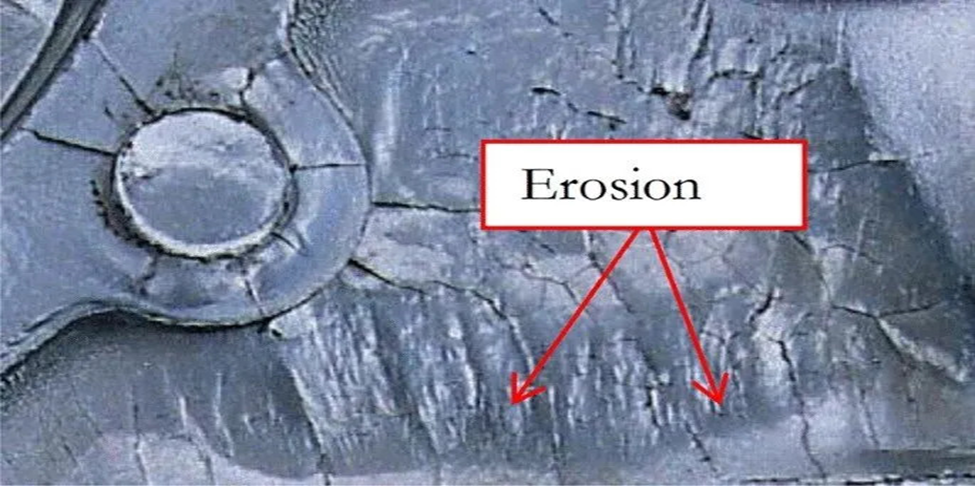

8. Erosjon og slitasje av matriser

Slitasje på støpeformene skyldes at høyhastighetsmetallet kontinuerlig sliter på formoverflatene til de nødvendige dimensjonene er oppnådd, noe som resulterer i dårlig overflatefinish og kort levetid på formverktøyet. Hvis denne feilen oppstår, er det vanlig å bytte form, og følgelig øker produksjonskostnadene samtidig som støpekvaliteten varierer.

Årsaker:

- Den utsettes også for gjentatt eksponering for smeltet metall ved høy temperatur, noe som fører til gradvis slitasje.

- Relativt dårlig kvalitet på matrisematerialene med dårlig motstand mot både termisk og mekanisk belastning

- Overdreven termisk sykling kan føre til sprekkdannelser i materialet på grunn av utmatting.

- Det fører til nedbrytning av dyse-materialet under høy injeksjon.

- Lite smøring? Resultatet blir mer friksjon og mer slitasje.

Forebygging og løsninger:

- En av dem er å bruke varmebestandige formmaterialer av høy kvalitet som er mer holdbare.

- Beskyttende overflatebelegg, som nitrering eller keramiske belegg, kan påføres for å forlenge matrisens levetid.

- Det skal implementeres kontrollerte kjølemetoder for å redusere termisk stress og for tidlig slitasje.

- For å finne en balanse mellom hastighet og trykk med minimal belastning på matrisen.

- Inspiser matriser regelmessig, og vedlikehold dem for å oppdage og håndtere erosjon så snart som mulig.

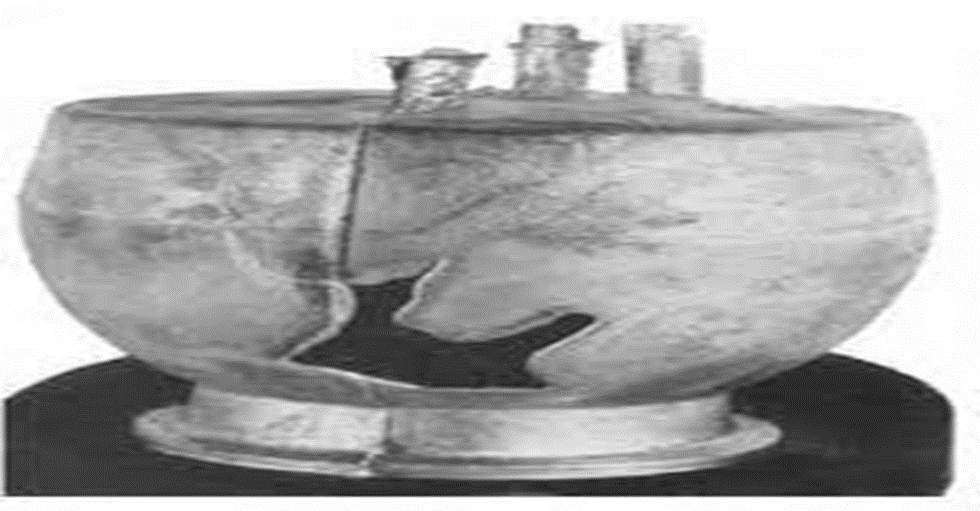

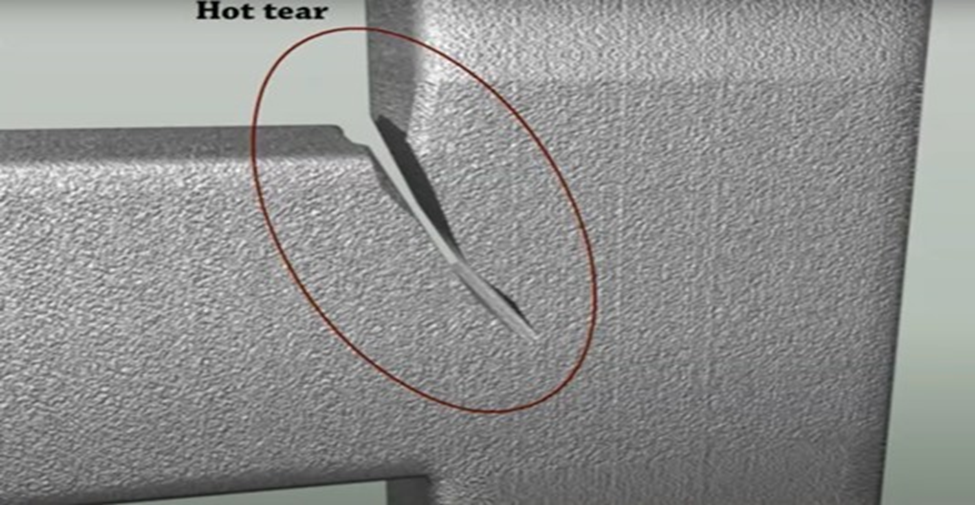

9. Varm krakking

Sprekker som oppstår i metallets halvfaste tilstand på grunn av høy termisk spenning og for stor krymping, kalles varm sprekkdannelse. Disse sprekkene forringer den mekaniske integriteten til støpegodset, noe som øker sjansen for at støpegodset svikter på stedet der sprekkene oppstår under stress eller belastning.

Årsaker:

- Upålitelig avkjølingshastighet i støpeformen, noe som resulterer i spenningspunkter i bestemte områder

- Den har en høy følsomhet for termisk stress og sprekkdannelser i legeringssammensetningen.

- Forårsaker også for stor restspenning som dannes under rask størkning - en begrensning på metallets sammentrekning

- Hvis støpeformen er dårlig utformet, vil det oppstå temperaturvariasjoner i hele støpeformen.

- Trykket under størkningen var for lavt til å hindre sprekkdannelser.

Forebygging og løsninger:

- Det innebærer også å optimalisere kjølehastigheten for å oppnå jevn størkning og minimere termisk stress.

- Øke sprekkmotstanden i legeringer ved å bruke legeringer med bedre kornstruktur.

- Bruk av avspenningsteknikker etter støping, det vil si kontrollert varmebehandling.

- Design støpeformer med mindre temperaturforskjell.

- Sørg for riktig trykk under størkningen av metallet, slik at det flyter og det ikke oppstår sprekker.

10. Lodding

Det smeltede metallet fester seg til formoverflaten, noe som er vanskelig å fjerne ved støping, noe som fører til overflatedefekter, slitasje på formen og forlenget nedetid i produksjonen. Unøyaktigheter i dimensjoner og dårlig overflatefinish er også forårsaket av denne feilen, som resulterer i at kvaliteten på sluttproduktet generelt blir dårligere.

Årsaker:

- Økning i metalladhesjon i legeringen på grunn av det høye aluminiumsinnholdet i den

- For høye temperaturer i matrisen, slik at metallet binder seg til matrisens overflate

- Utilstrekkelig beskyttelse mot fastklebing på grunn av dårlig smøring av matrisen

- Utilstrekkelig avkjøling fører til at det smeltede metallet blir stående for lenge i kontakt med matrisen - Forkalket eller skadet matrisetopp som fremmer vedheft av metall.

Forebygging og løsninger:

- Det brukes alltid smøremidler av høy kvalitet for å hindre at metallet kleber seg fast.

- Det gjør det mulig å regulere temperaturen i matrisen i det optimale området hvis varm vedheft er for sterk.

- Reduser metalladhesjonen ved å bruke egnede matrisebelegg, f.eks. keramiske lag eller nitridlag.

- For å redusere kontakttiden mellom metall og støpestykke og for å forbedre kjølesystemets effektivitet.

- Inspiser og poler formoverflatene regelmessig for å oppnå en glatt overflate uten klebemiddel.

Konklusjon

Høytrykket pressstøping er en kraftig produksjonsprosess som skaper komplekse metalldeler med høy nøyaktighet og maksimal effektivitet. Ulike typer feil oppstår imidlertid ved hjelp av feilaktige prosessparametere, materialproblemer og/eller feil i formutformingen. Produsenter kan iverksette forebyggende tiltak, f.eks. optimal prosesskontroll av formen, riktig materialvalg osv. etter å ha forstått disse vanlige produksjonsfeilene.

En bedrift kan forbedre produktkvaliteten, senke produksjonskostnadene og oppnå høyere produksjonseffektivitet i pressstøpeoperasjoner ved å legge vekt på kontinuerlig prosessforbedring samt strategier for å forebygge feil.

Ofte stilte spørsmål (FAQ)

1. Hva er de viktigste årsakene til feil ved høytrykksstøping?

De viktigste årsakene til defekter ved høytrykksstøping er feil formdesign, dårlig metallflyt, innestengt gass, høye termiske spenninger, ujevn kjøling og forurensede råmaterialer. Disse feilene kan reduseres ved hjelp av optimalisering av prosessparametrene og bruk av kvalitetskontrolltiltak.

2. Hvilken rolle spiller porøsitet for ytelsen til pressstøpte komponenter?

Porøsitet svekker den strukturelle integriteten til pressstøpte komponenter, reduserer styrken og forårsaker luftlekkasjer i trykktette komponenter samt anestesifeil. Porøsitet kan minimeres ved å bruke riktig avgassing, optimaliserte gatesystemer og vakuumassistert støping.

3. Hvordan kan man unngå kaldstanser ved pressstøping?

Riktig temperatur ved metallstøping, høyere innsprøytningshastigheter, optimalisert formdesign for å jevne ut metallflyten og bruk av termiske analyseverktøy for å identifisere mulige flytproblemer kan bidra til å forhindre kaldstopp.

4. Erosjon er et viktig problem ved høytrykksstøping fordi?

Gjentatt eksponering av smeltet metall ved høy temperatur i støpeformene fører til erosjon av formene, noe som forkorter formenes levetid og reduserer presisjonen til de støpte delene. Formens levetid kan forlenges ved bruk av høykvalitetsformmaterialer, bruk av beskyttende belegg og kontrollert formkjøling.

5. Hva gjør kvaliteten og konsistensen på pressstøpte produkter bedre?

Strenge kvalitetskontroller, optimalisering av prosessparametere, temperaturkontroll i formene, bruk av legeringer av høy kvalitet og inspeksjon av formene og maskinene utføres med jevne mellomrom for å forbedre kvaliteten på de støpte produktene.