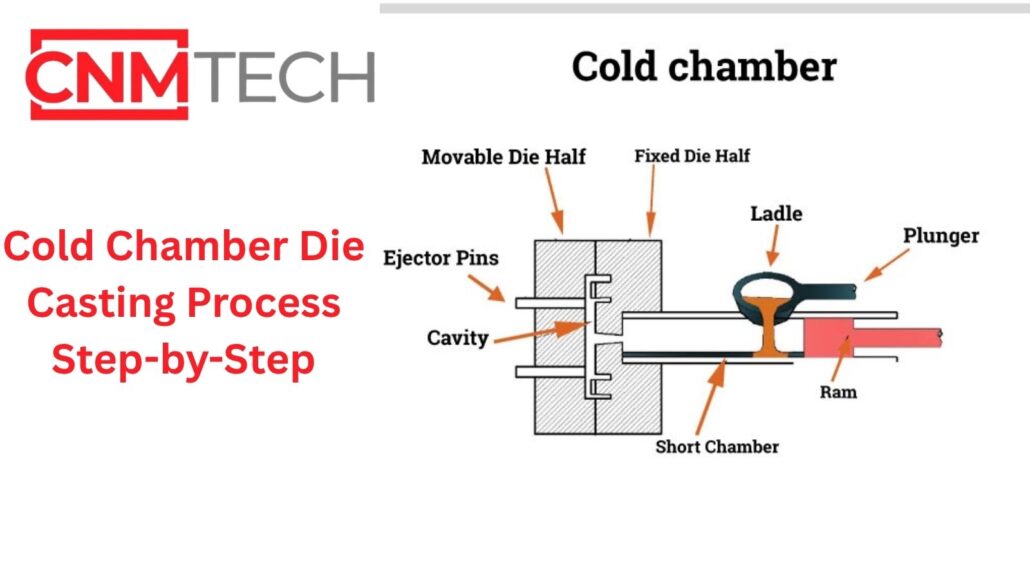

Het spuitgietproces met koude kamer wordt gestart door eerst gesmolten metaal in een aparte injectiekamer te gieten en het dan in een stalen mal te persen. Dit proces werkt met legeringen met een hoog smeltpunt zoals aluminium, koper en magnesium. Het is een productieproces met nauwe toleranties en hoge druk dat wordt toegepast in de auto-industrie, elektronica en bij de productie van industriële onderdelen.

Inhoudsopgave

SchakelWat is koudkamergieten en wanneer gebruik je het?

Koudkamergieten is het onder hoge druk gieten van metalen, wat een heetkamersysteem zou ruïneren of corroderen. In de praktijk smelten de operators het metaal in een andere oven. Daarna gieten ze het gesmolten metaal in een onverwarmde giethuls. Het metaal wordt door een hydraulische plunjer met extreme druk in de gesloten mal geperst. Het deel hardt zeer snel uit en de matrijs wordt geopend om het gietstuk eruit te spuiten. Dit kan worden gebruikt als de legering een hoge smelttemperatuur heeft of als de legering injectieonderdelen zou corroderen, zoals aluminium- en koperlegeringen. Het proces offert de snelheid van de cyclus op voor de schaal en flexibiliteit van de legering.

Koudkamer spuitgietproces stap voor stap

Koudkamergieten is een van de meest betrouwbare technieken om metalen onderdelen van hoge kwaliteit te maken. Elk proces moet worden gecontroleerd op temperatuur, druk en tijd. Kleine variaties kunnen de oppervlakteafwerking, sterkte en maatnauwkeurigheid van het eindproduct beïnvloeden.

Metaal smelten

Het begint met het smelten van het metaal in een aparte oven. Meestal worden aluminium-, magnesium- en koperlegeringen gebruikt. In het geval van aluminium is dat meestal 650°C en 750°C. Het is noodzakelijk om de smelt schoon te houden.

De onzuiverheden worden door de operator verwijderd met behulp van vloeimiddelen en afroomgereedschap. Als er wat oxide of gas achterblijft, kan dit in de toekomst defecten zoals porositeit of insluitingen introduceren.

In hightech ovens is een doseersysteem de directe verbinding tussen de oven en een spuitgietmachine van China Cold. Dit garandeert dat de temperatuur en samenstelling van het gesmolten metaal bij elk shot gelijk is.

Gesmolten metaal naar de schietkamer

Vervolgens wordt gesmolten metaal in de schotkamer of schothuls gegoten. Dit kan handmatig of automatisch gebeuren.

Handmatig opscheppen is gemakkelijk, minder snel en heeft meer kans op het insluiten van lucht. Automatische opscheplepelsystemen zorgen op hun beurt voor nauwkeurige hoeveelheden metaal met weinig turbulentie.

Oxidatie en gasinsluiting kunnen worden voorkomen door de lepelsnelheid en -temperatuur te regelen. Anderen verwarmen de giethuls een beetje voor, zodat deze niet plotseling in temperatuur daalt en de injectie vloeiend verloopt.

3. Injectie in de matrijsholte

Een hydraulische plunjer wordt gebruikt om het onder hoge druk gesmolten metaal in de matrijsholte te injecteren zodra het zich in de shotmof bevindt. Dit is de fundamentele fase van het spuitgieten met een koude kamer.

De injectiedruk varieert van 3.000 psi tot meer dan 20.000 psi, afhankelijk van de grootte van het onderdeel en de legering. De injectiecyclus bestaat normaal gesproken uit twee fasen:

- Snelle vulfase: De plunjer wordt zeer snel geforceerd om de matrijs te vullen totdat het metaal begint uit te harden.

- Intensiveren of inpakken: Het metaal wordt verder geperst om het strak te maken en om krimp te verwijderen.

De tijdigheid van deze fasen is cruciaal. Recente China machines voor koudkamergieten, servohydraulische systemen regelen automatisch de druk en snelheid van elk schot en garanderen homogeniteit.

Stollen en afkoelen

- Wanneer het gesmolten metaal in de matrijs wordt gegoten, beginnen het afkoelen en stollen meteen.

- De matrijs heeft interne koelkanalen waarin water of olie circuleert om de matrijs effectief te koelen.

- Om een uniforme kwaliteit te garanderen, is het noodzakelijk om een optimale matrijstemperatuur tussen 150 o C en 250 o C te handhaven.

- Als de matrijs oververhit is, worden de cyclustijden langer en kan flash optreden. Als de matrijs te koud is, kan het metaal stollen voordat het de caviteit vult en kan er cold shuts of misruns optreden.

- Hightech systemen kunnen thermische simulatie en temperatuursensoren uitvoeren om hete gebieden te observeren en koellay-outs te ontwerpen voor een gelijkmatige verdeling van warmte.

Matrijs voor openen en uitwerpen van onderdelen

Zodra het metaal gestold is, wordt de matrijs geopend door de machine, waarna uitwerppennen of robotarmen het gietstuk eruit halen.

Het mag alleen worden uitgeworpen als het volledig gestold is, anders wordt het vervormd. Bij complexe vormen is er meer dan één uitwerppin, die ervoor zorgt dat de matrijsholte schoon vrijkomt.

Robots nemen de onderdelen van de geautomatiseerde lijnen en plaatsen ze op transportbanden om bijgesneden en gekoeld te worden. Dit vermindert de schade door handling en versnelt de productie.

Bijwerken en afwerken

- Nadat het gietstuk is uitgeworpen, bevat het nog overtollige materiaalrunners, poorten en uitlopers.

- Ze worden afgesneden met behulp van afkortpersen, zagen of CNC-machines.

- In andere gevallen wordt het trimmen automatisch gedaan door robot-snoeisystemen om een uniforme productie te garanderen.

- De gietstukken kunnen dan worden onderworpen aan secundaire processen zoals machinaal bewerken, boren, tappen, polijsten, anodiseren of coaten na het trimmen.

- Deze maatregelen verbeteren de nauwkeurigheid van de afmetingen en afwerking van het onderdeel en noemen het een assemblage of eindinspectie.

Inspectie en kwaliteitscontrole

De laatste is inspectie en kwaliteitscontrole. Elk gietstuk wordt geïnspecteerd om te garanderen dat het de nodige toleranties en kwaliteitsnormen heeft.

Populaire soorten inspecties zijn:

- Kalibers/coördinatenmeetmachine (CMM).

- Grafische controle van scheuren, blaren of oppervlakkige gebreken.

- Tests waarbij geen vernietiging plaatsvindt, zoals röntgenstralen of ultrasone tests, worden gebruikt om de interne porositeit te bepalen.

- Testen van onderdelen van motorhuizen of kleppen, bijvoorbeeld op lekken of druk.

De machines van moderne China cold chamber die casting zijn meestal uitgerust met sensoren en software die alle parameters bijhouden - smelttemperatuur, injectiedruk en matrijstemperatuur, waardoor kwaliteitsbewaking in realtime mogelijk is.

Optimalisatie van proces en controle

De kwaliteit van de resultaten moet afhankelijk zijn van gecontroleerde kwaliteit bij elke stap.

- Operators letten op aspecten als de zuiverheid van de smelt, de gietmethode, de snelheid van het schot, de drukcurve en de temperatuur van de matrijs.

- Kleine restjes kunnen maatfouten toevoegen of veroorzaken.

- Automatisering helpt menselijke fouten tot een minimum te beperken. De herhaalbaarheid is verbeterd en porositeit is verminderd door het gebruik van servobesturingen, robothandling en vacuümsystemen.

- Routinematig onderhoud - hydraulische leidingen reinigen, afdichtingen inspecteren en sensoren kalibreren - garandeert dat de machine regelmatig werkt.

Veiligheid en omgevingsfactoren

- Het hanteren van gesmolten metalen is gevaarlijk.

- De operators moeten hittebestendige handschoenen, gezichtsschermen en beschermende kleding dragen.

- Er moeten noodstops, hitteschilden en automatische temperatuur- of drukalarmen op de machines zitten.

- Moderne systemen zijn ook energiezuinig en minimaliseren de hoeveelheid afval voor het milieu.

- Servohydraulische systemen verbruiken minder energie. De koelcircuits zijn watergekoeld.

- Bepaalde Chinese koudkamergietmachines hebben een gesloten kringloopsysteem, waarbij warmte wordt hergebruikt, waardoor de koolstofvoetafdruk tot een minimum wordt beperkt.

Meestal gebruikte materialen en legeringen.

Het gebruik van een koude kamer heeft de voorkeur bij legeringen die niet kunnen worden gebruikt in machines met een warme kamer. De meest gebruikte materialen zijn aluminiumlegeringen, magnesium, koper en enkele combinaties van zink en aluminium waarbij corrosie van het injectiemechanisme koste wat het kost moet worden voorkomen. In constructiedelen voor auto's worden vooral aluminiumlegeringen gebruikt. Magnesium is toepasbaar in situaties waar zeer lichtheid een probleem is. Beide legeringen hebben hun eigen smeltpunt, vloeibaarheid en krimpgedrag, waarmee rekening moet worden gehouden bij het matrijsontwerp en de procesparameters.

Machines en functies - zoals de China koude kamer spuitgieten machine keuze.

Spuitgietmachines: Koudkamergietmachines bestaan uit een robuust frame, een hogedrukinjectie-eenheid, een hydraulisch systeem en de besturingselektronica. De moderne machines zijn voorzien van servohydraulica om energie te besparen en de besturing te verbeteren, computerbesturing om de shotprofielen programmeerbaar te maken en geïntegreerde hulpsystemen zoals temperatuurregelaars voor de matrijs en automatische opscheplepelsystemen. Als je machines zoekt, is het ook mogelijk om Chinese leveranciers van spuitgietmachines te vinden die een grote verscheidenheid aan modellen en verschillende prijsklassen aanbieden. Er zijn compacte modellen van Chinese fabrikanten die geschikt zijn voor kleine winkels en machines met een groot tonnage die geschikt zijn voor massaproductie. Chinese fabrikanten hebben de neiging om smelt- en verwerkingsapparatuur te verpakken om ook een kant-en-klare lijn te leveren. Vergelijk machines op het gebied van controle maximale klemkracht (ton), volume in het schot, snelheidsregeling in een injectie, matrijsgrootte en automatisering.

Grondbeginselen van het ontwerpen van gereedschappen en matrijzen

Het geharde gereedschapsstaal is normaal gesproken matrijs (mould. Het ontwerp van de matrijs moet een gecontroleerde stroom van metalen en ontsnappende gasvormige lucht mogelijk maken, en de geometrie en koelkanalen van de geleidingen om het ontwerp snel te koelen. Belangrijke ontwerpkwesties zijn het voorkomen van koudsluitingen, het verminderen van porositeit en het beperken van krimp. Danishes, sliders en kernen zijn typisch voor het vormen van gecompliceerde geometrieën. Goed onderhoud van de matrijs, zoals polijsten en stralen tussen opeenvolgende bewerkingen, verlengt de levensduur van het gereedschap en zorgt ervoor dat de afwerking van het oppervlak behouden blijft.

Tabel voor kwaliteitscontrole

| Model | Klemkracht | Injectiesysteem | Automatiseringsopties | Beste voor | Voordelen | Nadelen |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 ton | Dubbele hydraulische injectie | Optioneel automatisch opscheppen | Middelgrote aluminium onderdelen | Betrouwbaar, eenvoudig onderhoud, betaalbaar | Handmatige opscheplepel vereist |

| LK Groep DC700 | 700 ton | Servohydraulische besturing | Automatische opscheplepel + spuitgietmatrijs | Grote gietstukken en gebruik in de auto-industrie | Energiezuinig, nauwkeurig | Dure |

| Yizumi DM4000H | 4000 ton | Hogedrukspuit met twee plunjers | Volledig gerobotiseerd systeem | Productie op industriële schaal | Verwerkt grote mallen, snel | Hoog energieverbruik |

Gebruik van Koud Kamer Die Casting

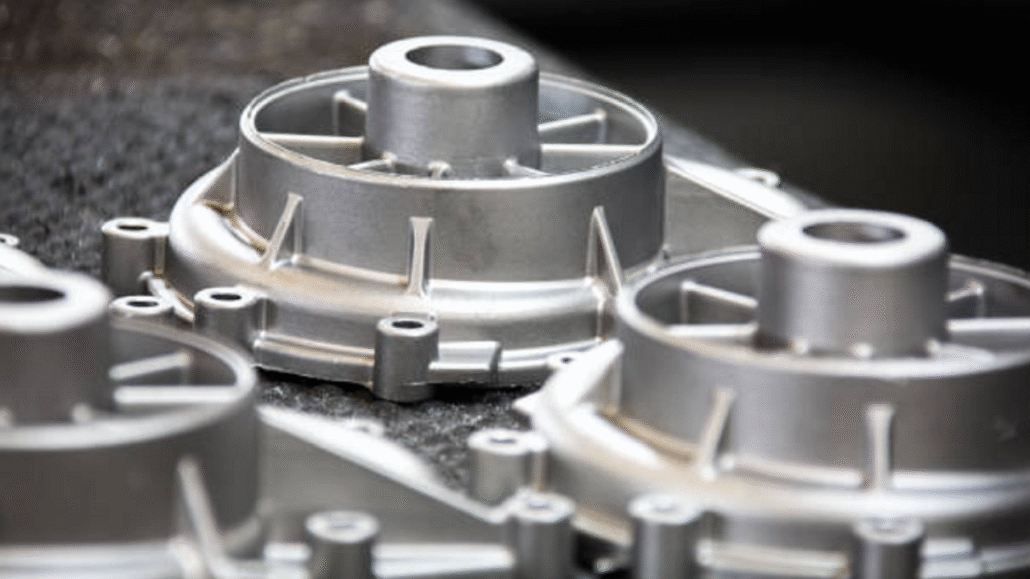

Koudkamergieten is een cruciale technologie in de hedendaagse industrie die behoefte heeft aan zeer nauwkeurige, stevige en ingewikkelde metalen onderdelen. Omdat het metalen met een hoog smeltpunt kan verwerken, zoals aluminium, koper en magnesium, wordt het gebruikt als een wenselijk productieproces voor vitale onderdelen in industrieën zoals de auto-industrie, luchtvaart, elektronica en zware machines.

Auto-industrie

De auto-industrie is een grote afnemer van koudkamergietonderdelen. Het proces wordt gebruikt bij de productie van onderdelen van een motorblok, transmissiebehuizingen, koppelingsdeksels, versnellingsbakken en wielonderdelen. Deze onderdelen moeten hoge mechanische belastingen, hoge temperaturen en constante trillingen kunnen weerstaan. Koudkamergieten wordt gedaan om hoge maat- en prestatienormen te garanderen. In dit opzicht zijn aluminium- en magnesiumlegeringen specifiek populair in de industrie vanwege hun vermogen om zelfs bij een laag gewicht van het voertuig sterkte te bieden, waardoor de brandstofefficiëntie en het rijgedrag toenemen.

Ruimtevaartindustrie

Bij de productie van lucht- en ruimtevaartproducten moeten alle onderdelen een perfecte balans hebben tussen gewicht, sterkte en nauwkeurigheid. Koudkamergieten maakt de productie mogelijk van structurele steunen, vliegtuigsteunen, behuizingen en motoronderdelen met een grote maatnauwkeurigheid. De lage fijnheid van het oppervlak en de integriteit van het inwendige die deze giettechniek biedt, maken het zeer geschikt voor ruimtevaarttoepassingen, aangezien ruimtevaartonderdelen aan hoge veiligheids- en betrouwbaarheidsnormen moeten voldoen.

Elektronica-industrie

Koudkamergieten is nuttig voor de elektronica-industrie bij de productie van complexe onderdelen met een hoge precisie. Componenten voor elektronische apparaten zoals koellichamen, behuizingen, connectoren en behuizingen voor elektronische apparaten worden meestal gemaakt van aluminiumlegeringen. Deze componenten moeten een goede thermische geleiding hebben, licht en corrosiebestendig zijn. Onderdelen van spuitgegoten aluminium zijn nuttig voor het effectief koelen van warmte, waardoor de prestaties en de levensduur van de huidige elektronische apparaten, waaronder computers, LED-lampen en communicatie-apparaten, worden verbeterd.

Industriële machines en uitrusting

Pompen, kleppen, compressoren, motorbehuizingen en hydraulische onderdelen van industriële machines worden ook geproduceerd met behulp van koudkamergietwerk. Dergelijke onderdelen moeten onder extreme omstandigheden werken en hebben een hoge sterkte en maatnauwkeurigheid nodig. Het proces garandeert uniformiteit van de wanddikte, goede afdichtingsoppervlakken en goede mechanische eigenschappen. De reden waarom fabrikanten voor deze benadering van industriële machines kiezen, is dat ze in grote volumes kunnen worden geproduceerd zonder aan precisie in te boeten.

Consumenten- en energietoepassingen Consumenten- en energietoepassingen

Naast zware industrieën wordt het proces toegepast op consumptiegoederen zoals elektrisch gereedschap, keukenapparatuur en energie-elementen zoals zonnepaneelbevestigingen en windturbineverbindingen. De Chinese spuitgietmachines met koude kamer zijn veelzijdig en daarom kunnen ze duurzame en lichtgewicht onderdelen in grote hoeveelheden produceren om de prestaties en het ontwerp in consumenten- en energiegebruik te verbeteren.

Voordelen van spuitgietwerk met koude kamer

Het koudkamergietproces heeft verschillende voordelen die het kwalificeren als een gunstige techniek om metalen onderdelen van hoge kwaliteit en nauwkeurigheid te gieten. Deze voordelen maken het zeer populair in verschillende industrieën.

Hoge sterkte en precisie

Hierdoor kunnen fabrikanten krachtige, dikke en maatvaste elementen maken. Er wordt hoge druk gebruikt zodat het gesmolten metaal de matrijsholte volledig vult zonder gaten en/of holtes. Het resultaat is een solide onderdeel met een goede structurele integriteit en een uniforme dikte. De juiste combinatie van deze eigenschappen maakt het koudkamergieten ideaal voor onderdelen die mechanische belastingen of omgevingsstress te verduren krijgen, zoals behuizingen voor auto's en structurele onderdelen.

Toepasbaar op hoogsmeltende legeringen

Het koude kamer proces, in tegenstelling tot het hete kamer proces, kan overweg met metalen met een hoog smeltpunt zoals aluminium, magnesium en koper. Het is niet mogelijk om deze legeringen te gebruiken in machines met hete kamers omdat ze corroderen of beschadigd raken door hitte. De mogelijkheid om met dergelijke legeringen te werken, biedt de mogelijkheid om onderdelen te ontwikkelen die minder kosten, maar wel sterker zijn en een hoge corrosiebestendigheid hebben - kwaliteiten die nodig zijn in de lucht- en ruimtevaart en de auto-industrie.

Uitstekende oppervlakteafwerking

Koudkamermatrijzen gieten is het proces dat een gladde en gedetailleerde oppervlakteafwerking geeft, waarbij minimale of geen secundaire bewerkingen of polijsten van het onderdeel nodig zijn. Het eindgietwerk is schoon en aantrekkelijk door het juiste ontwerp van de matrijs en de juiste koeling. De kwaliteit van het oppervlak verbetert ook de hechting van verf, coating en afdichting en dit bespaart tijd en kosten in de nabewerkingsfase.

Herhaling en efficiëntie

Nadat de matrijs is geoptimaliseerd en ontworpen, is het mogelijk om de matrijs duizenden keren te laten reproduceren met weinig kwaliteitsverschil. Dit is ideaal voor massaproductie van dezelfde onderdelen. Met Chinacold kamer spuitgietmachines kunnen fabrikanten het opscheppen, spuiten en uitwerpen automatiseren om de productiesnelheid te verbeteren en de arbeidskosten te verlagen zonder afbreuk te doen aan de precisie.

De dimensionale nauwkeurigheid en complexiteit

Koudkamergieten maakt het mogelijk om ingewikkelde geometrieën en dunwandige componenten te produceren die anders moeilijk of onmogelijk te produceren zouden zijn met andere processen. Het metaal wordt onder hoge druk geïnjecteerd, waardoor complexe details van de matrijs worden vastgelegd en nauwe maattoleranties worden verkregen. Door deze nauwkeurigheid is er minder machinale bewerking nodig en passen de onderdelen perfect in grotere producten.

Lange levensduur gereedschap

Omdat de matrijs gemaakt is van gehard staal en bij elke brandcyclus goed afkoelt, kan hij duizenden vuren overleven voordat hij vervangen moet worden. Deze lange levensduur verlaagt de gereedschapskosten op de lange termijn, vooral als de productierun groot is.

Nadelen en beperkingen

Hoewel koudkamergieten vele voordelen heeft, heeft het ook zijn eigen tekortkomingen waarmee fabrikanten rekening moeten houden voordat ze het in een project implementeren. Kennis van deze beperkingen helpt bij de keuze van het juiste gietproces en bij het verhogen van de productie-efficiëntie.

Langzamere cyclustijden

De cyclustijd is langer omdat het gesmolten metaal (met de hand of halfautomatisch) in de shotkamer wordt geschept, in een externe oven, en niet via het hete kamerproces. De andere stappen van behandeling en temperatuurregeling, die in elke cyclus worden uitgevoerd, vertragen de productiesnelheid een beetje. Toch hebben de huidige China-gietmachines met koude kamer en ingebouwde opscheplepelsystemen dit nadeel tot een minimum beperkt.

Hogere instel- en gereedschapskosten

De initiële kosten van koudkamergietapparatuur en gereedschap zijn vrij hoog. Er is precisie-engineering nodig in matrijzen, injectiesystemen en andere hulpstukken, en dit zorgt voor extra aanloopkosten. Maar wanneer het volume hoog is, dalen de kosten per onderdeel aanzienlijk na verloop van tijd en wordt het proces dus op lange termijn kosteneffectief.

Beperkt gelegeerd assortiment

Koudkamermachines worden over het algemeen toegepast bij hoogsmeltende legeringen, zoals aluminium, magnesium en koper. Ze kunnen niet worden gebruikt voor laag smeltende metalen zoals zink, lood of tin, die normaal gesproken via de warme kamer methode worden gegoten. Dit betekent dat de materiaalkeuze enigszins beperkt is in vergelijking met andere giettechnologieën.

Behoefte aan bekwame operators

Door de drukregeling, temperatuurregeling en tijdprecisie vereist het spuitgietproces met koude kamer vakbekwame en hoogopgeleide arbeiders. Porositeit, mislopen of koudsluitingen zijn enkele van de defecten die kunnen ontstaan bij inconsistent opscheppen of onjuiste injectiedruk. Om een constante kwaliteit van de producten te behouden, moet er gebruik worden gemaakt van training en toezicht.

Onderhoud en verbruik van energie

Een koelkamersysteem vereist externe ovens en hydraulische hogedruksystemen, die beide veel energie verbruiken. Het vereist ook regelmatig onderhoud om hydraulische lekkage, slijtage van de matrijzen en onbalans in de temperatuur te voorkomen. Als je geen rekening houdt met deze aspecten, kan dat de productiviteit en productconsistentie beïnvloeden.

Vergelijking van koude en warme kamers

Machines met hete kamers houden de smelt in de machine en zijn snel. Ze zijn goed geschikt voor laagsmeltende legeringen zoals zink en lood. De oven wordt gescheiden door koude kamer machines. Ze zijn langzamer en kunnen aluminium en legeringen bewerken bij hoge temperaturen zonder de machine aan te tasten. Selecteer hete en zinken onderdelen. Selecteer koude legeringen en grotere en zwaardere onderdelen.

Economische aspecten en omvang

Enkele van de belangrijkste kosten zijn gereedschap (matrijzen), grondstoffen, afschrijving van machines, arbeid, afwerking en kwaliteitscontrole. De grootste initiële kosten zijn meestal gereedschapskosten. De kosten per stuk nemen snel af met het volume en daarom zijn schaalvoordelen nodig. Bij de aankoop van machines besparen goedkope machines op kapitaal, maar ze kunnen meer schroot kosten, hebben meer onderhoud nodig of zijn niet erg automatiseerbaar om te besparen op de permanente arbeidskosten. Neem de totale eigendomskosten in overweging en niet de aankoopprijs.

Een koude kamer spuitgieten Machine-onderdelen

Een conventionele porseleinen spuitgietmachine met koude kamer bestaat uit:

- Frame/spaneenheid: Hier wordt hoge druk op de matrijs uitgeoefend.

- Injectiesysteem: Dwingt het gesmolten metaal met hoge snelheid in de matrijsholte.

- Hydraulisch systeem: Drijft de beweging van de plunjer en de matrijs aan.

- Koelsysteem: Regelt de temperatuur van de matrijzen.

De koopaandachtspunten in één oogopslag bij leveranciers van China's machines voor het gieten van matrijzen met koude kamer.

- Vraag volledige specificaties aan: klemkracht, schotvolume, slag en regelsysteem.

- Informeer naar het gebruik van automatisering: opschep-/ doseerstations, stations voor het hanteren van onderdelen en afsnijstations.

- Controleer referenties en voorbeeldonderdelen: Bestel foto's, röntgenfoto's en processheets.

Houd rekening met service na verkoop en reserveonderdelen. Houd in het geval van Chinese machines rekening met de levertijd van onderdelen en service. Veel goede Chinese fabrikanten bieden goede prijzen en kant-en-klare oplossingen - maar servicecontracten tellen mee.

Koudkamergiettrends van de toekomst

Het spuitgietproces met koude kamer zal zich blijven ontwikkelen op het gebied van intelligente automatisering, AI-besturing en energiezuinige servosystemen. Chinese bedrijven gaan steeds meer over op Industrie 4.0-integratie, waardoor ze de productie in realtime kunnen volgen, onderhoud kunnen voorzien en de kwaliteit kunnen controleren met behulp van de cloud. Er is ook een trend naar lichtgewicht materialen zoals magnesiumlegeringen, waarbij autobedrijven zich richten op brandstofefficiëntie.

De nieuwe hybride systemen combineren zowel vacuüm spuitgieten als koude kamer technieken om de porositeit te verminderen en de oppervlakte integriteit te verbeteren. De geavanceerde sensoren en injectieregelsnelheid bieden fabrikanten een verbeterde uniformiteit en minder verspilling.

De komende jaren zullen er nog duurzamere spuitgietlijnen komen met gesloten koelsystemen, automatische legeringdosering en virtuele productie met digitale tweelingen.

Laatste gedachten

Koudkamergieten is nog steeds een pijler van de hedendaagse metaalproductie. Het is nauwkeurig, duurzaam en efficiënt in de productie van complexe metalen onderdelen. Als je in China inkoopt, moet je een China machine voor het gieten van matrijzen met koude kamer selecteren die betaalbaar is in termen van tonnage en controleprecisie en die ook dekking biedt voor service op lange termijn.

De checklist voor kopers kan je helpen om een betaalbare oplossing te vinden zonder aan kwaliteit in te boeten door een vergelijkende analyse te maken van de machinemodellen. Investeren in een betrouwbare opstelling voor koude kamers zorgt voor voorspelbare resultaten en winstgevendheid op de lange termijn, of het nu gaat om de productie van auto-onderdelen, structurele behuizingen of elektronische onderdelen.