Een van de belangrijkste metaalprocessen die vandaag de dag worden gebruikt, is hogedrukgieten. Het wordt gekenmerkt door de mogelijkheid om onderdelen met hoge precisie te produceren. Het is een proces waar fabrikanten hun toevlucht toe nemen als ze kwaliteitsonderdelen in grote hoeveelheden nodig hebben. Het proces wordt bereikt door veel druk uit te oefenen op gesmolten metaal en het in een stalen mal te persen, die een matrijs wordt genoemd. De druk wordt gebruikt om het metaal naar alle hoeken van de mal te laten stromen. Het produceert onderdelen met kleine details, smalle wanden en gladde oppervlakken. Hierdoor zou hogedrukgieten een handige keuze zijn in het geval van een industrie die nauwkeurig en uniform moet zijn.

Voorbeelden van de metalen die meestal worden gebruikt tijdens het proces zijn aluminium, zink en magnesium. De materialen hebben hun eigen voordelen. Spuitgieten Aluminium is licht en ondergaat geen corrosie. De reden hiervoor is dat Zink spuitgieten kan worden gegoten in dunne en ingewikkelde ontwerpen. De sterkte van magnesium spuitgieten is erg licht. Spuitgieten onder hoge druk is geschikt voor de meeste industrieën. Het levert vitale onderdelen in de auto-, luchtvaart-, elektronica- en consumptiegoederenindustrie.

Dit proces zorgt onder andere voor duurzaamheid en prestaties in motorbehuizingen en elektronicabehuizingen. Dit artikel bespreekt de functionaliteit van hogedrukgieten, het gebruikte materiaal, de voordelen, de beperkingen en de vele toepassingen.

Inhoudsopgave

SchakelSpuitgieten onder hoge druk

Spuitgieten onder hoge druk heeft een geschiedenis van meer dan 100 jaar. Het is ontstaan in de 19e eeuw toen het werd gebruikt om drukletters te maken. Na verloop van tijd werd de technologie verbeterd en werd het een essentiële procedure in de auto- en luchtvaartindustrie.

Een van de meest effectieve methodes om tegenwoordig samengestelde metalen onderdelen te produceren is hogedrukgieten. Het kan worden gebruikt in gevallen waar nauwkeurigheid, duurzaamheid en snelheid nodig zijn. Dit proces is aangenomen door fabrikanten omdat het een substantiële productie oplevert met een regelmatige kwaliteit, gladde en gedetailleerde vormen die voldoen aan de eisen van de moderne techniek.

Het spuitgietproces van hoge druk

Hogedrukgieten is een snel proces dat nauwkeurig is en toepasbaar in massaproductie. Het is een combinatie van hoge machines met gesmolten metaal die nauwkeurige en gedetailleerde onderdelen maakt. Dit is efficiënt omdat het hele proces de fabrikanten in staat stelt om duizenden onderdelen van vergelijkbare kwaliteit te produceren.

Matrijsvoorbereiding

Het begint met de voorbereiding van de matrijs. De stalen mal of matrijs wordt zorgvuldig gewassen en besproeid met een smeermiddel. Dit is om de temperatuur te regelen en ervoor te zorgen dat het metaal niet aan het oppervlak van de matrijs blijft kleven. De matrijs moet goed worden geprepareerd omdat dit de manier is om het uiteindelijke gietstuk soepel uit te werpen.

Metaal smelten

Na het aflezen van een matrijs wordt het gewenste materiaal - aluminium, zink of magnesium - gesmolten in een oven. Het metaal moet worden verwarmd tot de juiste temperatuur om een volledig vloeibare toestand te bereiken. De sterkte en de afwerking van het uiteindelijke gietstuk hangen grotendeels af van de kwaliteit van het smelten.

Metaal Injectie

Het gesmolten metaal wordt dan onder zeer hoge druk in de matrijs geperst. Deze druk drukt het metaal in alle hoeken van de vormholte. Het proces maakt het mogelijk om dunne wanden, scherpe randen en complexe vormen te maken die moeilijk te maken zijn in andere gietprocessen.

Koelen en stollen

Het metaal bevriest snel in de stalen mal na het injecteren. De afkoelperioden zijn ook extreem kort; ze kunnen slechts enkele seconden duren. Snel afkoelen geeft het onderdeel zijn sterkte en helpt om het op de juiste maat te houden.

Uitwerpen uit de matrijs

Wanneer het metaal gestold is, wordt de matrijs geopend. Het gietstuk wordt door uitwerppennen uit de matrijs gedrukt. Het onderdeel is in deze fase gevormd, behalve dat het nog extra materiaal bevat dat moet worden verwijderd.

Bijwerken en afwerken

De laatste fase is het afwerken en prepareren. Het overtollige metaal wordt verwijderd, bekend als flash. Afhankelijk van de behoeften kan het onderdeel dan bewerkt, gepolijst, geverfd of gecoat worden. Dit garandeert dat het onderdeel klaar is voor gebruik.

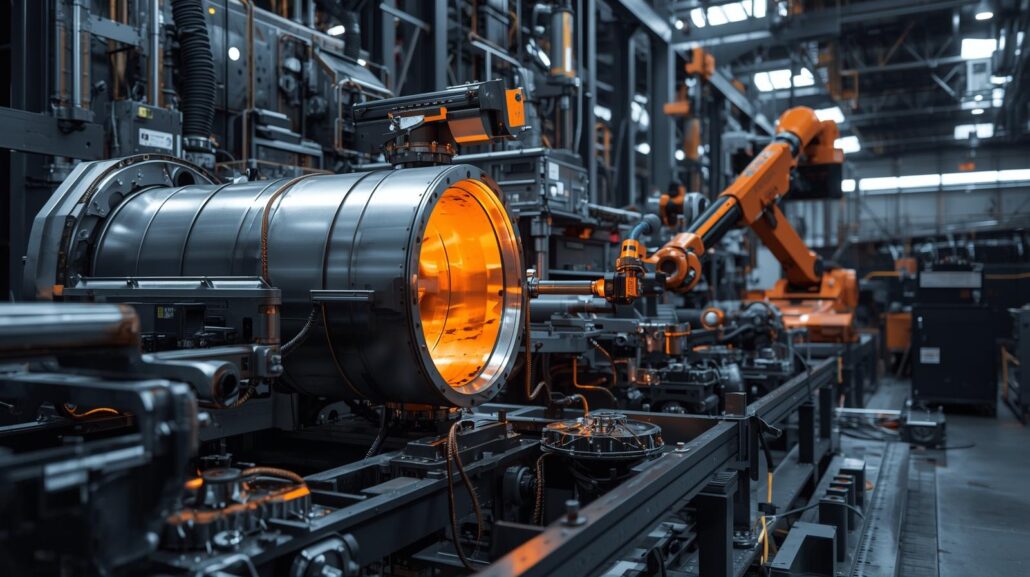

Automatisering in moderne fabrieken

Het hogedrukgieten is volledig geautomatiseerd in moderne fabrieken. De stappen injecteren, koelen en uitwerpen worden nauwkeurig uitgevoerd door robots. Automatisering verbetert de consistentie, verlaagt de arbeidskosten en maakt het een ideale manier van massaproductie.

Grondstoffen van hogedrukgietwerk

Spuitgieten onder hoge druk is ideaal voor non-ferrometalen met een relatief laag smeltpunt. De meest voorkomende zijn:

Aluminium

De populairste is aluminium spuitgietwerk. Het is een combinatie van lichtgewicht en hoge sterkte. Aluminium producten zijn ook corrosiebestendig en dus geschikt voor auto's, vliegtuigen en elektronica.

Zink

Kleine onderdelen die fijn en precies zijn, worden het best gegoten met zink. Zink heeft een goede taaiheid en sterkte. Dunne wanden en fijne details zijn ook mogelijk. Daarom is het geschikt voor connectoren, behuizingen en decoratieve onderdelen.

Magnesium

Magnesium is het lichtste structurele gegoten metaal. Het heeft een goede verhouding tussen sterkte en gewicht. Het wordt vaak toegepast in de ruimtevaart, auto-industrie en consumentenelektronica op gebieden waar lichtgewicht een factor is.

Koperlegeringen

Legeringen kunnen ook van koper worden gemaakt, maar dit is niet gebruikelijk. Ze zijn erg hard, hebben een hoge slijtvastheid en een hoog elektrisch geleidingsvermogen. Alle materialen hebben hun sterke punten, afhankelijk van het gebruik. Aluminium wordt gekozen als een sterk en corrosiebestendig materiaal, zink als een nauwkeurig materiaal en magnesium als een lichtgewicht component.

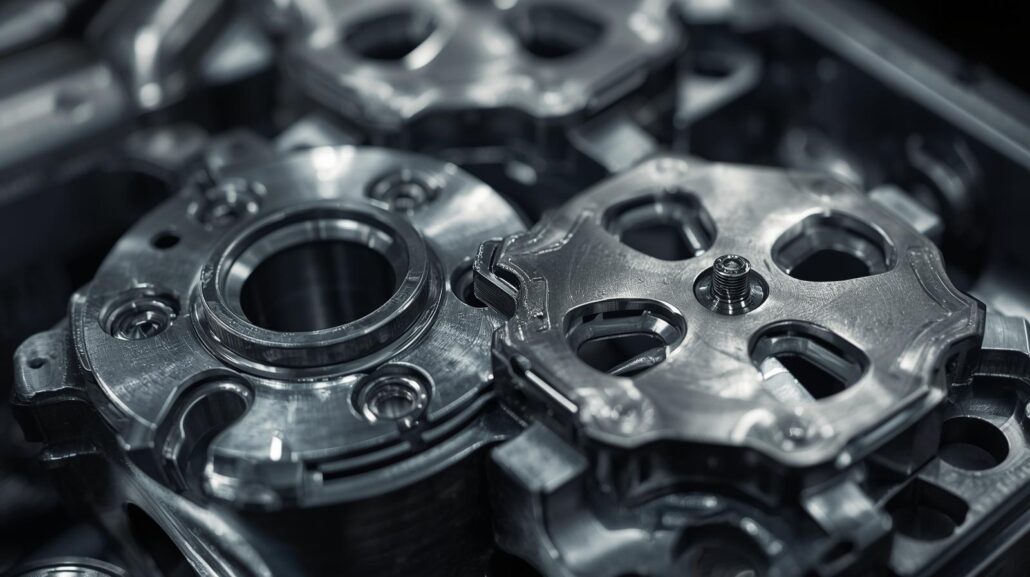

Hogedruk spuitgietmatrijzen en matrijzen

Het belangrijkste aspect van het proces is de matrijs. Voor het maken van matrijzen wordt gehard gereedschapsstaal gebruikt dat bestand is tegen overmatige hitte en druk.

Er zijn twee hoofdtypen matrijzen:

- Matrijzen met één holte - Is één onderdeel per cyclus.

- Matrijzen met meerdere caviteiten - Worden gebruikt om twee of meer onderdelen van hetzelfde type tegelijk te maken.

Het is ook mogelijk om een matrijs te ontwerpen die de creatie van verschillende onderdelen in één enkele cyclus overbrengt, een combinatiematrijs. De gereedschapskosten zijn ook duur, maar de levensduur van de matrijzen is lang; daarom worden ze gebruikt in zeer grote producties.

Soorten hogedruk spuitgietmachines

De hogedrukgietmachines zijn zo gemodelleerd dat ze geschikt zijn voor verschillende metalen. Dit zijn machines met een koude kamer en machines met een warme kamer. Alle machines hebben hun voordelen en worden geselecteerd op basis van het smeltpunt van het gegoten metaal.

Hete kamer spuitgietmachines

De metalen met een laag smeltpunt, waaronder zink en sommige magnesiumlegeringen, worden verwerkt met hete kamer machines. Bij dit proces wordt het metaal in de machine gesmolten gehouden. Het gesmolten metaal staat in directe verbinding met het injectiesysteem. Deze opstelling maakt extreem hoge cyclustijden mogelijk. Het hete kamer spuitgieten is effectief en in hoge mate geschikt voor de productie van kleine en delicate spuitgietcomponenten van zink.

Koudkamer spuitgietmachines

Machines met een koude kamer worden toegepast op metalen die hogere smelttemperaturen hebben, zoals aluminium en magnesium. Bij deze techniek wordt gesmolten metaal eerst gesmolten in een andere oven. Daarna wordt het overgebracht naar de injectiekamer en onder hoge druk in de matrijs geperst. Dit is iets tijdrovender, maar het is nodig bij materialen met een hoge temperatuur. Koudkamermatrijzen gieten wordt in de meeste gevallen van aluminium matrijzen gieten gebruikt als de sterkte en het lichte gewicht in overweging worden genomen.

De juiste machine kiezen

Er zijn twee soorten machines: machines met een warme kamer en machines met een koude kamer, die worden bepaald door de aard van het metaal en de behoeften van het onderdeel. Warmkamermachines zijn ook snel en efficiënt bij zinkspuitgieten. In het geval van aluminium spuitgietwerk en magnesium spuitgietwerk bieden machines met een koude kamer de duurzaamheid die nodig is bij metalen met een hoog smeltpunt.

Voordelen van hogedrukgietwerk

Voordelen van hogedrukgieten ten opzichte van andere gietvormen:

- Precisie - Geeft correct gevormde en fijne vormen.

- Snelheid - De cyclustijden zijn erg kort, waardoor massaproductie mogelijk is.

- Oppervlaktekwaliteit - De onderdelen zijn goed afgewerkt zodat ze niet bewerkt hoeven te worden.

- Sterkte - Onderdelen zijn krachtig en taai, vooral als het gaat om aluminium/magnesium.

- Efficiëntie - Er is weinig materiaalafval omdat de matrijzen herbruikbaar zijn.

Dankzij al deze voordelen is hogedrukgieten een van de meest kostenefficiënte productieprocessen als het gaat om massaproductie.

Nadelen van hogedruk spuitgieten

Ondanks de sterke aspecten heeft het bepaalde beperkingen:

- Hoge gereedschapskosten Het ontwerpen en produceren van matrijzen is duur. Dit maakt het proces geschikt voor productie op grote schaal.

- Beperking op grootte - Deze methode kan moeilijk zijn om zeer grote onderdelen te maken.

- Poreusheid - Soms zit er gas in het metaal, waardoor de sterkte onder bepaalde omstandigheden afneemt.

- Slechte materialen - Niet elk metaal kan worden gebruikt. Metalen met een zeer hoog smeltpunt zijn ongeschikt.

Deze factoren worden overwogen voordat fabrikanten het proces kunnen kiezen.

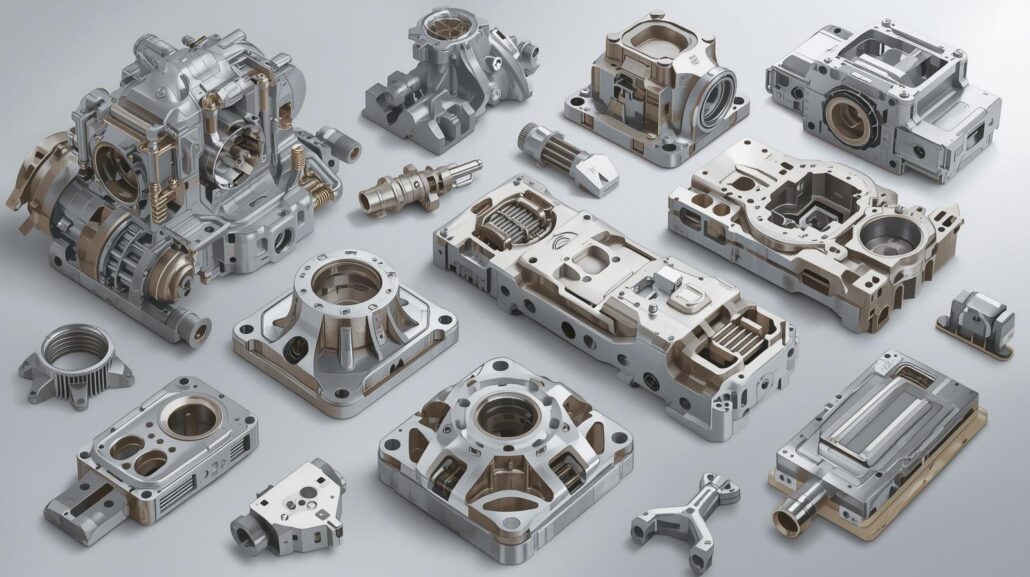

Toepassingen van hogedrukgietwerk

Een van de meest flexibele productieprocessen is hogedrukgieten. Het is zeer toepasbaar in sectoren die sterkte, nauwkeurigheid en snelheid vereisen. Door de mogelijkheid om complexe vormen en afwerkingen te maken, is het een betrouwbare optie in de moderne productie.

Auto-industrie

Spuitgieten onder hoge druk wordt het meest gebruikt in de auto-industrie. Motorblokken, transmissiehuizen, behuizingen en beugels worden gegoten in aluminium. Deze onderdelen moeten licht en krachtig zijn om het brandstofverbruik te verhogen. Kleinere onderdelen zoals hendels, tandwielen en connectoren worden ook gegoten met zink. Nu de elektrische auto's in een stroomversnelling raken, moeten de accubehuizing, motoronderdelen en onderdelen van lichtgewicht structuren worden gegoten.

Ruimtevaartindustrie

Gewichtsbesparing is erg belangrijk in de ruimtevaart. Spuitgieten Magnesium en aluminium bieden lichte maar sterke onderdelen. Spuitgieten onder hoge druk wordt gebruikt voor de productie van onderdelen zoals beugels, behuizingen en interieuronderdelen. Het proces is veilig en de prestaties zijn gegarandeerd zonder extra gewicht voor het vliegtuig.

Elektronica-industrie

De elektronica-industrie is sterk afhankelijk van spuitgieten om behuizingen en koellichamen te maken. Aluminium spuitgietwerk heeft een goed warmtegeleidingsvermogen en wordt daarom gebruikt in koelsystemen in elektronische apparaten. Connectoren en kleine, gedetailleerde onderdelen die nauwkeurigheid vereisen, worden gegoten met zink.

Consumentenproducten

Spuitgieten onder hoge druk wordt gebruikt bij de productie van veel consumentenproducten. De meeste alledaagse producten, zoals sloten, handgrepen, behuizingen en ornamenten, worden meestal gegoten uit zink of aluminium. Het proces geeft de producten een glad oppervlak en een zeer hoge duurzaamheid, waardoor ze functioneel en aantrekkelijk zijn.

Industriële machines

Spuitgieten onder hoge druk is ook nuttig voor industriële machines. Gegoten onderdelen worden meestal gebruikt in pompen, compressoren en precisiegereedschap. De mogelijkheid om ingewikkelde vormen te maken met dezelfde sterkte maakt het proces het meest geschikt voor de vijandige industriële omstandigheden.

Andere toepassingen

Hernieuwbare energie, medische apparatuur en telecommunicatie maken ook gebruik van hogedrukgieten. Het proces biedt betrouwbare en kostenbesparende oplossingen in de vorm van frames voor zonnepanelen en medische behuizingen. Het is zo veelzijdig dat het een centrale technologie blijft in verschillende sectoren.

Persoonlijke vergelijking met andere gietmethoden

Een van de methoden om metalen onderdelen te maken is hogedrukgieten. Het wordt vaak vergeleken met zandgieten, gravitatiegieten en verlorenwasgieten. De processen hebben hun voor- en nadelen, gebaseerd op de kosten, precisie en het productievolume.

Zandgieten

Zandgieten is een zeer oude en de goedkoopste vorm van gieten. Het is van toepassing op kleine productievolumes en extreem grote onderdelen. Het is echter minder nauwkeurig dan hogedrukgieten. De oppervlakteafwerking is grover en het is een erg langzaam proces. Als sterke contouren en gepolijste oppervlakken nodig zijn, dan wordt hogedrukgieten gebruikt.

Spuitgieten met zwaartekracht

Bij het gravitatiegieten wordt de zwaartekracht gebruikt in plaats van hoge druk om de mal te vullen. Het resultaat van dit proces zijn goede mechanische eigenschappen van onderdelen die sterk gevormd zijn. Het is echter langzaam en niet geschikt voor dunne wanden of extreem gecompliceerde vormen. Hogedrukgieten is sneller in termen van cyclustijd en heeft meer ontwerpflexibiliteit, wat geschikter is voor massaproductie.

Investeringsgieten

Verloren-was-gieten wordt ook wel verloren-was-gieten genoemd en is zeer gedetailleerd en precies. Het is in staat om onderdelen met ingewikkelde vormen en gladde afwerkingen te maken. Verloren-was-gieten is echter duurder per onderdeel en het is langzamer dan hogedrukgieten. Hogedrukgieten is nog steeds goedkoper in het geval van grote volumes.

Definitieve vergelijking

In vergelijking met deze methoden is hogedrukgieten de meest geschikte optie voor productie op grote schaal. Het is ook een van de meest waardevolle gietprocessen van de moderne productie en combineert snelheid, nauwkeurigheid en kosteneffectiviteit.

In vergelijking hiermee is hogedrukgieten het meest geschikt als er grote volumes moeten worden geproduceerd met snelheid, perfectie en lage kosten.

De toekomst van hogedruk spuitgieten

De hogedrukgiettechnologie wordt verbeterd. Robotica en automatisering versnellen het productieproces en maken het voorspelbaarder. Nieuwere legeringen zorgen voor lichtere en sterkere onderdelen. Duurzaamheid is ook een sterk punt. Het spuitgieten van aluminium en zink wordt gerecycled. Efficiënte machines minimaliseren de milieueffecten.

Hogedrukgieten zal de komende jaren een van de fabricageprocessen blijven met dergelijke vooruitgang.

Samenvatting

Een van de meest effectieve methodes om metalen onderdelen te maken is hogedrukgieten. Dit gebeurt door gesmolten metaal onder hoge druk in een metalen mal te injecteren. Dit vormt solide, nauwkeurige en gedetailleerde elementen binnen een zeer korte tijd. Het wordt vaak toegepast in elke industrie waar onderdelen van hoge kwaliteit in grote hoeveelheden nodig zijn.

Het spuitgietproces onder hoge druk omvat een aantal stappen. Om te beginnen wordt de matrijs gesmeerd en klaargemaakt. Gesmolten metaal, bijvoorbeeld aluminium, zink of magnesium, wordt dan op hoge snelheid in de matrijs gespoten. Zodra het onderdeel is afgekoeld en gestold, wordt het uitgeworpen, bijgesneden en afgewerkt. In de moderne fabriek wordt geautomatiseerd om ervoor te zorgen dat dit proces snel, herhaalbaar en kosteneffectief verloopt.

Verschillende materialen worden toegepast in relatie tot hun toepassing. Lichtgewicht sterkte en corrosiebestendigheid worden geboden door aluminium spuitgietwerk. Spuitgieten met zink wordt gebruikt om kleine onderdelen te verfijnen en het is duurzaam. Voor een kritisch laag gewicht is de spuitgietmethode met magnesium de beste optie. Goede slijtvastheid en geleidbaarheid kunnen ook worden bereikt met koperlegeringen.

Spuitgieten onder hoge druk is nodig in automotoren en elektronische behuizingen. Het zal in de toekomst een sterk en duurzaam productieproces worden met de ontwikkeling van technologieën en recycling.

Veelgestelde vragen

Toepassing van hogedrukgieten?

Metalen onderdelen worden met hoge precisie en sterkte gemaakt door middel van hogedrukgieten. Het wordt gebruikt in de auto-, luchtvaart-, elektronica- en machine-industrie. Dit zijn motorbehuizingen, beugels, koellichamen en behuizingen voor consumentenproducten.

Welke metallurgische materialen worden gebruikt bij hogedrukgieten?

De meest gebruikte metalen zijn aluminium, zink en magnesium. Aluminium is taai en corrosiebestendig, zink kan fijner worden gedetailleerd en magnesium is licht van gewicht. Speciale toepassingen worden gemaakt van koperlegeringen.

Wat is het verschil tussen hogedrukgieten en lagedrukgieten?

Bij hogedrukgieten wordt gesmolten metaal onder extreme druk in de mal gegoten. Dit bespaart tijd en is nauwkeurig. Bij lagedruk spuitgieten zorgt de lage druk ervoor dat het gesmolten metaal de mal vult. Dit proces is langzamer, maar veroorzaakt minder gasporositeit en verbetert de mechanische eigenschappen.

Is spuitgieten onder hoge druk een duur proces?

De originele gereedschappen en matrijzen zijn duur. Als er echter eenmaal matrijzen zijn gemaakt, is dit vrij voordelig als het gaat om grote productiehoeveelheden. In kleine hoeveelheden kunnen andere gietmethoden minder duur zijn.

Zijn er grote secties die door middel van hogedrukgieten kunnen worden gemaakt?

Kleine tot middelgrote onderdelen kunnen het beste worden gemaakt door middel van hogedrukgieten. Grote onderdelen zijn moeilijk te maken vanwege de beperkingen in machine- en matrijsgrootte. Te grote onderdelen kunnen beter met andere gietmethoden worden gemaakt.