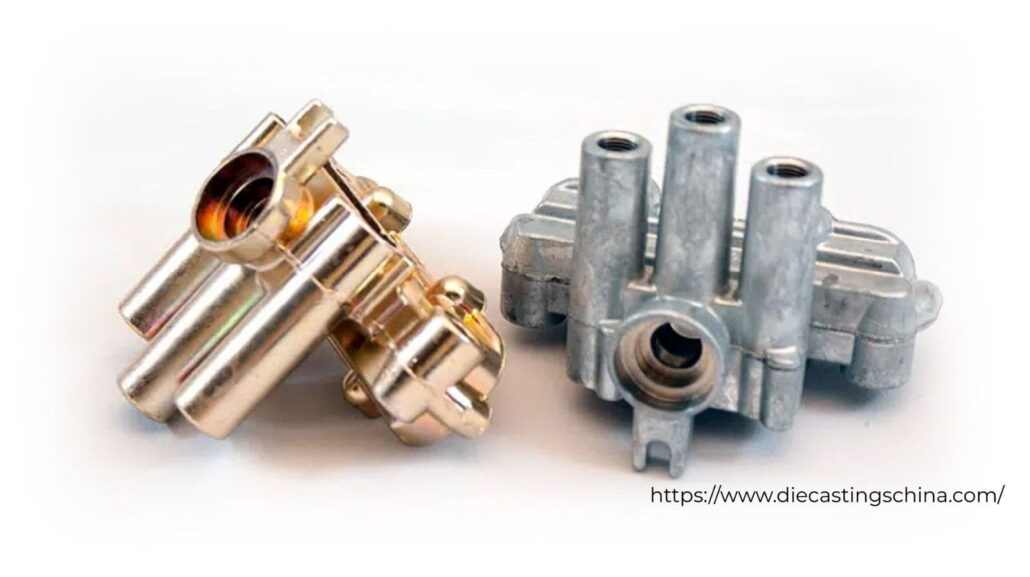

Spuitgieten is ook een levensvatbaar en veelzijdig proces in de productiesector voor de productie van metalen producten met hoge precisie. Aluminium en zink behoren tot de meest voorkomende spuitgietlegeringen. Stel dat je betrokken bent bij de productie van een product, engineering of het vinden van de ingrediënten, dan moet je je het verschil realiseren tussen zink spuitgieten en aluminium spuitgieten.

De gids helpt fabrikanten bij het kiezen van de meest geschikte legering voor hun project, of het nu gaat om auto-onderdelen, elektronica of consumentengoederen. Spuitgieten is een proces waarbij heet gesmolten metaal onder hoge druk in een mal wordt gegoten om ingewikkelde vormen met een hoog afwerkingsniveau te maken. Zowel zink als aluminium spuitgietwerk hebben hun eigen voor- en nadelen.

We bieden ook diepgaande vergelijkingen, een snel overzicht in tabelvorm en professioneel commentaar om je te helpen een weloverwogen beslissing te nemen. Aan het eind zul je duidelijk het verschil begrijpen tussen zink spuitgieten en aluminium spuitgietwerk, en wanneer een van beide te gebruiken. Laten we de belangrijkste factoren bekijken.

Inhoudsopgave

SchakelWat is spuitgieten? Een kort overzicht

Het is van vitaal belang om het spuitgietproces te begrijpen voordat je het spuitgieten van zink en aluminium met elkaar vergelijkt. Bij spuitgieten wordt gesmolten metaal onder hoge druk (1000 tot 20.000 psi) in een vormholte geperst. De geharde stalen mal of matrijs kan meestal duizenden gelijksoortige onderdelen met nauwe toleranties produceren.

Soorten spuitgietwerk

Warm kamer spuitgietwerk

Het wordt toegepast in metalen met een laag smeltpunt, zoals zink. Het injectiesysteem wordt in gesmolten metaal gedompeld.

Koud Kamer Die Casting

Dit is het beste wanneer het metaal een hogere smelttemperatuur heeft, zoals aluminium. Het smelten van gesmolten metaal in de kamer wordt gedaan om schade aan de machine te voorkomen.

Het heeft de voorkeur vanwege de snelheid, nauwkeurigheid en het vermogen om complexe ontwerpen te maken zonder uitgebreide nabewerking. Op dit punt zullen we de twee sterlegeringen vergelijken: zink en aluminium.

Primaire eigenschappen van zink- en aluminiumspuitgietwerk

De beslissing tussen zink en aluminium spuitgietwerk wordt vaak teruggebracht tot materiaaleigenschappen. Zink (en wordt vaak gelegeerd als Zamak) en aluminium (zoals ADC12 of A380) hebben niet dezelfde sterktes, gewicht, corrosiebestendigheid, enz.

Kracht en duurzaamheid

Zinklegeringen hebben een grote slagvastheid en taaiheid. Ze zijn bestand tegen grote spanningen zonder te breken, waardoor ze geschikt zijn voor onderdelen die na het gieten gebogen of gevormd moeten worden. Aluminiumlegeringen, zijn daarentegen superieur in treksterkte en hardheid, vooral in structuren.

Gewicht en dichtheid

Vergeleken met zink, dat een dichtheid van 6,6 g/cm 3 heeft, is aluminium lichter (d = 2,7 g/cm 3). Dit draagt bij aan het gebruik van aluminium in industrieën die een laag gewicht vereisen, zoals de lucht- en ruimtevaartindustrie.

Smeltpunt en gietbaarheid

Zink smelt bij ongeveer 380-390 °C, waardoor machines met warme kamers sneller kunnen draaien. Alleen aluminium smelt bij 660 °C, waardoor koude kamerprocessen de productie kunnen vertragen maar dunnere wanden mogelijk maken.

Corrosiebestendigheid

Beide hebben een goede weerstand, maar aluminium presteert beter onder zware omstandigheden omdat het van nature een beschermende oxidelaag vormt. Buitengebruik van zink vereist coating.

| Kenmerken | Zink spuitgieten | Gieten van aluminium |

| Smeltpunt | 380-390 graden | 660 graden |

| Treksterkte | 280-400 | 200-300 |

| Dichtheid | 6.6 | 2.7 |

| Thermische geleidbaarheid | 109 | 100-140 |

| Elektrische geleidbaarheid | Hoog | Zeer hoog |

| Slagvastheid | Kneedbaar | Broos |

| Corrosiebestendigheid | Goed | Beste |

Voordelen van zink spuitgietwerk

De veelzijdigheid van zink spuitgietwerk maakt het al meer dan honderd jaar tot een betrouwbare optie. Daarom zijn fabrikanten er dol op:

Uitstekende maatnauwkeurigheid

Zink blijft intact tot op 0,05 mm of minder, waardoor nabewerking niet meer nodig is. De fabrikant kan extreme maatnauwkeurigheid bereiken met zink spuitgietmatrijzen.

Hoge afwerking

De grondstof zelf heeft een afwerking van hoge kwaliteit. Onderdelen komen er schoon uit en hoeven vaak niet extra te worden gepolijst voordat ze worden geplateerd of geverfd.

Langere levensduur gereedschap

Zink smelt gemakkelijk, dus de matrijzen slijten minder snel, wat resulteert in lagere gereedschapskosten op lange termijn. De producten zijn corrosie- en slijtvast, wat resulteert in een langere levensduur.

Snelle productie

Het gesmolten materiaal stolt binnen 15-30 seconden. Hierdoor is zink spuitgieten geschikt voor massaproductie. Grootschalige industrie gebruikt het om de productie te verbeteren en te verhogen.

Betaalbaar voor kleine componenten

Zink is ideaal voor complexe, kleine onderdelen zoals sloten, tandwielen en ijzerwaren. Maar gewichtsgevoelige toepassingen kunnen zink minder geschikt maken vanwege de grotere dichtheid. Voorbeelden van standaardlegeringen zijn Zamak 3 (algemeen gebruik) en Zamak 5 (hogere sterkte).

Toepassingen

In andere industrieën, zoals de automobielsector, wordt zink gebruikt in deurgrepen en beugels. In het geval van elektronica wordt de voorkeur gegeven aan verbindingen omdat het kan beschermen tegen EMI.

Voordelen van spuitgietaluminium

Bij grotere en structurele onderdelen is aluminium spuitgieten toonaangevend. De voordelen zijn onder andere:

Lichtgewicht en sterk

Aluminium onderdelen kunnen het totale gewicht van het product met 50% verminderen in vergelijking met staal of zink. Aluminium is licht maar sterk. Dat maakt het spuitgieten van aluminium ideaal voor het maken van producten die geschikt zijn voor toepassingen met een hoge sterkte.

Uitstekende corrosiebestendigheid

Het hoeft in de meeste gevallen niet verder gecoat te worden, wat tijd- en geldbesparend is. De producten van aluminium spuitgietwerk hebben een langere levensduur en blijven intact.

Goed thermisch en elektrisch geleidingsvermogen

Omdat aluminium elektriciteit en warmte kan geleiden, is het ideaal voor een groot aantal toepassingen. Het is perfect voor gebruik in koellichamen, motorblokken en elektrische behuizingen.

Recycleerbaarheid

Het spuitgietproces van aluminium is het beste vanwege de hoge recyclebaarheid: 100% aluminiumrecycling, in lijn met duurzame productietrends.

Dunwandig vermogen

Aluminium spuitgietwerk kan wanden produceren die zo dun zijn als 0,5 mm, waardoor complexe ontwerpen mogelijk zijn.

Nadelen

- Aluminium is minder rendabel en moeilijker te bewerken.

- Gietbaarheid en sterktebalans zijn essentieel voor legeringen zoals A380.

- Aluminium wordt toegepast in frames en fittingen in de luchtvaartindustrie.

- Het wordt gebruikt voor lichtgewicht duurzaamheid in de behuizing van laptops in consumentenelektronica.

Tegenstrijdigheden en nadelen

Geen enkel materiaal is perfect. In het geval van zink spuitgieten in vergelijking met aluminium spuitgieten, zijn dit de nadelen:

Beperkingen van zink spuitgietwerk

- Zink is zwaarder en heeft een lager smeltpunt.

- Het kan dus niet worden gebruikt bij hoge temperaturen.

- Het zal kruipen of vervormen onder continue belasting.

Beperkingen bij het spuitgieten van aluminium

- Poreusheid is gevaarlijk; het is bros en complexer om te smelten.

- Daarom is er meer energie nodig om het te produceren, wat het duurder maakt.

- Ze worden beïnvloed door omgevingsfactoren.

- De winning van zink mag dan intensief zijn en de productie van aluminium stoot meer CO2 uit, maar recycling elimineert dit.

Vergelijking van kosten: Zink spuitgieten vs aluminium spuitgieten

Een belangrijke factor in de zinkmatrijs versus aluminium spuitgietwerk zijn de kosten. Grondstoffen zijn meestal goedkoper, zink (2-3/kg) in vergelijking met aluminium (2-4/kg), maar gereedschap en productie zijn anders.

Toolingkosten

Zinken stempels gaan langer mee (tot 1 miljoen shots) en ze kosten $5.000-50.000. Vergelijkbaar, maar slijt sneller, zijn aluminium stempels (100.000-500.000 shots).

Productiekosten

Zink heeft kortere cycli en minimaliseert de kosten per onderdeel bij hoge volumes. De prijs van aluminium kan met 20-30 procent stijgen door hogere energiekosten.

Totale besparingen

Zink heeft de overhand bij kleine series (minder dan 10.000 onderdelen). De duurzaamheid van aluminium is duidelijk bij grote, lichte onderdelen.

| Kostenfactoren | Almunium spuitgietwerk | Zink spuitgieten |

| Grondstoffen | 2-4$ | 2-3$ |

| Standtijd | 100.000-500.000 opnamen | 500.000-1.000.000 opnamen |

| Cyclustijd | 30-60 | 15-30 |

| Secundaire verwerking | Matig | Laag |

| Kosten per onderdeel | $0.75-3.00 | $0.50-2.00 |

Toepassingen: Waar elk van hen in uitblinkt

De keuze tussen zinkspuitgieten en aluminiumspuitgieten hangt af van het eindgebruik.

Toepassingen van Zink spuitgietmatrijzen

Het gebruik van zink spuitgieten in verschillende industrieën is als volgt:

- In de auto-industrie wordt zink spuitgieten gebruikt om carburateurhuizen en brandstofpompen te maken.

- In de elektrische industrie wordt spuitgietzink gebruikt voor montage- en schakeltoepassingen.

- Hardware fabrikanten gebruiken het om sloten en scharnieren te maken.

- De oppervlakteafwerking van het spuitgegoten zink verhoogt de esthetische aantrekkingskracht. Deze producten kunnen worden gebruikt in decoratieve producten.

Toepassingen van gietaluminium

Verschillende industrieën gebruiken aluminium spuitgietwerk als een primair productieproces om producten te maken.

- Aluminium spuitgietwerk is ideaal voor de productie van transmissiebakken en motorblokken in de auto-industrie.

- Verschillende onderdelen in de luchtvaartindustrie worden gemaakt van aluminium spuitgietwerk.

- Behuizingen van LED's en computeronderdelen in elektronica worden gemaakt door spuitgieten van aluminium.

- Dit proces maakt pompen en kleppen.

- De sterkte van aluminium is geschikt voor het dragen van lasten.

- Batterijbehuizingen in elektrische voertuigen zijn gemaakt van aluminium om gewicht te besparen en meer miniatuurconnectoren zijn gemaakt van zink.

Verschillen in productieproces

Zink spuitgieten vs aluminium spuitgieten productie processen zijn enigszins verschillend:

- Voorbereiding: Ze beginnen allebei met het smelten van een legering.

- Injectie: Hete kamer gebruikt in zink, koude kamer gebruikt in aluminium.

- Koeling en uitwerpen: Zink koelt sneller af.

- Beide kunnen echter machinaal worden afgewerkt, waarbij zink gemakkelijker is.

Kwaliteitscontrole omvat onderzoek naar porositeit (gasinsluiting) en krimp. Complexe processen zoals vacuüm spuitgieten minimaliseren fouten in aluminium.

Nabewerking en afwerking van oppervlakken

Functionaliteit en stijl worden verbeterd door nabewerking.

- In zink spuitgiet afwerking, Een uitstekende afwerking op een spiegel (chroom, nikkel) wordt bereikt door galvaniseren. Poedercoating is standaard.

- Terwijl in aluminium spuitgietwerk, kleur en bescherming worden bereikt door anodiseren, esthetiek door verven.

| Kenmerken | Zink spuitgieten | Gieten van aluminium | Kosten |

| Schilderen | Goed | Uitstekend | Medium |

| Polijsten | Hoge glans | Matig | Lage impact |

| Poedercoating | Goed | Eerlijk | Laag |

| Anodiseren | Slecht | Uitstekend | Laag |

| Galvanisch verzinken | Uitstekend | Goed | Medium |

Duurzaamheid en milieubeheer

In de huidige productie speelt duurzaamheid een belangrijke rol. De milieueffecten van zinkspuitgieten en aluminiumspuitgieten verschillen.

- Spuitgieten van zink: Dit is niet alleen volledig recyclebaar, maar het wordt ook gewonnen uit zware metalen. De energie voor het smelten is lager.

- Spuitgieten van aluminium: In het begin wordt er veel energie verbruikt, maar bij het recyclen wordt 95% van de energie verbruikt. Het is oneindig recyclebaar.

- De twee zijn in overeenstemming met de RoHS-normen. Gebruik leveranciers die gecertificeerd zijn volgens ISO 14001 voor milieuvriendelijke praktijken.

Wat is beter: Zink of aluminium? Een beslissingskader

Als je wilt beslissen of je gaat gieten met zink of met aluminium, vraag het dan:

- Is gewicht een prioriteit? Dan moet de fabrikant voor aluminium gaan.

- Hoge sterkte nodig in kleine onderdelen? Zinkspuitgieten is de beste oplossing.

- Budgettaire beperkingen? De fabrikant kan spuitgietwerk van zink gebruiken voor lagere aanloopkosten.

- Wanneer hoge temperatuurtoleranties nodig zijn, zijn producten van spuitgegoten aluminium ideaal.

De fabrikanten van spuitgietmatrijzen moeten:

- Vereiste onderdelen specificeren (grootte en sterkte)

- Productievolumes evalueren

- Houd rekening met de omgevingsfactoren

- Verkrijg monsters van fabrikanten

- Offertes vergelijken

Na het beoordelen van al deze factoren kan de koper een weloverwogen beslissing nemen. Het gebruik van zinkspuitgieten of aluminiumspuitgieten is een volledig toepassingsspecifieke beslissing. Het gebruik van het product hangt af van de keuze van beide materialen.

Beste Zink en Aluminium Spuitgietfabrikanten

China leidt in spuitgieten. Top bedrijven zijn onder andere:

- GC Precision Mold Co, Ltd.: Alloys is gespecialiseerd in beide.

- Matrijzenafgietsels China: Levert zink en aluminium.

- TheDiecasting.com: Gespecialiseerd in klussen op maat.

Ga op zoek naar de IATF 16949 kwaliteitscertificering in de automobielsector.

Toekomstige trends in spuitgieten

In de industrie is er een verandering:

- Innovaties in legering: Zink-aluminiumlegeringen.

- Robotisering: AI in defectdetectie.

- Duurzaamheid: Smeermiddelen gemaakt van producten op biologische basis.

- EV kunnen de vraag naar aluminium tegen 2030 met 20 procent doen toenemen.

Conclusie

Zink spuitgieten en aluminium spuitgietmatrijzen hebben beide duidelijke voor- en nadelen. Zink wordt het best toegepast op kleine, ingewikkelde onderdelen die heel precies zijn, een delicate afwerking hebben en snel en tegen lage kosten kunnen worden vervaardigd. Het is effectief bij grote productievolumes waar strakheid van het grootste belang is.

Aluminium is dan weer beter geschikt voor lichte en structurele toepassingen en toepassingen bij hoge temperaturen. De verhouding tussen gewicht en sterkte, de corrosiebestendigheid en de recycleerbaarheid hebben van aluminium een geliefd materiaal gemaakt in de auto-, luchtvaart- en elektronica-industrie.

De juiste keuze hangt af van de grootte van het onderdeel, de belasting, de werkomstandigheden, de productie en het budget. De kritische evaluatie van deze parameters stelt productiebedrijven in staat om de legering te kiezen die de ideale prestaties, kosten en betrouwbaarheid op de lange termijn biedt.