Tabla de conținut

ToggleHardware Die Casting: Un ghid complet pentru fabricarea modernă

Mediul competitiv modern din industria prelucrătoare a pus industriile sub o presiune continuă de a produce componente hardware care sunt robuste, rezistente, precise și economice. Pentru a atinge aceste obiective, firmele utilizează metode de producție contemporane care sunt de calitate și eficiente. Unul dintre cele mai de succes și populare procese este cel al turnării sub presiune a componentelor hardware. Producătorii sunt capabili să creeze componente hardware care reunesc detalii complexe cu o rezistență excelentă prin plasarea metalului topit sub presiune ridicată într-o matriță din oțel. Acest proces este utilizat pentru a produce atât elemente care au un finisaj neted și o calitate uniformă, cât și pentru a produce un număr semnificativ de elemente la un preț unitar rezonabil de scăzut.

Relevanța turnării hardware sub presiune este larg răspândită într-o serie de industrii. Aceasta este utilizată în industria automobilelor pentru fabricarea de componente ușoare, dar puternice, care conduc la eficiența consumului de combustibil și la siguranță. Poate fi utilizată în electronică pentru a realiza carcase, conectori și radiatoare susținute. Piesele de precizie sunt avantajoase pentru companiile aerospațiale prin faptul că pot rezista condițiilor dure, dar industriile construcțiilor și mobilei le folosesc în accesoriile lor funcționale și decorative.

Articolul va fi o investigație completă a procesului de turnare sub presiune a hardware-ului și a beneficiilor, procesului și materialelor sale. Vom examina, de asemenea, poziția hardware-ului de aluminiu turnat sub presiune, avantajele distincte ale utilizării zinc turnare sub presiune și utilizările din ce în ce mai frecvente ale diferitelor părți ale hardware-ului de turnare sub presiune în industriile actuale.

Ce este Hardware Die Casting?

Hardware die casting este o metodă de fabricație specializată, care implică matrițe de oțel, altfel de matrițe, numite matrițe, pentru a forma piese metalice. Acest lucru se face prin topirea metalelor precum aluminiul, zincul sau magneziul și apoi forțarea metalului topit într-o cavitate a matriței la presiune ridicată. După întărirea metalului, matrița este deschisă, iar componenta este forțată să iasă.

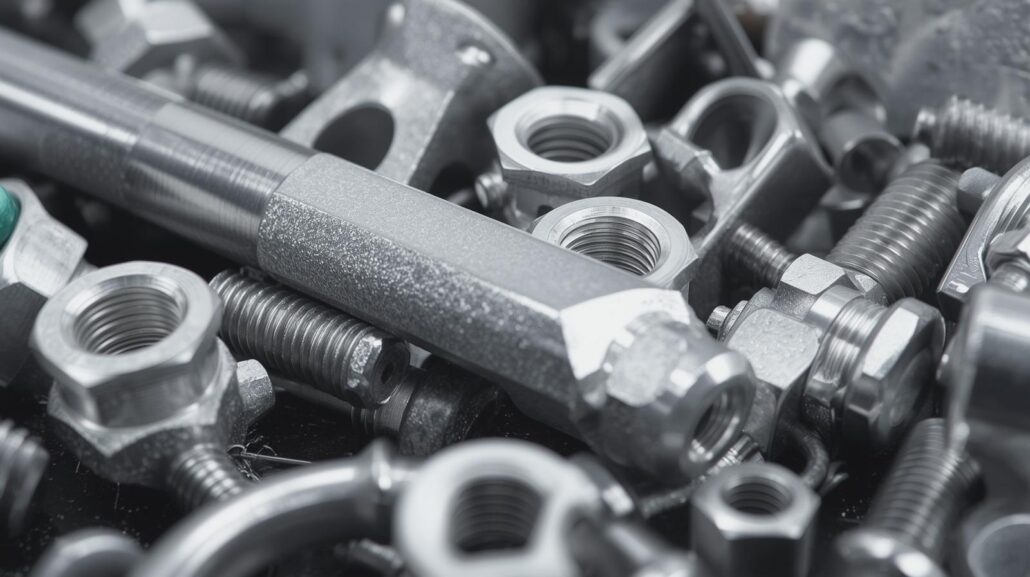

Cuvântul "hardware" folosit aici înseamnă piese minore, dar vitale, cum ar fi balamale, suporturi, mânere și încuietori, printre alte accesorii. Prin turnarea lor în matriță, produsele sunt uniforme, puternice și rentabile, spre deosebire de alte metode tradiționale de producție, cum ar fi forjarea sau prelucrarea.

Procesul de turnare sub presiune a hardware-ului

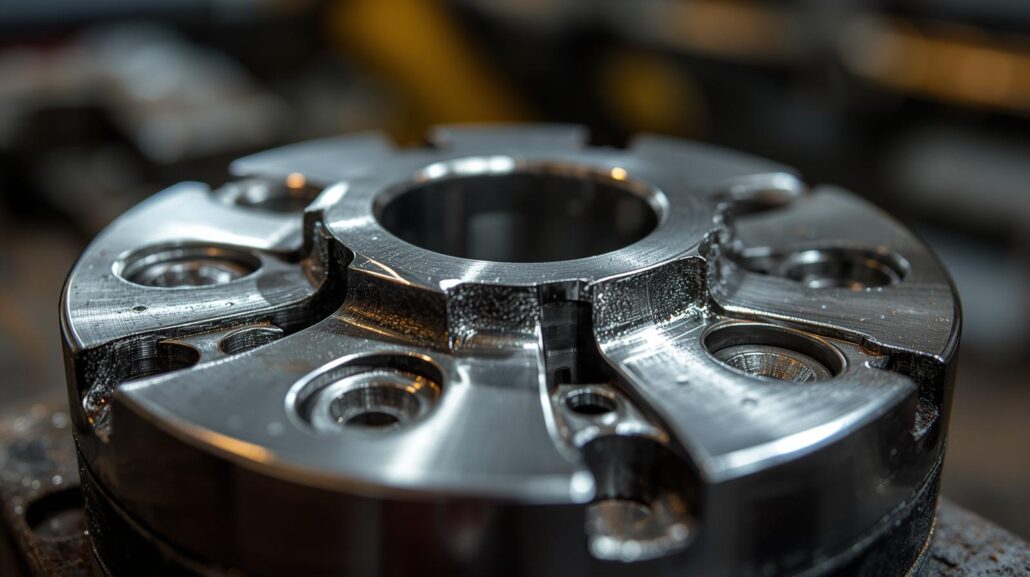

Proiectarea și pregătirea matriței

Hardware turnat sub presiune - Procesul de turnare sub presiune începe prin proiectarea și pregătirea matriței. O matriță este proiectată de ingineri folosind oțel de înaltă calitate, care este suficient de dur pentru a suporta un număr mai mare de cicluri de injectare a metalului topit. Cele două jumătăți ale matriței sunt apoi turnate și asamblate pentru a crea o cavitate în care va fi modelată piesa. Pentru a fi eficientă, matrița va avea canale de răcire încorporate pentru a-și menține temperatura și pini de ejecție, care îi vor permite să fie eliberată cu ușurință odată ce s-a solidificat.

Topirea metalului

Odată ce matrița este gata, metalul ales este topit într-un cuptor la temperaturi bine monitorizate. Aluminiul și zincul sunt cele mai utilizate și este important să se mențină starea de topire corespunzătoare. Temperatura constantă permite materialului topit curgător să umple matrița fără a forma defecte și bule de aer.

Injectarea în matriță

După ce metalul ajunge în starea corectă de topire, acesta este forțat să intre în cavitatea matriței cu o presiune extrem de mare, care poate varia între 1500 și 25000 psi, în funcție de materialul care urmează să fie utilizat și de complexitatea designului. Este o metodă de injectare la presiune ridicată, care garantează că toate secțiunile matriței sunt umplute până la ultimul detaliu, iar rezultatul este extrem de precis.

Răcirea și solidificarea

Imediat ce metalul topit ajunge în matriță, acesta începe să se răcească și să se întărească. Acest proces trebuie să fie bine reglementat, deoarece răcirea rapidă sau lentă poate duce la modificări ale calității produsului final în ceea ce privește rezistența și precizia. Atunci când se menține un ciclu de răcire adecvat, componentele hardware vor fi puternice și precise din punct de vedere dimensional.

Ejectare și finisare

Când piesa este solidă, matrița este deschisă, iar componenta este literalmente ejectată de pinii ejectoare. Acesta este momentul în care produsul este modelat, dar are un exces de material denumit în mod obișnuit flash. Acesta este îndepărtat, iar porțiunea poate fi supusă unor procese de finisare suplimentare de lustruire, anodizare sau acoperire pentru a-i îmbunătăți aspectul și lucrabilitatea. Ciclul poate fi ulterior repetat continuu, iar producătorii pot produce un număr foarte mare de piese hardware de același tip, turnate sub presiune, cu o eficiență foarte mare.

Beneficiile turnării hardware sub presiune

Precizie și acuratețe

Printre cele mai puternice aspecte pozitive ale turnării hardware sub presiune se numără precizia ridicată pe care procesul o poate oferi. Proiectele complicate care sunt tolerate strict pot fi generate în cadrul procesului, iar acest lucru poate evita prelucrările ulterioare sau chiar le poate elimina complet. Această precizie înseamnă că toate componentele se potrivesc utilizării lor, fie că este vorba despre un vehicul, un produs electronic sau hardware pentru construcții. De asemenea, producătorii apreciază faptul că pot crea forme complexe în cadrul aceluiași proces, în loc să utilizeze diverse procese de fabricație.

Rezistență și durabilitate

Metalele turnate sub presiune sunt recunoscute ca având o capacitate mecanică puternică și o anduranță remarcabilă. Componentele hardware fabricate prin procesul de turnare hardware sub presiune sunt capabile să suporte o greutate mare, aplicații repetate și să fie supuse uzurii fără ca funcționalitatea lor să fie afectată. Acesta este motivul pentru care aceste piese tind să fie aplicate în cele mai fiabile industrii, cum ar fi industria auto și aerospațială. Durabilitatea lor implică, de asemenea, o nevoie redusă de înlocuire a produselor, iar acest lucru reprezintă o valoare adăugată pentru producător și pentru utilizatorii finali, de asemenea.

Economic atunci când se lucrează cu cantități mari

Procesul de turnare este foarte ieftin atunci când producția de masă trebuie să fie realizată după producerea matriței. Întreprinderile pot produce mii sau milioane de piese de același tip cu o variație foarte mică. Această capacitate de a produce pe scară largă și la un cost unitar scăzut se numără printre factorii care fac ca turnarea sub presiune a hardware-ului să fie mai de dorit în comparație cu alte procese, cum ar fi forjarea sau prelucrarea. Turnarea sub presiune oferă o soluție impecabilă producătorilor care trebuie să facă un compromis între calitate și prețuri mai mici.

Calitatea suprafeței

Un alt avantaj important este calitatea finisării suprafeței în cursul turnării. Componentele hardware turnate sub presiune au, de obicei, suprafețe netede și omogene care nu necesită multe sau nicio prelucrare ulterioară. Acest lucru le face ideale pentru acoperire, vopsire, anodizare sau placare în funcție de funcționalitatea și cerințele estetice ale produsului final. Finisajul înalt nu numai că îmbunătățește aspectul, dar oferă și rezistență la orice coroziune și uzură.

Eficiența materialelor

Turnarea sub presiune este unul dintre cele mai eficiente procese de producție din punct de vedere al utilizării materialelor. Precizia care este asociată cu injectarea metalului topit în matriță înseamnă că se irosește foarte puțin material. Chiar și cantitățile minore de conținut redundant pot fi reutilizate și reciclate și, astfel, procesul este atât ecologic, cât și accesibil. Acest lucru este valabil în special pentru industriile din zilele noastre, în care durabilitatea devine o prioritate.

Versatilitatea designului

În plus față de avantajele clasice, un alt beneficiu semnificativ al turnării hardware sub presiune este flexibilitatea sa. Procesul le permite inginerilor să creeze componente de aproape orice formă, inclusiv modele complexe, pereți subțiri și detalii fine greu de creat prin procese alternative. O astfel de flexibilitate permite, de asemenea, producătorilor să fie mai inovatori și să dezvolte hardware care să răspundă atât cerințelor de funcționalitate, cât și celor estetice.

Viteză și eficiență

Turnarea sub presiune este apreciată și în ceea ce privește viteza. Întregul ciclu al procesului de injectare, răcire și ejectare poate dura câteva secunde sau minute, în funcție de dimensiunea piesei. Acest lucru are un ciclu de timp de producție semnificativ scurt, în care companiile pot produce și îndeplini cereri ridicate și termene stricte, fără a compromite calitatea. Turnarea hardware sub presiune este mult mai eficientă în producția la scară largă în comparație cu tehnicile mai lente, cum ar fi turnarea în nisip.

Consistența producției în masă

Uniformitatea este importantă în industriile în care piesele interschimbabile sunt importante. Deoarece la fiecare ciclu de turnare sub presiune sunt create componente de aceeași mărime și cu aceleași proprietăți, procesul este utilizat pentru a garanta consecvența pe parcursul producției în masă. Rezultatul unei companii care a realizat o sută de piese și al uneia care a realizat o mie este același. Acesta este unul dintre punctele forte ale turnării sub presiune care definește acest nivel de repetabilitate.

Aluminum Die Casting Hardware

Aluminiul este unul dintre cele mai frecvent utilizate materiale în timpul acestui proces. Popularitatea Aluminum die casting hardware se datorează faptului că aluminiul este ușor, fără coroziune și are caracteristici mecanice excelente.

Hardware-ul realizat în termeni de hardware din aluminiu turnat sub presiune își poate găsi utilizarea în industrii precum:

- Automobile - Suporturi, carcase și conectori.

- Electronică - Radiatoare, carcase și conectori.

- Construcție - Fitinguri de ferestre și uși, mânere de uși și încuietori de uși.

Celălalt avantaj semnificativ al hardware-ului din aluminiu turnat sub presiune este că are rezistența unui obiect și, în același timp, este ușor în greutate, astfel încât este deosebit de util în sectorul transporturilor, unde eficiența combustibilului este crucială.

În cele din urmă, este ușor să se facă o acoperire, anodizare sau vopsire a hardware-ului din aluminiu turnat sub presiune pentru a se potrivi cerințelor de proiectare și pentru a oferi producătorilor atât flexibilitate funcțională, cât și estetică.

Zinc Die Casting Hardware

Zincul este o altă materie primă importantă în industrie. Zinc turnat sub presiune hardware are diferite avantaje în comparație cu cel al aluminiului. Deși zincul este mai greu, este, de asemenea, mai puternic și oferă o mare rezistență la impact și la uzură.

În cazul produselor care necesită detalii fine și finisaje de suprafață bune, de exemplu fitinguri decorative, încuietori, balamale și produse electronice de larg consum, se utilizează în mod obișnuit feroneria din zinc turnat sub presiune. Fluiditatea superioară de turnare a zincului permite producătorilor să realizeze cu ușurință modele complexe care nu ar fi fost realizate cu alte metale.

Durabilitatea ridicată a feroneriei din zinc turnat sub presiune este unul dintre cele mai mari puncte forte ale sale în situațiile în care componentele sunt supuse în mod constant presiunii mecanice. Acest lucru este adecvat pentru feroneria de mobilier, accesorii industriale și unelte.

În plus, turnarea sub presiune a zincului hardware prezintă o bună rezistență la coroziune și poate fi placată cu diverse finisaje pentru a asigura protecție, precum și un aspect frumos.

Piese hardware turnate sub presiune

Când ne referim la piese hardware turnate sub presiune, ne referim la numeroasele produse care sunt fabricate prin acest proces. Acestea includ:

- Feronerie pentru uși și ferestre - Mânere, balamale și încuietori.

- Componente auto - Componente de montare, carcase și suporturi.

- Hardware mobilă - Mânere și accesorii decorative, precum și suporturi.

- Componente electronice - Conectori, radiatoare și carcase.

Piesele hardware de turnare sub presiune sunt versatile și, prin urmare, sunt foarte importante în majoritatea industriilor. De asemenea, aceste componente sunt importante pentru producători deoarece sunt funcționale, precise și accesibile.

Pe lângă aceasta, piesele hardware turnate sub presiune pot fi adaptate pentru a satisface nevoile speciale ale aplicațiilor individuale. Aceste componente pot fi dezvoltate pentru a oferi performanțe excelente, indiferent dacă este vorba de rezistență, design ușor sau atractivitate vizuală.

În cele din urmă, există o cerere tot mai mare pe piața mondială de componente hardware turnate sub presiune, datorită necesității de a stabili o producție eficientă și scalabilă de produse pentru a satisface consumatorii.

Profiluri aplicate în industrii

Industria auto

Industria automobilelor este un client masiv al turnării sub presiune a pieselor dure, deoarece mașinile utilizează numeroase componente ușoare și rezistente. Turnarea sub presiune oferă precizie, precum și economii de costuri în carcasele motoarelor și în amenajările interioare, printre altele.

Industria electronică

Atât feroneria din alamă turnată sub presiune, cât și feroneria din zinc turnat sub presiune sunt esențiale în electronică, în special în producția de carcase, conectori și piese de răcire.

Construcții și mobilier

Turnare sub presiune piesele de feronerie sunt utilizate de obicei ca mânere, încuietori, balamale și elemente decorative în construcții și în producția de mobilier.

Echipamente aerospațiale și industriale

Componentele ușoare și rezistente sunt apreciate în industria aerospațială, în timp ce industria utilajelor industriale se bucură de beneficiile componentelor hardware fiabile fabricate prin tehnologia turnării sub presiune.

Hardware Materiale de turnare sub presiune

Aluminiu

Aluminiul este un material relativ popular, care este utilizat de obicei pentru a produce așa-numitele accesorii turnate din aluminiu. Aluminiul este ușor, necorosiv și rezistent și este potrivit în sectoarele auto, aerospațial sau electronic. Acesta s-ar dovedi benefic, în special atunci când minimizarea greutății este o preocupare, cum ar fi în cazul transportului, unde economia de combustibil este un factor. Aluminiul poate rezista la temperaturi ridicate de funcționare și de aceea este cel mai preferat pentru a fi utilizat în piesele de motor și, de asemenea, în cazurile electronice.

Zinc

Zincul este o altă soluție populară care este foarte puternică și poate capta detalii foarte fine. Feroneria din zinc turnat sub presiune este utilizată în mod obișnuit atunci când produsul este un fiting decorativ, o încuietoare sau o balama și este necesară capacitatea de a fi puternică și precisă. Zincul are o forță naturală de rezistență la impact și uzură și, ca atare, este o alegere bună pentru a fi utilizat în aplicații în care piesele de feronerie se confruntă cu o utilizare frecventă sau sunt supuse stresului mecanic. De asemenea, oferă un finisaj de suprafață neted, care poate fi ușor placat sau acoperit, ceea ce îl face foarte durabil și atractiv.

Magneziu

O altă alegere de turnare sub presiune este magneziul, care, în hardware-ul general, nu este utilizat la fel de frecvent ca aluminiul și zincul. Este foarte ușor, dar foarte puternic, prin urmare util în industria aerospațială și electronică. Deși magneziul nu este întotdeauna materialul inițial de luat în considerare la turnarea sub presiune a pieselor hardware, acesta este luat în considerare în scenarii în care reducerea greutății este primordială, dar nu există nicio reducere a performanței.

Aliaje de cupru și alamă

În unele echipamente specifice, se folosesc aliaje de cupru și alamă. Acestea nu sunt la fel de răspândite ca aluminiul sau zincul, dar metalele sunt excelente pentru rezistența la uzură și au o bună conductivitate electrică. Acest lucru le face aplicabile elementelor hardware care necesită integrarea atât a caracteristicilor mecanice, cât și a celor electrice, cum ar fi unii conectori sau terminale.

Viitorul Hardware Die Casting

Odată cu dezvoltarea tehnologiei, importanța "turnării hardware sub presiune" este probabil să crească și mai mult. Procesul devine din ce în ce mai rapid și mai precis datorită automatizării și proiectării asistate de calculator. Se dezvoltă noi aliaje pentru a crește rezistența, a reduce greutatea și a îmbunătăți rezistența la coroziune.

Această industrie este, de asemenea, afectată de accentul din ce în ce mai mare pus pe durabilitate. Turnarea sub presiune este o opțiune ecologică, deoarece metalele reciclabile precum aluminiul și zincul pot fi reciclate. Întreprinderile adoptă strategii de producție mai ecologice pentru a minimiza consumul de energie și risipa.

Industriile vor depinde și în viitor de turnarea sub presiune a hardware-ului pentru a furniza piesele robuste, eficiente și precise de care au nevoie produsele moderne.

Concluzie

În concluzie, importanța turnării hardware sub presiune s-a dovedit a fi unul dintre cele mai vitale procese din producția contemporană, care oferă sectorului industrial posibilitatea de a dezvolta componente hardware precise, durabile și rentabile. Turnarea sub presiune este o tehnică care permite crearea de forme complicate cu un nivel ridicat de detaliu, finisaje frumoase și calitate ridicată, spre deosebire de alte metode convenționale. Acest lucru o transformă într-o opțiune perfectă atunci când industria în cauză are cerințe semnificative de fiabilitate și precizie.

Domeniile de utilizare ale acestui proces sunt foarte diverse. Deoarece producția de aluminiu turnat sub presiune hardware, care oferă o structură ușoară și totuși puternică pentru a fi utilizată pe piața auto și aerospațială, până la hardware din zinc turnat sub presiune, a cărui rezistență este bine cunoscută și care oferă detaliile necesare în produsele de consum, domeniul de aplicare al acestei tehnici este greu de egalat. În plus, varietatea mare de piese de feronerie turnate sub presiune garantează faptul că întreprinderile din domeniul construcțiilor, electronic, al mobilei și din alte domenii pot găsi componentele care se potrivesc cerințelor lor.

Cel mai interesant aspect al așa-numitei turnări sub presiune de hardware este că permite producția de masă cu conservarea producției de masă și, în același timp, calitatea suprafeței și rezistența sunt excepțional de bune. Odată cu dezvoltarea tehnologiei și a industriei care solicită oferirea de soluții hardware de înaltă performanță, turnarea sub presiune nu va face decât să se consolideze și va rămâne unul dintre pilonii industriei mondiale.