Turnarea sub presiune în cameră rece este un tip de tehnică de producție de precizie aplicată în fabricarea de componente metalice complicate caracterizate prin niveluri ridicate de rezistență și precizie. Acest proces poate fi utilizat cel mai bine în cazul metalelor care au un prag ridicat al punctului de topire, cum ar fi aluminiul, alama și aliajele de cupru. Sistemele de turnare sub presiune cu cameră rece nu sunt plasate în metal topit ca un sistem de turnare sub presiune cu cameră caldă; în schimb, metalul este pus în mașina de turnare sub presiune cu cameră rece prin încărcarea manuală a metalului în mașina de turnare sub presiune cu cameră rece după ce acesta este topit într-un alt cuptor. Acest aranjament uzează mai puțin mașina și utilizează aliaje mai rezistente.

Printre factorii importanți care determină companiile să opteze pentru utilizarea acestei metode se numără avantajele și dezavantajele speciale ale turnării sub presiune cu cameră rece. Aceasta are o precizie dimensională de top, finisaje de suprafață netede, precum și timpi de ciclu lungi. Cu toate acestea, rezistența și durabilitatea constituenților sunt preferatele sale pe piețele auto, aerospațială și electronică.

Diferența dintre turnarea sub presiune cu cameră caldă și cea cu cameră rece este esențială pentru a face alegerea corectă a procesului. Turnarea sub presiune cu cameră caldă este mai rapidă și se aplică metalelor cu punct de topire scăzut, cum ar fi zincul, în timp ce sistemul de turnare sub presiune cu cameră rece este conceput pentru a face față temperaturilor mai ridicate și metalelor mai rezistente. Producătorii vor putea, de asemenea, să producă cu ajutorul acestui proces piese durabile și fiabile care au un grad ridicat de precizie în specificațiile lor.

În articolul de față, vom discuta despre principiul de funcționare al turnării sub presiune cu cameră rece, părțile sale principale, natura metalului utilizat și parametrii tehnologici ai turnării sub presiune cu cameră rece, inclusiv forța de strângere și durata ciclului. Avantajele și dezavantajele turnării sub presiune cu cameră rece vor fi, de asemenea, luate în considerare pentru a vă oferi o imagine completă a acestui important proces de fabricație.

Tabla de conținut

ToggleCe este turnarea sub presiune cu cameră rece?

Cameră rece turnare sub presiune: Un proces de turnare sub presiune cu cameră rece este un proces de turnare a metalului în care metalul topit este introdus manual sau automat într-o cameră rece separată din afara sistemului de injecție. Ulterior, metalul este împins cu presiune ridicată într-o cavitate de turnare, ceea ce face ca metalul să se răcească și să se cristalizeze în forma dorită.

Se aplică de obicei metalelor cu un punct de topire mare, cum ar fi alama, aluminiul și aliajele de cupru. Scopul de a evita coroziunea și oboseala termică care pot duce la funcționarea necorespunzătoare a componentelor sistemului de injecție, spre deosebire de camera fierbinte procesul de turnare sub presiune, în care mecanismul de injecție este suspendat în metalul topit, procedeul camerei reci menține separați instalațiile de injecție.

Aplicarea practicii acesteia din urmă, și anume, turnarea sub presiune în cameră rece, este deosebit de avantajoasă, în cazul în care metalele utilizate ar dăuna componentelor, contactându-le. Presiunea ridicată poate fi utilizată în procesul de injecție în sine și ar fi posibile componente mai dense, mai rezistente, cu un finisaj de suprafață strălucitor și stabilitate dimensională.

Procesul de turnare sub presiune - pas cu pas

Scopul tehnicii de turnare sub presiune în cameră rece este de a realiza piese metalice foarte precise și dure care sunt compuse frecvent din aliaje care au puncte de topire la temperaturi ridicate, cum ar fi aluminiul și alama. Să prezentăm pas cu pas modul de funcționare:

1. Cuptorul extern este utilizat pentru topirea metalului

Procesul este similar cu cel de turnare în cameră caldă, cu excepția faptului că topirea metalului se face într-un cuptor separat, în exterior. Acest lucru este necesar deoarece metalul topit în turnarea în cameră rece va provoca un nivel ridicat de căldură în interior care nu poate fi manipulat. Metalul este topit, după care poate fi transferat în mașina de turnare.

2. Turnarea metalului topit în manșonul Shot Sleeve

Ulterior, metalul topit este turnat în manșonul de injecție din mașina de turnare sub presiune. Acest lucru se face manual sau cu ajutorul unui braț. Manșonul de injecție este un tub puternic, rezistent la căldură, în care metalul se odihnește și este ulterior injectat. Acest lucru trebuie făcut foarte repede pentru a preveni solidificarea prematură.

3. Plonjorul forțează metalul în matriță.

Un piston de oțel se deplasează în manșonul de injecție și presează metalul topit la presiune ridicată în cavitățile matriței. Forța se asigură că metalul umple matrița chiar și în orice model complicat sau cu un perete foarte subțire și reduce șansele apariției oricăror defecte, cum ar fi buzunarele de aer.

4. Există solidificarea metalului în matriță

Când matrița este umplută, metalul începe să se răcească și să se solidifice în interiorul matriței. Această etapă de solidificare este foarte importantă în obținerea unei piese bune și precise. Timpul de răcire depinde de metalul piesei, de grosimea piesei și de temperatura matriței.

5. Matrița de alamă și știfturile de ejecție forțează ieșirea piesei turnate

Când piesa s-a solidificat, unitatea de prindere a mașinii deschide matrița, iar știfturile de ejecție forțează ieșirea piesei din cavitatea matriței. Porțiunea este apoi mutată la o stație de răcire sau la o stație de tăiere.

6. Îndepărtarea strălucirii (îndepărtarea excesului de metal)

Există un surplus de metal pe părțile laterale, numit flash, care se află în jurul marginilor piesei turnate, acolo unde jumătățile matriței se unesc. Aceasta este apoi îndepărtată prin tăiere mecanică, șlefuire sau prelucrare, în funcție de finisajul necesar. Acest lucru va împiedica lucrările finale să fie sub forma și toleranța dorite.

7. Resetarea ciclului matriței și lubrifierea

Matrița este spălată și unsă înainte de a intra în următorul ciclu pentru a fi de bună calitate și pentru a evita lipirea. După ce s-a terminat ungerea, matrița este din nou fixată, iar mașina este repornită pentru mai multe cicluri.

8. Inspecția calității și finisarea

Aceasta este o piesă completă care este verificată pentru a se asigura că nu există defecte de calitate, cum ar fi fisuri, contracții sau anomalii pe suprafață. În funcție de cerințele de utilizare finală a piesei, aceasta poate fi supusă unor prelucrări suplimentare, unui tratament de suprafață sau asamblată (dacă este necesar).

Metale care urmează să fie utilizate în procesul de turnare sub presiune în cameră rece

Metalele cu grad ridicat de topire vor beneficia de utilizarea turnării sub presiune în cameră rece. Astfel de metale sunt foarte puternice și rezistente la căldură, deoarece sunt foarte primitoare pentru structuri. Următoarele metale sunt utilizate în mod obișnuit în timpul acestui proces

Aliaje de aluminiu

Cel mai venerabil metal în turnarea sub presiune cu cameră rece este aluminiul. Acesta este ușor, rezistent la coroziune și prezintă un raport rezistență/greutate ridicat. Componentele din aluminiu sunt utilizate în industria auto, aerospațială și electronică, deoarece aceste domenii necesită precizie și durabilitate.

Aliaje de magneziu

Cel mai ușor metal structural turnat sub presiune este magneziul. Acesta este utilizat datorită rezistenței sale și capacității sale de a amortiza vibrațiile. Aliajele de magneziu pentru industria aerospațială și electronică sunt ceva mai ieftine de turnat în matrițe cu cameră rece, dar multe sunt turnate mai tipic în sisteme cu cameră caldă.

Aliaje de alamă și cupru

Piesele cu rezistivitate scăzută și protecție împotriva coroziunii sunt fabricate din aliaj de cupru și alamă. Metalele sunt potrivite pentru articole sanitare, echipamente marine și conectori electrici. Acestea sunt extrem de durabile și rezistente la uzură, ceea ce sugerează adecvarea lor în medii extreme.

Aliaje zinc-aluminiu ( Z A )

Pentru a spori rezistența și fluiditatea, aliajele ZA amestecă zinc cu cantități mai mari de aluminiu. În turnarea în cameră rece, aceste aliaje sunt utilizate atunci când sunt necesare o finisare fină a suprafeței și o rezistență ridicată la sarcină (hardware pentru mașini de spălat, angrenaje și piese ornamentale).

Aliaje speciale

Aplicațiile special concepute pot necesita aliaje speciale, inclusiv aliaje pe bază de nichel sau pe bază de titan. Acestea își găsesc aplicabilitatea în industrii precum industria aerospațială sau echipamentele medicale, unde capacitatea lor de a lucra sub un nivel ridicat de stres este semnificativă. Cu toate acestea, ele sunt mai puțin răspândite deoarece sunt scumpe și complexe.

Tabelul este prezentat mai jos

Următorul tabel este curat și clar cu proprietățile metalelor tuturor celor care utilizează profile de turnare sub presiune cu cameră rece, densitățile acestor metale, punctul lor de topire, caracteristicile principale și utilizările lor:

| Metal | Densitate (g/cm³) | Punct de topire (°C) | Caracteristici principale | Aplicații tipice |

| Aliaje de aluminiu | 2.7 | ~660 | Ușoare, rezistente la coroziune, conductivitate bună | Piese auto, carcase electronice, componente aerospațiale |

| Aliaje de magneziu | 1.7 | ~650 | Ultra-ușor, raport rezistență/greutate bun | Suporturi aerospațiale, dispozitive mobile și cadre structurale |

| Aliaje de cupru | 8.9 | ~1085 | Conductivitate electrică/termică excelentă, rezistent la coroziune | Conectoare electrice, fitinguri sanitare și feronerie marină |

| Alamă | ~8.4 | ~900-940 | Puternic, rezistent la coroziune, prelucrabilitate bună | Feronerie decorativă, supape, angrenaje |

| Zinc-aluminiu (ZA) | ~5.0 | ~380-500 | Finisaj de suprafață bun, rezistență la uzură și ușor de turnat | Componente industriale, accesorii pentru mobilier și carcase de pompe |

| Aliaje de nichel/titan | 8.0-8.9 | 1300+ | Rezistență ridicată, rezistență la temperaturi extreme | Industria aerospațială, apărare, componente medicale specializate |

Camera rece Die Casting Componente de mașini

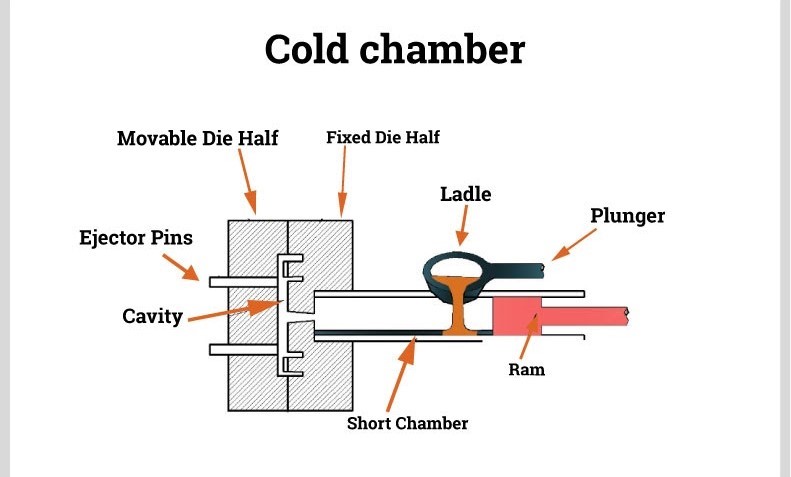

O mașină de turnare sub presiune cu cameră rece este o mașină sofisticată care procesează sau se ocupă cu metale topite fierbinți, cum ar fi aluminiu, alamă și magneziu. Toate componentele sunt colaborative și se asigură că oferă o turnare precisă, rapidă și consistentă a metalelor. Principalele componente și rolurile lor sunt prezentate mai jos:

1. Cuptor (unitate de topire externă)

În cazul turnării sub presiune cu cameră rece, cuptorul este extern, spre deosebire de sistemele cu cameră caldă. În această zonă independentă, metalul topit este topit și apoi transferat manual sau automat în manșonul de injecție. Astfel, metalul topit este separat, astfel încât să nu intre în contact cu părțile interne sensibile, și permite manipularea aliajelor cu punct de topire ridicat.

2. Manșon de lovitură

Se utilizează un tub orizontal din oțel numit manșon de injecție, în care se toarnă metalul topit înainte de injectare. Acesta conține temporar metalul topit și îl direcționează pentru a curge în cavitatea matriței atunci când se exercită presiune cu ajutorul pistonului. Manșonul de injecție trebuie să fie capabil să reziste la căldură și la abraziune la fiecare ciclu de turnare.

3. Plonjor și tijă de plonjor

Un piston este un obiect asemănător unui piston (având forma unei tije) care forțează metalul topit să iasă din manșonul de injecție și să intre în matriță. Acesta este atașat la o tijă și se deplasează cu viteză și putere mari, iar cavitatea este umplută cu viteză mare pentru a reduce posibilitatea apariției unor defecte precum porozitatea sau închiderile la rece.

4. Matriță sau matriță

Produsul final este modelat cu ajutorul matriței. Acesta este format din două jumătăți, care sunt jumătatea mobilă (matrița de ejectare) și jumătatea fixă (matrița de acoperire). În matriță există canale interne complicate de răcire, de aerisire și de curgere a metalului. O bună proiectare a matriței va garanta precizia dimensiunilor și un finisaj neted.

5. Unitate de strângere

Această unitate menține jumătățile matriței în contact la injectarea la presiune ridicată. Îl supune la mii de kilograme de presiune astfel încât metalul topit să nu se scurgă. Când solidificarea a fost obținută, unitatea de prindere se deplasează pentru a deschide matrița pentru a putea ejecta piesa finită.

6. Sistemul de ejecție

Odată ce metalul s-a solidificat în matriță, piesa este ejectată din matriță cu ajutorul unor știfturi sau mecanisme de ejecție. Acești pini sunt fixați în așa fel încât să nu distrugă obiectul turnat. Acestea au o producție de volum mare, care este de obicei automatizată și are senzori de detectare a pieselor.

7. Sistemul de răcire

Există un sistem de răcire, care implică canale de apă sau ulei în interiorul matriței pentru a regla temperatura. Acesta ajută la controlul timpului de solidificare a piesei de turnare și reduce durata ciclului. O bună răcire evită supraîncălzirea matriței și asigură o bună uniformitate a piesei.

8. Sisteme hidraulice și de control

Mașinile moderne de turnare sub presiune cu cameră rece sunt echipate cu sisteme hidraulice cooperative pentru a regla mișcarea pistonului, a unității de strângere, precum și a sistemului de ejecție. Sistemele de control computerizate monitorizează acestea și controlează cu precizie viteza, presiunea, timpul și temperatura de injectare în matriță.

9. Sistemul de lubrifiere

La fiecare ciclu, lubrifianții sunt pulverizați pe suprafețele matriței și ale manșonului de injecție pentru a minimiza frecarea, a îmbunătăți mișcarea metalului și a evita lipirea. Sisteme automate de lubrifiere. Sistemele automate de lubrifiere sunt utilizate în medii cu volume mari, în care se caută consecvență și timp minim petrecut de mașină.

10. Dispozitive de siguranță și dispozitive de monitorizare

În ceea ce privește siguranța, operatorii sunt protejați, deoarece mașinile cu cameră frigorifică dispun de interblocări de siguranță, opriri de urgență și senzori de temperatură pentru a garanta funcționarea funcțională. Sistemele de monitorizare ar oferi înregistrări în timp real privind performanța mașinilor și identificarea timpurie a problemelor.

Ce înseamnă forța de strângere și durata ciclului?

Timpul ciclului și forța de strângere sunt parametrii de performanță necesari în cazul turnării sub presiune cu cameră rece. Acestea au un impact direct asupra calității pieselor, vitezei de producție și eficienței mașinii. Cunoașterea acestor termeni îi ajută pe producători să maximizeze producția și să minimizeze defectele.

Forța de strângere

Forța de strângere este presiunea care menține închise cele două jumătăți ale matriței atunci când este injectat metalul topit. Metalul topit este turnat într-o matriță cu o presiune foarte mare (uneori 10 000 psi sau chiar mai mult) în cazul turnării sub presiune cu cameră rece și, prin urmare, matrița trebuie să fie blocată ferm pentru a preveni separarea sau scurgerea.

- În funcție de dimensiunea și complexitatea unei piese, forța de strângere se măsoară în tone, fiind sugerată o medie de peste 100 până la mai mult de 3.000 de tone.

- Forța de strângere necesară se bazează pe suprafața de turnare, în proiecție, și pe presiunea de injecție.

- Atunci când forța aplicată este insuficientă, metalul topit poate scăpa la linia de separare, creând defecte numite "flash".

- În cazul în care este prea mare, mașina poate fi supusă unei uzuri inutile sau o piesă se poate deforma prin supracompresie.

- Forța de strângere adecvată produce piese turnate curate și precise, cu toleranțe strânse.

Durata ciclului

Durata ciclului este timpul necesar pentru turnare folosind un ciclu complet al mașinii, adică de la momentul în care mașina injectează până la momentul în care următoarea mașină injectează. În cazul turnării sub presiune cu cameră rece, ciclul va cuprinde:

- Turnarea metalului în manșonul de injecție

- Umplerea cu metal a matriței. Injectarea metalului în matriță

- Răcirea și solidificarea piesei: Răcirea și solidificarea piesei

- Deschiderea și ejectarea piesei

- Lubrifierea și încărcarea pentru următorul bang

Durata obișnuită a ciclului camerei reci este cuprinsă între 30 de secunde și 2 minute, în funcție de aliaj, grosimea și complexitatea piesei. Cu cât ciclurile sunt mai mici, cu atât va avea loc o producție mai mare, deși există riscul de a nu se umple complet sau de a nu se răci corespunzător. Ciclurile mai lungi sunt mai bune în ceea ce privește turnarea, dar mai scăzute în ceea ce privește producția și costul. Într-un mediu de producție cu volume mari, este important să se optimizeze durata ciclului pentru a menține echilibrul între calitate și eficiență.

Motivele pentru care acestea sunt importante sunt:

O mașină de turnare sub presiune ar trebui să producă o forță de strângere suficientă pentru a rezista presiunii de injecție a metalului topit fără deschiderea matriței. Între timp, există un timp de ciclu bine optimizat pentru a asigura o producție rapidă fără dificultăți în turnare.

Toate acestea se combină pentru a avea un impact direct asupra următorilor factori:

- Productivitate

- Consistența părții

- Costuri operaționale

- Durata de viață a sculelor

Avantaje și dezavantaje ale turnării sub presiune în cameră rece

Cameră rece turnare sub presiune: Turnarea sub presiune în cameră rece este o metodă ideală de fabricare a componentelor metalice complexe și puternice din aliaje cu punct de topire ridicat, cum ar fi aluminiul, magneziul și cuprul. Deși aceasta este o metodă foarte eficientă în aplicațiile industriale, ea are puncte forte și puncte slabe specifice. Avantajele și dezavantajele turnării sub presiune cu cameră rece, să le analizăm în detaliu.

Beneficiile turnării sub presiune cu cameră rece

1. Potrivirea perfectă cu metalele de înaltă temperatură

Printre beneficiile turnării sub presiune cu cameră rece se numără faptul că are aliaje de topire destul de ridicate, care includ aluminiu, alamă și cupru. Aceste metale nu pot fi utilizate în mașina cu camere fierbinți deoarece ar coroda sau ar rupe piesele de injecție. Aceste aliaje mai dure pot fi prelucrate în procesul de cameră rece care are un sistem extern de topire.

2. Precizie și repetabilitate superdimensionale

Mașinile cu cameră rece toarnă piese de cea mai mare precizie și toleranță strânsă și, în multe cazuri, necesită o prelucrare redusă după turnare. Acest lucru este necesar în special în industrii precum cea aerospațială sau auto, unde chiar și abaterile minore pot cauza probleme de performanță sau chiar de siguranță. Injecția de înaltă presiune face ca formele complexe și modelele cu pereți subțiri să fie detaliate cu acuratețe, ciclu după ciclu.

3. Rezistență mecanică mai mare

Un alt avantaj este acela că piesele realizate prin acest proces au o structură densă și fină. Presiunea ridicată și viteza de umplere a matriței permit metalului topit să adere complet la forma matriței, eliminând porozitățile și microfisurile. Aceasta conduce la componente care nu sunt doar stabile din punct de vedere dimensional, ci și suficient de robuste pentru a rezista la sarcini mecanice.

4. Rezistența la coroziune și încălzire

Metalele precum aluminiul și magneziul sunt în mod natural rezistente la coroziune, ceea ce le face potrivite pentru utilizarea în zone cu condiții de umiditate sau chiar substanțe chimice. Un alt avantaj este că aceste materiale își păstrează structura la temperaturi ridicate, iar acest lucru poate fi util în piese de motor, radiatoare și carcase de echipamente electronice.

5. Automatizare a preproducției la scară largă - ușor de utilizat

Brațele robotizate pot fi instalate pe mașini de turnare sub presiune cu cameră rece, sisteme automate de turnare, sisteme de pulverizare a matrițelor și piese care se ejectează automat. Integrarea favorizează fabricarea eficientă și rapidă a mii de piese, cu menținerea calității. Cu toate că investiția inițială poate fi mare, procesul poate fi automatizat cu ușurință, costurile unitare rezultate pot fi mai mici.

Dezavantajele turnării sub presiune cu cameră rece

1. Creșterea duratei ciclului

Camera rece este mai lentă în comparație cu procesul de turnare sub presiune cu cameră caldă. Ciclul necesită turnarea manuală sau robotizată a metalului topit în manșonul de injecție, ceea ce costă timp și reduce numărul de piese care pot fi produse pe oră. Acesta ar putea să nu fie potrivit atunci când liniile de producție sunt foarte rapide.

2. Creșterea costurilor inițiale și de operare

Mașinile cu cameră rece costă, de obicei, mai mult decât celelalte tipuri, deoarece au un design robust și necesitatea de a avea un cuptor exterior. Costul operațiunilor este, de asemenea, crescut din cauza energiei consumate în topirea separată a metalului și a utilizării mai multor accesorii de manipulare și a forței de muncă.

3. Risc de porozitate și posibilitate de oxidare

Deoarece metalul topit este deplasat prin aer liber și injectat, acesta intră în contact cu oxigenul și poate fi supus oxidării. În timpul procesului de injectare, aerul ar putea, de asemenea, să rămână prins, creând porozități de gaz. Dacă nu sunt controlate prin controlul procesului și proiectarea matriței, aceste defecte pot deteriora rezistența și aspectul piesei turnate finite.

4. Există cerințe de întreținere îmbunătățite

Manșoanele de împușcare, plonjorul și matrițele, din cauza temperaturilor crescute de funcționare și a aliajelor abrazive, se uzează mai repede. Prin urmare, cerințele de întreținere sunt mai des cruciale pentru a evita defecțiunile de turnare, precum și opririle neplanificate.

5. Nepotrivit cu aliaje cu punct de topire scăzut

Metalele care se topesc la temperaturi relativ scăzute, cum ar fi zincul sau plumbul, nu vor fi bine turnate prin turnare în cameră rece. Astfel de materiale sunt mai bine tratate prin turnare în cameră caldă, care este mai rapidă, mai rentabilă și mai potrivită pentru producția de scurtă durată sau pentru producția de piese complicate cu aliaje cu topire scăzută.

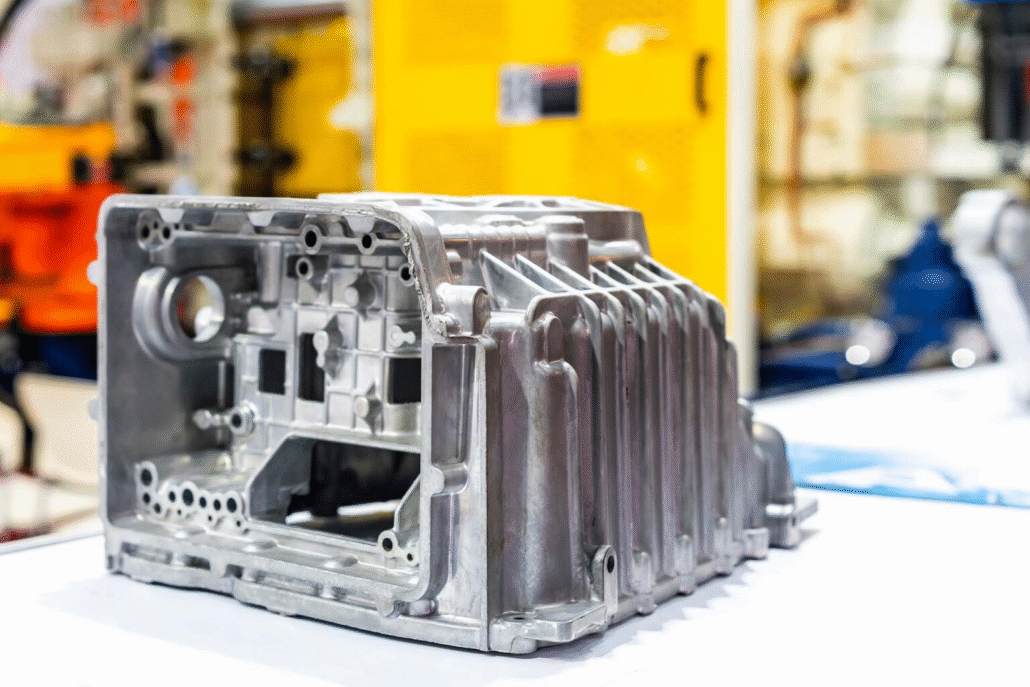

Utilizări ale turnării sub presiune cu cameră rece

Procesul are o gamă largă de aplicații într-o serie de sectoare dificile datorită capacității sale de a sintetiza produse robuste, dar ușoare. Domenii de aplicare. Unele domenii importante de aplicare sunt:

- Automobile: Carcase și blocuri motor, piese de transmisie și componente structurale.

- Aerospațial: Componente ușoare și au adesea toleranțe fine.

- Electronică de consum: Carcase și suporturi la care aspectul cosmetic și precizia sunt de interes.

- Piese rezistente la căldură și la coroziune: Industrial Equipment.

Ceea ce face ca turnarea sub presiune în cameră rece să fie deosebit de utilă sunt repetabilitatea și predictibilitatea sa, cruciale atunci când vine vorba de siguranța produsului și integritatea sa structurală, precum și rezistența sa pe termen lung.

Diferența dintre o turnare sub presiune cu cameră caldă și una cu cameră rece

Turnarea sub presiune este un proces eficient care este utilizat în producția contemporană ca o modalitate excelentă de a asigura producția de piese metalice de bună calitate într-o perioadă foarte scurtă și cu o precizie ridicată. În mod normal, există două forme principale ale sistemelor de turnare sub presiune, prima fiind camera caldă și a doua camera rece. Varietățile de turnare sub presiune cu cameră caldă și rece diferă și trebuie să învățați cum să înțelegeți care dintre ele se potrivește specificațiilor dvs., ratei de producție și adecvării materialului cu designul.

1. Compatibilitatea metalelor

Apelul distinctiv semnificativ între turnarea sub presiune cu cameră caldă și turnarea sub presiune cu cameră rece este natura metalelor care urmează să fie utilizate de fiecare mașină. Turnare sub presiune cu cameră fierbinte se aplică aliajelor cu un punct de topire scăzut, cum ar fi zincul, plumbul și staniul. Astfel de metale vor evita deteriorarea interiorului mașinii. turnarea sub presiune cu cameră rece, cu toate acestea, este utilizată cu aliaje care au puncte de topire ridicate, cum ar fi cuprul, aluminiul și magneziul. Acestea sunt metale care vor avea nevoie de o configurație mai puternică, deoarece altfel sunt sortite să distrugă părțile unei mașini cu cameră caldă care sunt scufundate în apă.

2. Procesul de injecție a metalului

Turnare în cameră caldă: Topitura este realizată într-un cuptor încorporat în componența mașinii. Un sistem de alimentare cu metal este scufundat în metalul topit; acesta injectează metalul topit direct în cavitatea matriței.

Turnarea în cameră rece presupune un al doilea cuptor pentru lichefierea metalului. Ulterior, metalul topit este introdus manual sau automat în manșonul de injecție, iar apoi este forțat în matriță. Această distincție între încărcare și injectare este o componentă caracteristică a distincției dintre turnarea sub presiune cu cameră caldă și cea cu cameră rece.

3. Viteza de producție și durata ciclului

Turnarea sub presiune cu cameră caldă tinde să fie mai rapidă și are cicluri mai scurte. Mașina are metalul la îndemână, eliminând pierderile de timp între lovituri. Acest lucru o face foarte convenabilă în producția la scară largă, unde viteza de producție este esențială.

Turnarea sub presiune cu cameră rece are o durată de ciclu mai mare, deoarece necesită mai mult timp pentru turnarea manuală sau robotizată sau pentru perioada de solidificare. Cu toate acestea, este cel mai bine aplicată în fabricarea pieselor care trebuie să fie mai puternice, mai puțin predispuse la coroziune și în ceea ce privește dimensiunile.

4. Proiectarea echipamentelor și a costurilor

Turnare sub presiune cu cameră caldă. Mașinile cu cameră fierbinte sunt în general mai ieftine și mai mici, deoarece nu au nevoie de un cuptor de topire. De asemenea, acestea necesită mai puține echipamente de manipulare. Cu toate acestea, ele pot fi utilizate numai cu metale care au puncte de topire scăzute și sunt necorozive.

Turnare sub presiune cu cameră rece: Sistemele cu camere reci sunt mai mari și mai complicate, folosind cuptoare externe și transferul fost prin brațe sau roboți al metalului topit. Acestea sunt mai flexibile în ceea ce privește acceptarea metalelor mai puternice, dar costă mai mult inițial decât majoritatea celorlalte forme de ambalare. Se crede că sunt o investiție mai sigură în industria aerospațială, auto și electronică.

5. Calitatea pieselor și utilizarea

Ambele sisteme produc piese de înaltă calitate; cu toate acestea, turnarea în cameră rece este de obicei preferată atunci când sunt necesare forme complexe sau piese care trebuie să suporte sarcini sau să fie expuse la mediu. Piesele turnate mai mici și detaliate, cum ar fi conectorii electrici, încuietorile și feroneria de consum, se realizează mai degrabă prin turnare în cameră caldă.

Finisarea suprafeței și nivelul de porozitate al pieselor sunt, de asemenea, factori care determină diferența dintre turnarea sub presiune cu cameră caldă și cea cu cameră rece. Sistemele cu cameră caldă pot fi mai netede și pot cauza mai puțină porozitate datorită unei injecții mai rapide, dar cu prețul unei injecții mai lente, sunt mai slabe și mai rezistente la căldură decât turnarea cu cameră rece.

Motivele pentru care producătorii folosesc turnarea sub presiune cu cameră rece

Deși ciclurile mai lente sunt o caracteristică a sistemelor cu cameră rece, mai degrabă decât a celor cu cameră caldă, metoda poate fi totuși preferată de mulți producători, datorită mai multor factori:

- Flexibilitatea materialului: Tehnologia este flexibilă pentru a facilita o mare varietate de metale rezistente la coroziune.

- Calitate mai bună a pieselor: Atunci când piesele sunt supuse unor presiuni mai mari, se obține un control mult mai mare, ceea ce face ca acestea să fie mai dense și mai consistente.

- Cost-eficiență în volume mari: Acest lucru poate fi costisitor în ceea ce privește configurarea și sculele, dar costul pe unitate este redus dramatic în cazul tirajelor mari.

Atunci când este combinat cu procese automatizate, procesul poate fi scalat cu ușurință, menținând nivelurile de înaltă calitate și un nivel scăzut de rebuturi.

Tendințe în turnarea sub presiune cu cameră rece în viitor

Datorită cererii constante din industrii care au nevoie de componente mai ușoare, mai puternice și mai durabile, chiar și procesul de turnare sub presiune în cameră rece se schimbă. Această tehnică este facilitată de noi progrese în materie de materiale pentru matrițe, automatizare și software de simulare pentru a o extinde la noi niveluri de performanță.

Unele dintre tendințele din viitor vor fi:

- Sisteme avansate de răcire: Pentru a realiza cicluri rapide și o durată de viață mai lungă.

- IA și IoT: Pentru a avea o monitorizare mai inteligentă și o întreținere predictivă.

- Aliaje ecologice: Consumați materiale reciclate pentru a minimiza deșeurile de mediu.

Acestea sunt câteva dintre inovațiile menite să îmbunătățească utilizarea unei cantități mai mici de energie, să minimizeze risipa și, de asemenea, să lucreze la eficiența generală, ceea ce ar face întregul proces și mai atrăgător pentru producătorii mondiali.

Concluzie

Într-o prezentare concisă, turnarea sub presiune în cameră rece este o metodă esențială de producere a unor piese puternice, precise și dense care sunt formate din metale cu un punct de topire ridicat. Capacitatea sa de a lucra cu materiale precum aluminiu, magneziu și alamă o face indispensabilă în domeniile în care calitatea și durabilitatea sunt necesare în industrie. Procedura în sine poate să nu fie la fel de rapidă ca un proces cu cameră fierbinte, dar în majoritatea cazurilor, rezultatul merită opririle.

Prin înțelegerea semnificației diferenței dintre turnarea sub presiune cu cameră caldă și cu cameră rece, se înțelege motivul pentru care mașinile cu cameră rece sunt favorabile acelor metale care ar distruge procesele interne ale unei mașini cu cameră caldă. Diferența față de această mașină este că are un cuptor extern, iar metalul este introdus manual în manșonul de injecție, ceea ce îi menține durata de viață și îl face potrivit pentru utilizarea la turnare.

Deși există unele limitări, o înțelegere profundă a avantajelor și dezavantajelor turnării sub presiune cu cameră rece permite producătorilor să ia decizii corecte. Procesul oferă o rezistență mai mare, integritate structurală și versatilitate a designului, care sunt toate aspecte importante ale aplicațiilor de înaltă performanță.

Odată cu dezvoltarea tehnologiei de fabricație, turnarea sub presiune în cameră rece și-a menținut un rol foarte important în producția a tot felul de articole, inclusiv părți ale unui motor sau chiar produse electronice de consum recente. În calitate de producător, inginer sau student, familiarizarea cu acest proces este cheia succesului în paradigma actuală a prelucrării metalelor și a proiectării produselor.

Întrebări frecvente

1. Care este utilizarea turnării sub presiune cu cameră rece?

Termenul de turnare sub presiune în cameră rece se aplică, de obicei, la fabricarea de componente metalice puternice și complexe, cum ar fi aluminiul, magneziul și cuprul. Aceasta este comună în industria auto, aerospațială și electronică.

2. Care sunt avantajele și dezavantajele turnării sub presiune cu cameră rece?

Avantajele sunt că este puternică, are o bună precizie dimensională și este adecvată pentru metale cu punct de topire ridicat. Dezavantajele sale sunt durata lentă a ciclurilor și echipamentul costisitor, peste cel al metodelor cu cameră fierbinte.

3. Ce este o turnare sub presiune cu cameră caldă și una cu cameră rece?

Diferența dintre turnarea sub presiune cu cameră caldă și cea cu cameră rece constă în procesul de injectare a metalului. Mașinile cu cameră caldă scufundă injectorul în metal topit, mașinile cu cameră rece au un cuptor exterior, iar turnarea metalului topit se face manual.

4. Ce metale pot fi turnate sub presiune în cameră rece?

Metalele ușoare sunt cele mai potrivite, cum ar fi aliajele de aluminiu, alamă, cupru și unele aliaje de magneziu, care au puncte de topire ridicate și caracteristici structurale remarcabile.

5. Care este durata ciclului de turnare sub presiune în cameră rece?

Depinde de complexitatea și dimensiunea piesei și, de obicei, durează în medie între 30 de secunde și 2 minute, în funcție de tipul de metal utilizat.