Zinc personalizat turnare sub presiune a devenit o piatră de temelie a producției moderne, oferind întreprinderilor capacitatea de a produce la scară largă piese complexe, durabile și de înaltă precizie. Spre deosebire de metodele standard de turnare, turnarea sub presiune a zincului personalizat permite producătorilor să creeze componente care îndeplinesc cerințele exacte de proiectare, dimensionale și de performanță. Această flexibilitate o transformă într-o soluție ideală pentru industrii precum automobile, electronică, aerospațială și produse de larg consum, unde fiabilitatea și precizia sunt esențiale.

Aliajele de zinc precum Zamak 2, Zamak 3, Zamak 5 și ZA 8 sunt aliaje de zinc turnate sub presiune utilizate în mod obișnuit, care sunt selectate pe baza cerințelor mecanice și termice ale acestora. Zamak 2 are aproximativ 4% aluminiu, aproximativ 3% cupru și un pic de magneziu, ceea ce îi conferă o rezistență și o duritate deosebite, cu o rezistență la tracțiune foarte apropiată de 330 MPa. Zamak 3 este, de departe, cel mai utilizat și este practic fără cupru (aproximativ 4 % aluminiu și un conținut similar de magneziu) și, prin urmare, dur și ușor de turnat, cu o rezistență la tracțiune de aproximativ 280 MPa. Un aliaj pe bază de zinc cu conținut de cupru 1%, care îmbunătățește puțin rezistența și duritatea până la 310 MPa din rezistența la tracțiune, este cunoscut sub numele de Zamak 5, care are o bună turnabilitate. ZA-8 este un aliaj de aluminiu de aproape 8,5% și cupru de aproximativ 1%, cu o rezistență la tracțiune de aproape 390 MPa și o bună rezistență la uzură și performanță în condiții de temperatură ridicată.

Personalizat zinc turnare sub presiune, procesul ca atare și utilizarea serviciilor de turnare sub presiune a aliajelor de zinc personalizate din China vor fi explorate în acest articol.

Tabla de conținut

ToggleCe este Zinc Die Casting?

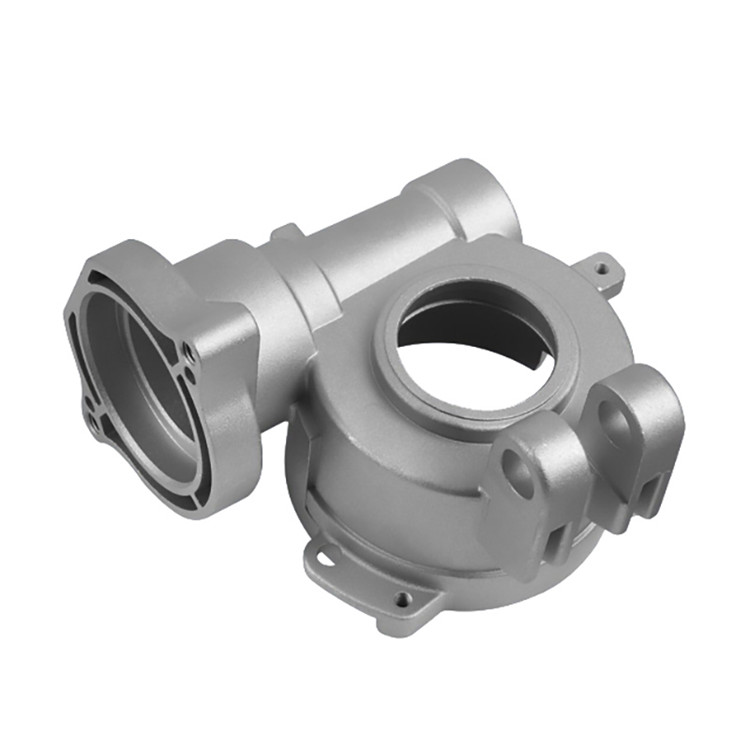

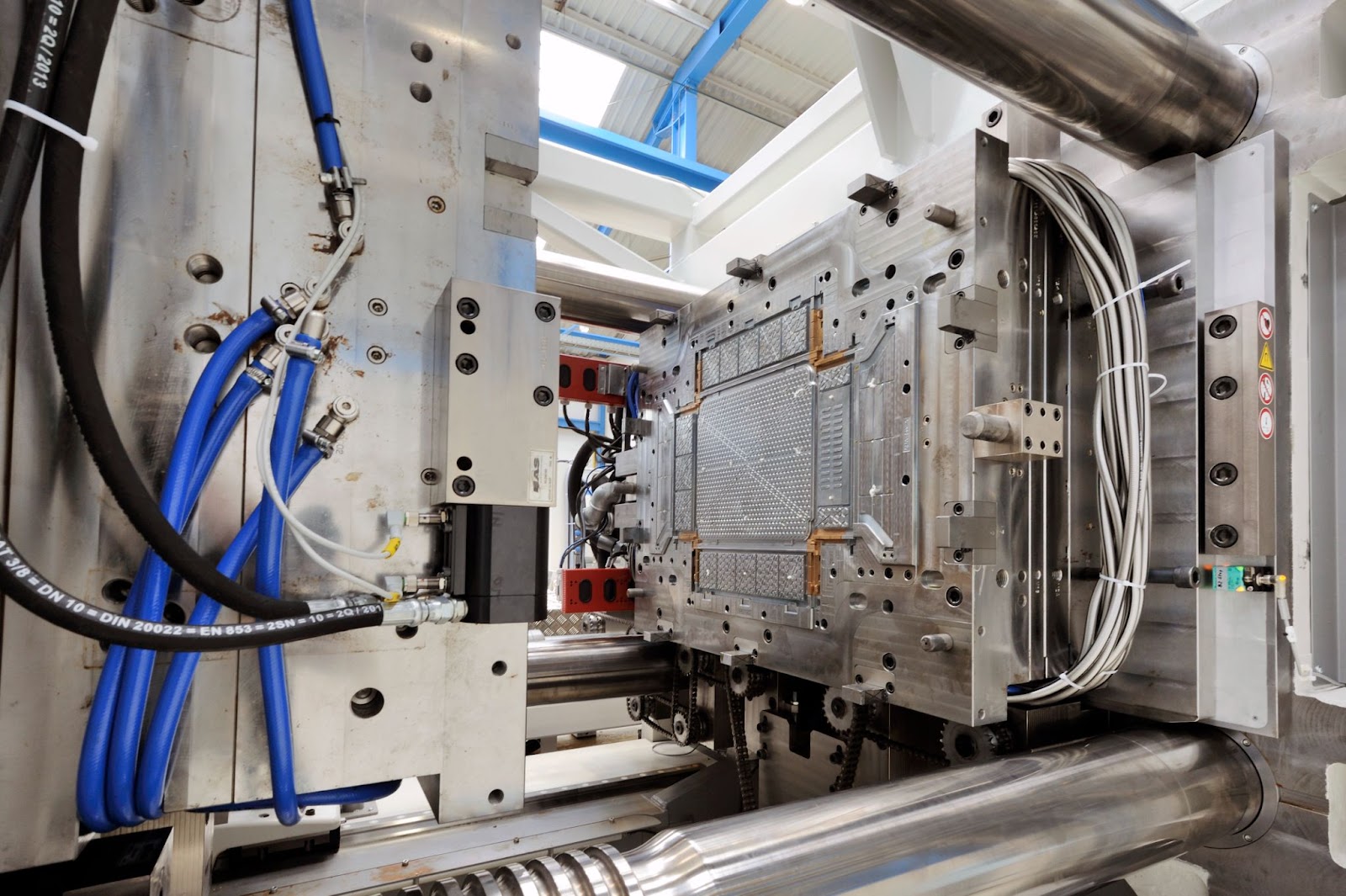

Zinc turnat sub presiune este o metodă de injectare a zincului topit la presiune ridicată într-o matriță de oțel. Atunci când metalul se solidifică, acesta preia forma matriței, realizând o piesă deosebită și veșnică. În comparație cu alte metale, zincul posedă o mare fluiditate, o rezistență excelentă și capacitatea de a turna sub presiune componente cu detalii fine.

Rezistența sa face din zinc o opțiune atractivă din punct de vedere al performanței, dar este, de asemenea, un material cu costuri relativ scăzute și este o opțiune atractivă pentru companiile care doresc să echilibreze performanța cu costurile de producție. Acest lucru este valabil în special pentru orice tip de turnare sub presiune a zincului personalizat, deoarece acest proces permite întreprinderilor să proiecteze componente personalizate pentru nevoile lor individuale.

Avantajele turnării Zinc Die personalizate

1. Precizie și acuratețe

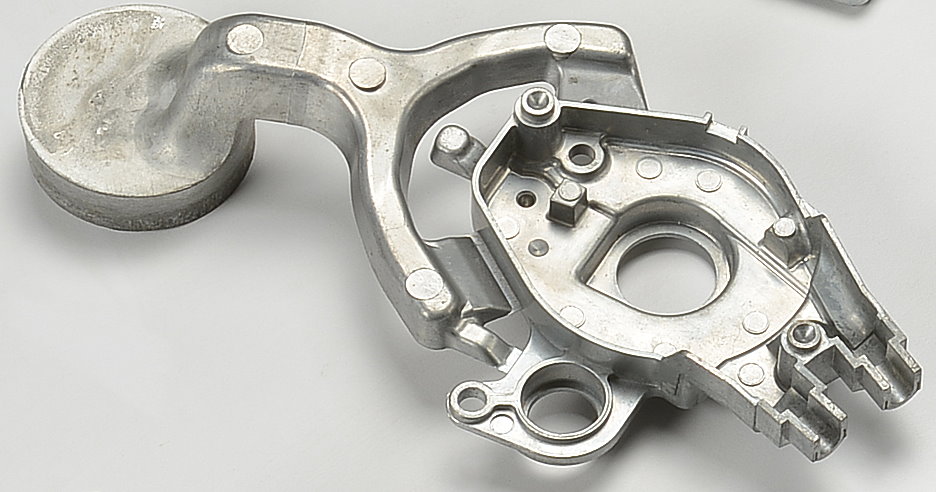

The personalizarea turnării zincului sub presiune are unul dintre cele mai semnificative avantaje, și anume capacitatea de a realiza piese extrem de exacte și precise. Acest proces de turnare sub presiune face ca dimensiunile și finisajul suprafeței componentelor să rămână constante, chiar și în cazul modelelor complexe. În domeniile electronic, auto și aerospațial, unde există o nevoie de toleranță și potrivire, această precizie devine foarte importantă.

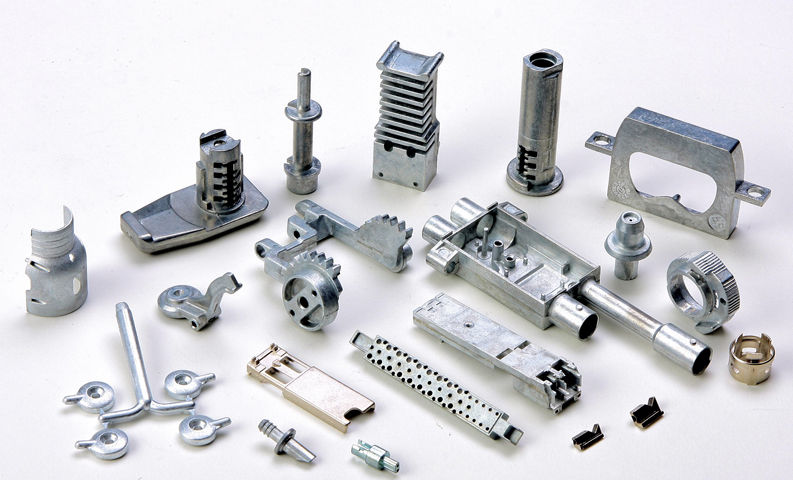

Piesele cu detalii fine care nu pot fi create prin alte mijloace și piesele cu geometrii detaliate sculptate complexe pot fi produse folosind turnarea sub presiune a zincului personalizat. În timp ce alte metode de fabricație pot fi capabile să producă unele piese cu volume mari de piese identice cu variații minime, turnarea sub presiune este cu adevărat calea de urmat pentru piesele care necesită un nivel ridicat de consistență.

2. Durabilitate și rezistență

Este un metal robust și este foarte durabil și rezistent la coroziune. Prin urmare, este perfect pentru fabricarea pieselor care vor fi supuse la condiții abrazive. Turnarea sub presiune a zincului oferă posibilitatea de a produce piese personalizate care sunt concepute pentru a fi utilizate eficient pe perioade de utilizare.

Piesele turnate sub presiune din aliaj de zinc oferă un raport excepțional rezistență/greutate, astfel încât produsele vor fi puternice, dar nu prea grele. Ca în majoritatea industriilor, acest lucru este crucial (în special în producția de automobile), unde reducerea masei sistemului este esențială pentru performanță, eficiența consumului de combustibil etc.

3. Cost-eficacitate

Pentru multe întreprinderi, rentabilitatea este un aspect foarte important. Această provocare poate fi rezolvată destul de bine folosind procesul de turnare sub presiune a zincului personalizat datorită capacității sale de a crea piese de înaltă calitate la un cost relativ mai scăzut. Datorită costului relativ scăzut al materialelor din zinc și eficienței procesului de turnare sub presiune, nu există niciun argument că zincul este o alegere foarte rentabilă pentru producători.

Turnarea sub presiune este, de asemenea, foarte precisă la nivel înalt, astfel încât poate reduce costurile post-producție sau mașinile secundare de lucru. De asemenea, permite un nivel ridicat de producție de piese identice într-un singur ciclu de producție și, prin urmare, reduce și mai mult costurile, ceea ce o face soluția perfectă pentru producția de masă.

4. Flexibilitate de proiectare

Principalul avantaj al turnării sub presiune a zincului care utilizează design personalizat este că există flexibilitate în ceea ce privește designul. Acest lucru permite producătorilor să creeze piese cu forme complexe, pereți subțiri și caracteristici complicate care altfel ar fi fost imposibil de fabricat. O astfel de flexibilitate permite întreprinderilor să inventeze și să creeze diferite piese care oferă funcții speciale și un aspect specific.

În plus, piesele pot fi create cu diferite finisaje de suprafață, cum ar fi netede și lustruite, până la texturate sau mate, folosind acest aliaj de zinc turnat sub presiune personalizat. Versatilitatea designului face ca turnarea zincului sub presiune să fie potrivită pentru multe alte aplicații, altele decât electronicele de consum - utilaje industriale, piese pentru vehicule etc.

5. Termene de execuție scurte

În prezent, timpul este esențial în mediul de producție de mare viteză și volum. Turnarea sub presiune a zincului personalizat ajută întreprinderile să atingă ținta cu termene de producție rapide, deoarece își aduc produsele pe piață rapid. Procesul de turnare este destul de rapid odată ce matrițele sunt realizate, astfel încât, de fapt, întregul proces este destul de rapid și permite producția rapidă a unei cantități mari de piese într-un timp minim.

În plus, este utilă în industriile în care timpul de lansare pe piață este critic. Utilizarea adecvată a zincului turnat sub presiune ajută companiile să evite întârzierile și deficitul de stocuri și duce la o calitate ridicată a pieselor.

Procesul de turnare sub presiune a zincului personalizat

Acesta este cazul cu masa zinc personalizat turnare sub presiune care are mai multe etape-cheie care trebuie parcurse pentru a realiza ceea ce este necesar. Acești pași sunt:

1. Proiectarea și crearea matrițelor

Primul lucru care se face pentru a realiza o matriță este proiectarea matriței folosind oțel. Forma și caracteristicile piesei care urmează să fie produsă se potrivesc cu ceea ce urmează să fie produs în matriță pentru a crea matrița. În acest caz, clientul poate defini ce tip de matriță are nevoie. Matrițe de turnare sub presiune personalizate sunt concepute pentru a satisface cerințele și modificările unice ale clientului.

2. Injectarea zincului topit

După turnare zinc personalizate mucegai a fost pregătită, zincul topit este umplut în ea sub presiune ridicată. În acest fel, presiunea asigură că fiecare detaliu al matriței este umplut cu zinc pentru o piesă precisă. Acesta se răcește rapid și se solidifică în forma matriței.

3. Ejectare și finisare

Odată ce zincul a înghețat, piesa este ejectată din matriță. Cu toate acestea, chiar și procesul de turnare sub presiune nu este finalizat, piesa finită poate fi supusă unor procese de finisare suplimentare, cum ar fi tăierea materialului în exces sau netezirea marginilor aspre, și chiar și după aceea procesul de turnare sub presiune produce un finisaj de suprafață de înaltă calitate pe piesă.

4. Controlul calității

Piesele sunt apoi testate amănunțit în cadrul controalelor de calitate pentru a garanta că piesele îndeplinesc standardele de rezistență, precizie și performanță stabilite. Aceasta poate implica verificări dimensionale, inspecții vizuale și teste de rezistență.

Tabel comparativ al aliajelor de zinc

| Proprietate | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Aluminiu (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Cupru (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magneziu (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Rezistența la tracțiune (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Rezistența la cedare (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Elongație (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Duritate (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Castabilitate | Corect | Excelent | Bun | Bun | Corect | Bun |

| Rezistența la coroziune | Moderat | Bun | Mai bun decât Zamak 3 | Bun | Înaltă | Înaltă |

| Caracteristică notabilă | Rezistență și duritate ridicate | Aliaj de uz general | Rezistență și uzură îmbunătățite | Performanță la temperaturi ridicate | Rezistență și uzură excelente | Ductilitate și rezistență ridicate |

Rolul serviciilor personalizate de turnare sub presiune a aliajelor de zinc din China

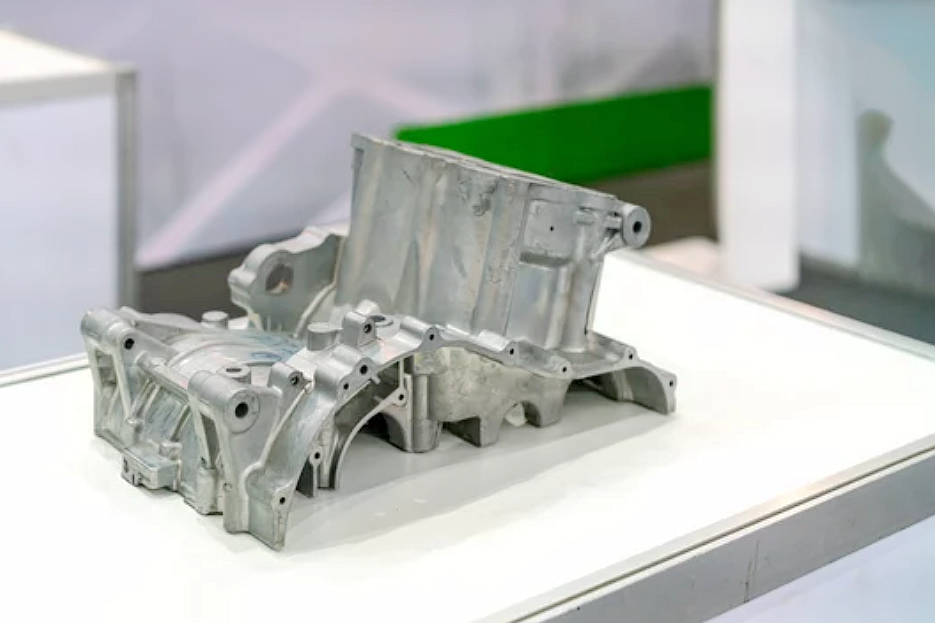

Serviciile personalizate de turnare sub presiune a aliajelor de zinc din China s-au impus în ultimii ani ca un jucător de frunte în conglomeratul de producție. China dispune de tehnologie avansată, mână de lucru calificată și avantaje de producție la costuri reduse pentru industria sa de turnare sub presiune. Prin urmare, multe companii apelează la servicii personalizate de turnare sub presiune a zincului din China în scopul de a reduce costurile de producție, menținând în același timp o calitate ridicată.

Producători chinezi au investit bani în echipamente de turnare sub presiune de ultimă generație pentru a produce piese de precizie la scară largă. În plus, bazele de producție și rețelele lanțului de aprovizionare din China sunt mai favorabile întreprinderilor care procură materii prime și materiale de construcție pe o bază competitivă.

Turnarea sub presiune a aliajului de zinc cu producătorii chinezi oferă o bună oportunitate pentru companiile care doresc să furnizeze o calitate înaltă personalizate din aliaj de zinc die casting. Fiind o resursă extrem de benefică pentru companiile care doresc să își simplifice procesele de producție, serviciile chineze de turnare sub presiune sunt capabile să producă volume mari de piese rapid și la prețuri rezonabile.

Zinc materiale de turnare sub presiune.

Turnarea zincului sub presiune este o metodă atractivă care este utilizată în fabricarea componentelor de înaltă precizie datorită versatilității, durabilității și rentabilității sale. Materialul din procesul de turnare este unul dintre elementele-cheie care au contribuit la succesul acestei metode. Turnarea zincului sub presiune utilizează aliaje de zinc ca sursă principală de material pentru proprietățile aliajelor, cum ar fi rezistența, rezistența la coroziune și fluiditatea. Totuși, haideți să aflăm care sunt principalele materiale implicate în turnarea zincului sub presiune.

1. Zinc (Zn)

Producția de piese complicate, complexe și detaliate este unul dintre motivele majore din spatele utilizării zincului ca material de bază pentru procesul de turnare sub presiune, deoarece zincul este considerat un fluid excelent atunci când este topit și are capacitatea de a umple matrițe complicate. În medie, un metal care poate fi turnat sub presiune în piese cu forme precise pentru mai multe industrii, inclusiv industria auto, electronică și produse de consum.

- Proprietățile zincului înseamnă că este un material bun pentru turnarea sub presiune.

- Are o fluiditate bună: poate umple și umple cu ușurință matrițele, prin urmare poate fi utilizat în mulaje complexe.

- Punct de topire asemănător: Zincul se topește la o temperatură scăzută (în jur de 419°C sau 786°F), rezultând mai puțină energie necesară pentru procesul de turnare.

- Rezistență la coroziune: Zincul este rezistent la coroziune, ceea ce este excelent pentru utilizarea în piese care sunt folosite în medii dificile sau în exterior.

- Rezistență: Rezistența produsului din zinc este, de asemenea, puternică și durabilă, în special atunci când este combinată cu alte metale.

2. Aliaje de zinc

Zincul pur este utilizat în turnarea sub presiune; cu toate acestea, aliajele de zinc sunt adesea utilizate pentru a îmbunătăți anumite proprietăți. Cele mai comune aliaje de zinc utilizate pentru turnarea sub presiune sunt următoarele:

A. ZA-8 (aliaj zinc-aluminiu)

Aliajul de zinc, aproximativ 92% zinc și 8% aluminiu (ZA8) are o putere explozivă foarte mare și este foarte eficient la perforarea și tensionarea pieselor metalice. Este caracterizat pe scară largă de proprietățile sale mecanice mai bune și de proprietatea bună de turnare. ZA-8 are rezistență și duritate ridicată și o bună rezistență la coroziune. Piesele din aliaj ZA-8 sunt utilizate pe scară largă în aplicații extrem de precise, cum ar fi utilizarea în componente auto și electrice.

B. ZA-12 (aliaj zinc-aluminiu)

ZA-12 conține aproximativ 88% zinc și 12% aluminiu. Este un aliaj care oferă o rezistență și o duritate mai mare decât zincul și o stabilitate dimensională mai bună în piesele turnate de mari dimensiuni. Aplicațiile grele în care este utilizat acest aliaj sunt, de exemplu, în mașinile industriale sau în electronicele de consum și hardware.

C. Aliaje ZAMAK (Zinc-Aluminiu-Magneziu)

ZAMAK sunt aliaje pe bază de zinc care sunt constituite din diferite aliaje de aluminiu, magneziu și cupru. Aliajul a fost denumit ZAMAK deoarece este alcătuit din zinc, aluminiu, magneziu și cupru. ZAMAK 3, ZAMAK 5 și ZAMAK 7 sunt cele mai frecvent utilizate aliaje ZAMAK. Avantajele acestor aliaje sunt următoarele.

ZAMAK 3 - puternice, dure și stabile din punct de vedere dimensional - sunt unul dintre cele mai utilizate aliaje de zinc pentru turnare sub presiune. Este cea mai bună pentru fabricarea pieselor auto, a componentelor electrice și așa mai departe.

ZAMAK 5: Rezistența la coroziune este ușor mai bună decât ZAMAK 3, dar turnarea este puțin mai slabă; acest aliaj este o alegere mai bună pentru medii dificile, cum ar fi pentru componentele marine sau în aer liber.

ZAMAK 7: Având în vedere rezistența sa îmbunătățită la coroziune, ZAMAK 7 este utilizat în principal în turnarea sub presiune pentru acele piese cu cerințe ridicate pentru detalii și finisaj frumos.

D. ZL-2 (aliaj zinc-cupru)

Un aliaj de zinc și cupru cunoscut sub numele de ZL-2 este alcătuit în principal din zinc și cupru. Acesta prezintă un compromis bun între rezistență și rezistență la uzură și coroziune. ZL 2 este utilizat pentru fabricarea pieselor care trebuie să reziste la solicitări mari, de exemplu piese de mașini și unele piese auto.

3. Cupru (Cu)

Piesele turnate sub presiune din zinc nu folosesc de obicei cuprul ca material primar, dar cuprul este adăugat în aliajele de zinc pentru a-i spori rezistența și conductivitatea termică. Cuprul adăugat zincului în cantități de până la 0,25% îmbunătățește proprietățile mecanice ale aliajului.

Putere: Aliajul de zinc este intrinsec puternic și este întărit prin adăugarea de cupru, în special la temperaturi ridicate.

Rezistența la uzură: Rezistența la uzură a aliajului este mărită de cupru.

Rezistență la coroziune: Adaosul de cupru îmbunătățește proprietățile de rezistență la coroziune ale aliajului de zinc, în special în medii severe, cum ar fi cele marine.

4. Aluminiu (Al)

- Un alt element comun în aliajele de zinc este aluminiul, de exemplu, în aliajele ZA-8 și ZAMAK. De asemenea, se îmbunătățesc mai multe proprietăți importante prin adăugarea aluminiului la zinc.

- Rezistență: Rezistența la tracțiune a aliajului este crescută prin prezența aluminiului, ceea ce face ca aliajul să fie util pentru aplicații grele.

- Stabilitatea dimensională - piesele turnate nu se deformează datorită aluminiului, menținând valorile de stabilitate dimensională.

- Rezistența la coroziune: În ceea ce privește rezistența la coroziune, aluminiul sporește rezistența la coroziune a aliajului de zinc, făcându-l mai rezistent la efectele umidității sau ale altor influențe ale mediului.

5. Magneziu (Mg)

Aliajele ZAMAK adaugă, de asemenea, magneziu pentru a îmbunătăți într-o oarecare măsură proprietățile aliajului. Magneziul îmbunătățește următoarele:

- Magneziul are avantaje de rezistență: crește raportul rezistență/greutate al raportului aliaj/greutate, prin urmare este recomandat pentru piese ușoare.

- Magneziul metalic contribuie la ductilitatea aliajului, permițându-i astfel să reziste la stres și deformare fără a se rupe.

- Magneziul sporește rezistența la coroziune a aliajului, care este preferat pentru utilizarea în aplicații marine sau în aer liber.

6. Alți aditivi și elemente de aliere

Anumite cantități mai mici de alte metale și elemente, în funcție de nevoile aplicației, pot fi incluse în unele aliaje de zinc turnat sub presiune. Unele dintre aceste elemente includ:

- Plumb (Pb): Uneori prezent în aliajele de zinc pentru a îmbunătăți prelucrabilitatea.

- Staniu (Sn): Acest adaos contribuie la rezistența aliajului la coroziune și la creșterea rezistenței acestuia la temperaturi ridicate.

- Cantități mici de fier pot fi adăugate pentru a îmbunătăți rezistența, duritatea și rezistența la uzură.

De ce aliajele de zinc sunt preferate pentru turnarea sub presiune

Un material este produs atunci când combinația zincului cu alte elemente de aliere duce la un control detaliat asupra tuturor acestor caracteristici:

- Fluiditate excelentă la topire: Aliajele de zinc au o fluiditate ridicată la turnare, iar metalul topit curge ușor în cavitățile complexe ale matriței. Prin urmare, produce piese cu detalii fine și suprafețe netede.

- Aliajele de zinc combină o rezistență și o duritate mari cu o rezistență excelentă la impact, fiind ideale în special pentru utilizarea în piesele auto și, mai recent, în electronicele de consum.

- Este rentabil, deoarece aliajele de zinc sunt în general mai ieftine decât alte metale, iar procesul de turnare sub presiune în sine îl face foarte eficient.

- Zincul și aliajele sale sunt în mod natural rezistente la coroziune; prin urmare, acestea sunt potrivite pentru piesele care sunt expuse la elemente.

Alternative la Zinc turnat sub presiune

Turnarea sub presiune a aluminiului este un proces de fabricație a componentelor de precizie care facilitează crearea de piese complexe, în timp ce pot apărea doar câteva defecte. Cu toate acestea, aceasta nu este singura soluție și, în funcție de nevoile unui anumit proiect privind greutatea, rezistența, costul sau factorii de mediu, există și alte opțiuni disponibile. Fiecare dintre metodele descrise este utilă într-o anumită măsură, iar unele dintre ele pot fi mai puțin eficiente decât altele într-un anumit context, prin urmare, este extrem de important să se cântărească opțiunile.

1. Aluminum Die Casting

Aluminum die casting se numără printre materialele care sunt utilizate în procesul de fabricație pentru a înlocui zincul. Natura acestui oțel inoxidabil îi conferă o rezistență mare, precum și o greutate rezonabilă, ceea ce îi asigură o utilizare extinsă în industria constructoare de automobile și în construcția de aeronave. Piesele din aluminiu sunt relativ ușoare, dar au o rezistență ridicată și sunt potrivite pentru aplicații la temperaturi ridicate.

În plus, procesul permite producerea de piese cu caracteristici excelente de conducție termică și electrică. Cu toate acestea, fluiditatea relativ scăzută a aluminiului în comparație cu zincul este dezavantajoasă pentru construcțiile complexe cu pereți subțiri. De asemenea, cheltuielile cu sculele și turnarea implicate în utilizarea aluminiului sunt cunoscute ca fiind ușor mai mari decât cele ale zincului.

2. Turnare sub presiune a magneziului

Magneziul este cel mai ușor metal structural pentru turnare sub presiune disponibil pe piață. O astfel de aplicație este potrivită pentru acele domenii în care reducerea greutății produsului este de o importanță capitală, de exemplu, industria electronică, industria auto etc. Magneziul are rezistență și rigiditate bune, iar piesele turnate din acest material pot avea pereți foarte subțiri și forme complexe.

Pe de altă parte, este mai costisitor decât zincul, iar utilizarea sa implică un nivel ridicat de siguranță, deoarece magneziul topit ia foc cu ușurință. De asemenea, are o rezistență la coroziune ușor mai scăzută decât oțelurile austenitice, ceea ce poate împiedica utilizarea sa în anumite medii fără adăugarea unui strat de acoperire.

3. Turnare prin injecție a plasticului

Unul dintre cele mai benefice progrese tehnologice ale componentelor nestructurale este turnarea prin injecție a plasticului. Polipropilena este aplicată pe scară largă în proiecte precum bunuri de consum, dispozitive medicale, precum și în carcasele electrice.

Datorită acestei tehnologii, se obțin cele mai bune caracteristici ale spectrului de culori, produse subțiri și timp de ciclu rapid. Cu toate acestea, ele nu erau puternice ca metalele și nici nu erau rezistente la schimbările de temperatură. Cu toate acestea, pentru aplicațiile care trebuie să fie mai durabile, rezistente la căldură sau să aibă capacitatea de a suporta sarcini, atunci ar fi mai bine să se utilizeze metalul turnat.

4. Oțel sau fier turnat

Atunci când rezistența și durabilitatea extremă nu sunt lucruri pe care cineva le poate compromite, atunci oțelul și fonta de fier sunt printre cele mai bune de luat în considerare. Astfel de materiale sunt potrivite pentru utilizarea în situații în care vor fi supuse unei uzuri intense, cum ar fi mașinile, uneltele sau structurile.

În general, piesele turnate din oțel și fier au capacități ridicate de rezistență la stres, uzură și căldură. Cu toate acestea, acestea sunt mult mai dense decât zincul sau aluminiul și, datorită faptului că au un punct de topire mai ridicat, turnarea nu este doar consumatoare de energie, ci și costisitoare. Din acest motiv, atât prelucrarea, cât și manipularea acestor metale sunt complicate în comparație cu alte tipuri.

5. Imprimarea 3D (fabricarea aditivă a metalelor)

Metale 3D, cunoscută și sub denumirea de producție aditivă, este una dintre tehnologiile de producție de ultimă generație care remodelează lumea producției de piese mici complexe, dar de volum redus. Acum este folosită ca o mare oportunitate pentru multe industrii în care sunt necesare componente personalizate sau prototipuri, a căror producție prin turnare ar fi costisitoare și ar necesita mult timp.

De asemenea, nu necesită utilizarea de matrițe pentru producerea pieselor, fiind astfel rapidă și oferind o varietate de modele. Cu toate acestea, costul per piesă este mult mai ridicat și, în general, tehnologia nu a atins încă ratele maxime de avans în ceea ce privește gama de materiale utilizate. Adesea sunt necesare unele modificări pentru ca ajustările finale să fie efectuate în post-procesare.

6. Turnare de investiții

Turnarea de investiții sau turnarea cu ceară pierdută este o tehnică care are ca rezultat un produs precis și un finisaj fin al suprafeței. Este ideală pentru dezvoltarea de piese complexe din diferite tipuri de metale, cum ar fi oțelul inoxidabil, titanul și bronzul.

Cu toate acestea, este capabil să producă geometrii și detalii foarte fine și are dezavantajul de a fi mai lent și mai costisitor decât turnarea sub presiune. Aceasta este cea mai potrivită pentru producția la scară mică, care necesită finisarea suprafeței și o precizie ridicată a producției de piese.

Alegerea alternativei potrivite

Selectarea înlocuitorului adecvat pentru turnarea sub presiune a zincului este recomandabil să se ia în considerare anumiți factori precum: aplicația, costul, caracteristicile materialului și capacitatea. Pentru piesele de dimensiuni mici, poate fi recomandabil să se utilizeze aluminiu sau magneziu. În cazul unui număr mare de piese din plastic, turnarea prin injecție poate fi un mod eficient. Se poate, de asemenea, atunci când rezistența devine factorul cheie pentru piesa turnată, unde poate fi utilizată opțiunea de oțel sau investiții.

O astfel de înțelegere permite producătorului să selecteze cel mai adecvat proces în ceea ce privește caracteristicile de performanță, costul și ușurința de fabricație.

Concluzie

În cele din urmă, se concluzionează că turnarea sub presiune a zincului la comandă este un proces foarte prețios, cu precizie, durabilitate, rentabilitate și flexibilitate în proiectare. Prin utilizarea acestei metode, pot fi dezvoltate întreprinderi cu componente de înaltă calitate, fără restricția tarifelor, ceea ce menține costul de producție scăzut. Serviciile personalizate de turnare sub presiune a aliajelor de zinc din China contribuie la posibilități și mai mari pentru întreprinderile care ar putea dori să utilizeze tehnologii avansate de turnare sub presiune.

Turnarea sub presiune a zincului personalizat este o soluție versatilă și fiabilă pentru producția de piese în sectoarele auto, electronice și industriale, indiferent dacă faceți o parte din îndeplinirea celor mai înalte standarde de calitate. Cu tehnologia fiind încă în curs de dezvoltare, tehnologia de turnare sub presiune a zincului va merge doar mai mare, ca clanger fundamental va fi doar instrumental în fabricarea modernă.

Întrebări frecvente (FAQ)

1. Se explică turnarea sub presiune a zincului personalizat și cum funcționează aceasta.

Turnarea sub presiune a zincului este un proces de fabricație prin care se injectează aliaje de zinc topite în cavitatea matriței sub presiune ridicată pentru a forma piese metalice din zinc de înaltă precizie, proiectate la comandă. Este utilizat pe scară largă pentru a produce piese de formă complexă cu precizie dimensională ridicată și prelucrare minimă.

2. De ce ar trebui să folosesc aliaje de zinc pentru turnarea sub presiune?

Unele avantaje ale utilizării aliajelor de zinc sunt rezistența lor bună, punctele scăzute de topire, finisarea mai bună și posibilitatea de a produce piese complexe cu pereți subțiri. În plus, acestea au și o bună rezistență la coroziune și sunt foarte rentabile pentru volume mari de producție.

3. Zamak 3, ZA-8 sau AcuZinc 5 este care aliaje de zinc este cel mai bun pentru proiectul meu?

Cel mai bun aliaj depinde de aplicația dumneavoastră.

- Piesele de uz general pentru Zamak 3 sunt ideale.

- ZA-8 este mai potrivit pentru aplicații de înaltă rezistență și rezistente la căldură.

- AcuZinc 5 este materialul preferat atunci când sunt necesare ductilitate și tenacitate.

- Adaptați aliajul la nevoile dvs. specifice împreună cu furnizorul dvs.

4. Este posibil să găsiți turnare de zinc personalizate de calitate din China?

Da. O mulțime de obiceiuri chinezești producători de aliaje de zinc turnate sub presiune cu prețuri scăzute, cele mai recente echipamente și asistență tehnică calificată. Acestea sunt bune pentru prototipuri și producția în masă de piese personalizate.

5. Care ar putea fi avantajele turnării zincului sub presiune?

Aplicațiile ușoare pot fi realizate cu aluminiu sau turnare sub presiune a magneziului, turnare prin injecție a plasticului pentru piese nemetalice, turnare din oțel pentru rezistență ridicată sau turnare prin investiții pentru piese de precizie. Există o alegere bazată pe design, rezistență, buget și volum de producție.