Soğuk Kamara Basınçlı Döküm Teknolojisinde Modern Trendler

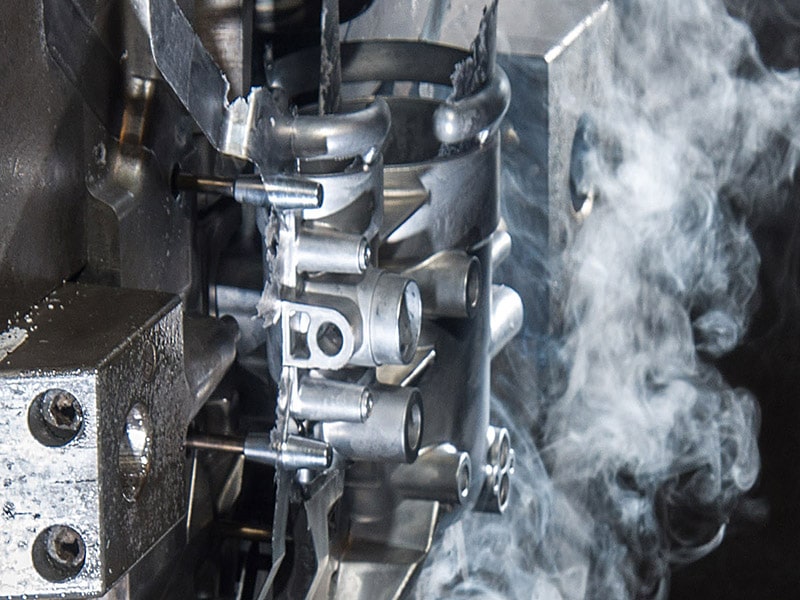

kalıp döküm, Basınçlı Döküm Üreticisi, döküm parçalariSoğuk Kamaralı Basınçlı Döküm, yüksek düzeyde mukavemet ve hassasiyet ile karakterize edilen karmaşık metal bileşenlerin üretiminde uygulanan hassas bir üretim tekniğidir. Bu süreç en iyi alüminyum, pirinç ve bakır alaşımları gibi yüksek erime noktası eşiğine sahip metallerde kullanılabilir. Soğuk kamaralı basınçlı döküm sistemleri, sıcak kamaralı basınçlı döküm sistemi gibi erimiş metalin içine yerleştirilmez; bunun yerine metal, başka bir fırında eritildikten sonra soğuk kamaralı basınçlı döküm makinesine elle kepçelenerek konur. Bu düzenleme makineyi daha az yıpratır ve daha sert alaşımlar kullanır. Şirketlerin bu yöntemi kullanmayı tercih etmesini sağlayan önemli faktörler arasında özel soğuk kamaralı basınçlı döküm avantajları ve dezavantajları bulunmaktadır. Üst düzey boyutsal doğruluğa, pürüzsüz yüzey kaplamalarına ve uzun çevrim sürelerine sahiptir. Bununla birlikte, bileşenlerin gücü ve dayanıklılığı otomotiv, havacılık ve elektronik pazarlarında favorileridir. Sıcak ve soğuk kamaralı basınçlı döküm arasındaki fark, sürecin doğru seçimini yapmak için çok önemlidir. Sıcak kamaralı basınçlı döküm daha hızlıdır ve çinko gibi düşük erime noktalı metallere uygulanırken, soğuk kamaralı basınçlı döküm sistemi daha yüksek sıcaklıkları ve daha güçlü metalleri işlemek için tasarlanmıştır. Üreticiler ayrıca bu işlemle spesifikasyonlarında yüksek derecede hassasiyete sahip uzun ömürlü ve güvenilir parçalar üretebileceklerdir. Bu makalede, soğuk kamaralı basınçlı dökümün çalışma prensibini, ana parçalarını, kullanılan metalin doğasını ve sıkıştırma kuvveti ve döngü süresi dahil olmak üzere soğuk kamaralı basınçlı dökümün teknolojik parametrelerini tartışacağız. Soğuk kamaralı basınçlı dökümün avantajları ve dezavantajları da bu önemli üretim sürecinin tam bir resmini sunmak için dikkate alınacaktır. Soğuk Kamaralı Basınçlı Döküm Nedir? Soğuk Kamaralı Basınçlı Döküm: Soğuk kamaralı basınçlı döküm işlemi, erimiş metalin manuel veya otomatik olarak enjeksiyon sisteminin dışındaki ayrı bir soğuk odaya döküldüğü bir metal döküm işlemidir. Daha sonra, metal yüksek basınçla bir kalıp boşluğuna itilir, bu da metalin soğumasına ve istenen şekilde kristalleşmesine neden olur. Genellikle pirinç, alüminyum ve bakır alaşımları gibi yüksek erime noktasına sahip metallere uygulanır. Enjeksiyon sisteminin bileşenlerinin yanlış çalışmasına neden olabilecek korozyon ve termal yorgunluktan kaçınmak amacıyla, enjeksiyon mekanizmasının erimiş metal içinde asılı olduğu sıcak kamaralı basınçlı döküm işleminden farklı olarak, soğuk kamara işlemi enjeksiyon tesislerini ayrı tutar. İkincisinin, yani Soğuk Kamaralı Basınçlı Dökümün uygulanması, kullanılan metallerin bileşenlere temas ederek zarar verebileceği durumlarda özellikle avantajlıdır. Enjeksiyon işleminde yüksek basınç kullanılabilir ve parlak bir yüzey kalitesi ve boyutsal kararlılığa sahip daha yoğun, daha güçlü bileşenler mümkün olabilir. Basınçlı Döküm Süreci - Adım Adım Soğuk Kamara Basınçlı Döküm tekniğinin amacı, genellikle alüminyum ve pirinç gibi yüksek sıcaklıklarda erime noktalarına sahip alaşımlardan oluşan son derece hassas ve sert metal parçalar yapmaktır. Nasıl çalıştığını adım adım inceleyelim: 1. Metali eritmek için Dış Fırın kullanılır Süreç, metalin eritilmesinin dışarıda ayrı bir fırında yapılması dışında sıcak kamara dökümüne benzer. Bu, soğuk kamara dökümündeki erimiş metalin içeride başa çıkılamayacak kadar yüksek bir ısı seviyesine neden olacağı için gereklidir. Metal eritildikten sonra döküm makinesine aktarılabilir. 2. Erimiş metalin bilye kovanına dökülmesi Bundan sonra, erimiş metal basınçlı döküm makinesindeki bilye kovanına dökülür. Bu işlem elle veya kolla yapılır. Bilya kovanı, metalin içinde durduğu ve daha sonra enjekte edildiği güçlü, ısıya dayanıklı bir tüptür. Erken katılaşmayı önlemek için bu işlem çok hızlı yapılmalıdır. 3. Piston metali kalıbın içine doğru iter. Çelik bir piston bilye kovanının içine girer ve erimiş metali yüksek basınçla kalıp boşluklarına bastırır. Bu kuvvet, metalin herhangi bir karmaşık modelde veya çok ince bir duvarda bile kalıbı doldurmasını sağlar ve hava cepleri gibi herhangi bir kusur olasılığını azaltır. 4. Metalin Kalıp İçinde Katılaşması Kalıp doldurulduğunda, metal kalıp içinde soğumaya ve katılaşmaya başlar. Bu katılaşma adımı, iyi ve hassas bir parça elde etmek için çok önemlidir. Soğuma süresi parça metaline, parça kalınlığına ve kalıp sıcaklığına bağlıdır. 5. Pirinç Kalıp ve İtici Pimler Dökümü Zorla Çıkarır Parça katılaştığında, makinenin sıkıştırma ünitesi kalıbı açar ve itici pimler dökümü kalıp boşluğundan dışarı çıkarır. Parça daha sonra bir soğutucu istasyonuna veya bir düzeltme istasyonuna taşınır. 6. Flaşın Kaldırılması (Fazla Metalin Kaldırılması) Kalıbın yarılarının bir araya geldiği yerde dökümün kenarlarında flaş adı verilen bir miktar fazla metal vardır. Bu daha sonra finisajın ne gerektirdiğine bağlı olarak mekanik düzeltme, taşlama veya işleme yoluyla giderilir. Bu, nihai işlerin amaçlanan şekil ve toleransın altında olmasını önleyecektir. 7. Kalıp döngüsünün sıfırlanması ve Yağlama Kalıp, iyi kalitede olması ve yapışmayı önlemek için bir sonraki döngüye girmeden önce yıkanır ve yağlanır. Yağlama tamamlandığında, kalıp tekrar sıkıştırılır ve makine daha fazla döngü için sıfırlamaya geçirilir. 8. Kalite Kontrolü ve son işlem Bu, yüzeyde çatlak, büzülme veya anormallikler gibi kalite kusurlarının bulunmadığından emin olmak için kontrol edilen eksiksiz bir parçadır. Parçanın son kullanım gereksinimine bağlı olarak, ek işleme, yüzey işlemine tabi tutulabilir veya monte edilebilir (gerekirse). Parçada kullanılacak metaller