Çinko Basınçlı Döküm Şirketleri Sektörüne Genel Bakış

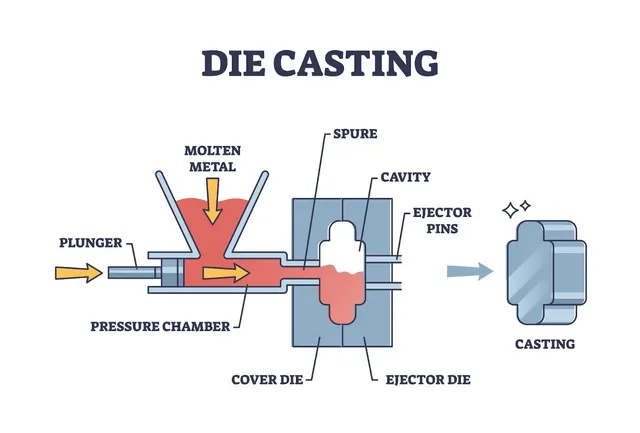

alümi̇nyum dökümÇinko basınçlı döküm, erimiş çinko kullanılarak karmaşık ve güçlü metal parçaların üretimini içeren bir imalat sürecidir. Bu, yüksek boyutsal doğruluğa sahip yüksek kaliteli bileşenler yapmanın en ekonomik ve verimli yollarından biridir. Güçlü, hafif ve korozyona dayanıklı parçalar oluşturmak için erimiş çinkonun yüksek basınç altında çelik bir kalıba enjekte edilmesi işlemidir. Çinko dökümün özellikleri onu otomotiv, elektronik, havacılık, tüketim malları ve endüstriyel ekipman gibi sektörlerde kullanıma uygun hale getirir. Günümüzün imalat dünyasında, çinko döküm şirketleri kritik öneme sahiptir, çünkü özellikle endüstrilerin ihtiyaç duyduğu yüksek kaliteli hassas mühendislik bileşenleri sağlarlar. Bu tür şirketlerin çoğu sofistike şekillere, ince yüzeylere ve sıkı toleranslara sahip parçalar yaratma konusunda uzmanlaşmıştır. Yüksek performanslı basınçlı döküm bileşenleri üretmenin yanı sıra, çoğu çinko basınçlı döküm üreticisi, müşterinin gereksinimlerini karşılamak için tasarım, kalıplama, işleme ve son işlem gibi katma değerli hizmetler de sağlar. Çinko basınçlı döküm pazarı Kuzey Amerika'dan Asya ve Avrupa'ya kadar tüm dünyaya yayılmıştır ve şirketler uzmanlıklarını, teknolojik ilerlemelerini ve üretim yeteneklerini masaya getirmektedir. Bu bölgelerdeki şirketler, üretim sürecindeki yenilikleri, kaliteleri ve sürdürülebilirlikleriyle tanınıyor. Son teknoloji ürünü ekipmanlar ve ileri teknolojiler kullanarak her bir ürünün güç, dayanıklılık ve hassasiyet açısından en yüksek standartta olmasını garanti ediyorlar. Çinko basınçlı döküm, günlük olarak kullandığımız birçok ürünün işlevselliğini sağlayan bileşenlerin üretilmesinde merkezi bir süreç olduğu için son derece önemlidir. Çinko basınçlı döküm şirketleri, dişliler ve motor bileşenleri gibi otomotiv parçalarına, elektronik muhafazalara ve tıbbi cihazlara ihtiyaç duyan endüstriler için önemli tedarikçilerdir. Yüksek kaliteli, düşük maliyetli bileşenlere olan talebin artmaya devam etmesi ve bu çinko basınçlı döküm şirketlerinin basınçlı döküm endüstrisinin inovasyon, ürün geliştirme ve sürdürülebilirlik uygulamalarında lider olması beklenmektedir. Aşağıdaki bölümlerde çinko basınçlı döküm sektöründeki bazı büyük oyuncular, yetenekleri ve çinko basınçlı döküm pazarına nasıl katkıda bulundukları ele alınacaktır. Çinko Basınçlı Döküm Nedir? Çinko basınçlı dökümün üretim süreci, önceden tasarlanmış çelik kalıp veya kalıba yüksek basınç altında erimiş çinko veya çinko alaşımı enjekte etmektir. Sonradan fazla işlem yapılmadan hızlı bir şekilde katılaşarak detaylı ve düzgün bir metal parçaya dönüşür. Çok hızlı, hassas ve yeterince güçlü olan hafif metal parçalar üretebilen sürece bu ad verilir. Çinkonun düşük erime noktası ve yüksek akışkanlığı gibi alışılmadık özellikleri nedeniyle, diğer metallerle üretilmesi zor olan karmaşık tasarımlar çinko kullanılarak yapılabilir. Çinko Basınçlı Dökümün Temel Özellikleri: Tekrarlanabilir olması ve çok az varyasyonla büyük miktarlarda aynı parçaları üretebilmesi nedeniyle bu süreç seri üretimde yaygın olarak kullanılmaktadır. Çinko Basınçlı Dökümün Tarihi ve Gelişimi Çinko basınçlı dökümün tarihi 19. yüzyılın başlarına kadar uzanmaktadır. Zaman içindeki evrimle birlikte süreç, malzemelerdeki, makinelerdeki ve üretim tekniklerindeki ilerlemenin hareketiyle birçok evrim geçirmiştir. İlk Gelişmeler (19. Yüzyıl) İlk basınçlı döküm işlemleri 1830'larda gerçekleşmiş ve matbaalar için hareketli tip yapmak amacıyla kullanılmıştır. Eski zamanlardan beri önemli bir baskı endüstrisi olmasına rağmen, basınçlı dökümün kullanılmaya başlanması metal parçaların üretimini daha hızlı ve daha kesin hale getirerek baskı endüstrisini önemli ölçüde değiştirmiştir. 20. Yüzyılda Büyüme 1900'lerin başında basınçlı döküm, matbaacılığın ötesine geçerek otomotiv ve tüketim malları gibi diğer sektörlere de yayıldı. 1920'lerde çinko ve alüminyum alaşımları icat edildiğinde daha güçlü, daha çok yönlü basınçlı döküm ürünler ortaya çıktı. İkinci Dünya Savaşı'nda çinko basınçlı döküm çok daha önemliydi çünkü üreticiler askeri ve uçak üretimi için hafif, sağlam ve yüksek hassasiyetli bileşenlere ihtiyaç duyuyordu. Savaştan sonra, basınçlı döküm teknolojileri savaş sonrası endüstriyel büyümenin genişlemesiyle birlikte büyüdü. Modern Gelişmeler (21. Yüzyıl) Günümüzde, otomatik makineler, bilgisayar destekli tasarım (CAD) ve mod geliştirme için 3D baskı gibi en son yenilikler çinko basınçlı döküm kullanımında mevcuttur. Geri dönüştürülmüş çinko kullanımı da sürdürülebilirlik çabalarını artırmış, bu da basınçlı dökümü daha çevre dostu hale getirmiştir. Bununla birlikte, Endüstri 4.0 sayesinde üreticiler, üretim verimliliğini artırmak ve kusurları azaltmak için robotik, yapay zeka otonom kalite kontrol ve gerçek zamanlı veri izlemeye katılıyor. Çinko basınçlı dökümü modern üretimin bu kadar önemli bir parçası haline getiren de budur. Modern Üretimde Çinko Basınçlı Dökümün Önemi Çinko basınçlı döküm, üreticilere hassas mühendislik ürünü parçalar üretmenin güvenilir, verimli ve uygun maliyetli bir yolunu sunduğu için birçok endüstrinin önemli bir parçasıdır. Bu nedenle, endüstriler modern uygulamalar için daha hafif, daha güçlü ve daha karmaşık bileşenlere ihtiyaç duydukça giderek daha önemli hale gelmektedir. 1. Otomotiv Endüstrisi Otomotiv sektöründe çinko basınçlı döküm yaygın olarak kullanılmaktadır: Çinkonun dayanıklılığı, hafifliği ve korozyon direnci bu parçaları daha verimli ve daha dayanıklı hale getirmekte, bu da araçları daha verimli ve daha dayanıklı kılmaktadır. 2. Elektronik ve Telekomünikasyon Çinko, mükemmel termal ve elektrik iletkenliği nedeniyle elektronik cihazlar için tercih edilen bir malzemedir. Aşağıda çinko döküm parçalar kullanılmaktadır: 3. Tüketim Malları ve Ev Aletleri Çinko döküm bileşenler, aşağıdakiler gibi birçok günlük ev ürününde kullanılmaktadır: Üreticiler, çinko döküm kullanarak pürüzsüz yüzey kaplamasına sahip dayanıklı ve estetik açıdan hoş bileşenler üretebilir. 4. Endüstriyel ve Havacılık Uygulamaları Çinko basınçlı döküm ayrıca zorlu ortamlara ve aşırı sıcaklıklara dayanabilen ve endüstriyel ve havacılık uygulamalarında kullanım alanı bulan yüksek hassasiyetli, hafif parçaların üretimine yol açar. Bu parçalar kritik alanda güvenlik ve güvenilirlik için kritik parçalardır. 5. Çevresel ve Sürdürülebilirlik Faydaları Çinko tamamen geri dönüştürülebilir bir metaldir, bu nedenle daha az atık üretilir ve üretim ve sürdürülebilirlik maliyetleri azalır. Çinko basınçlı döküm diğer metallere göre daha düşük enerji tüketimi gerektirir ve bu nedenle seri üretim için çevre dostu bir seçenektir. Çinko Basınçlı Döküm Süreci Çinko basınçlı dökümde birkaç kritik adım vardır: 1. Çelik kalıp, kalıp hazırlığı sırasında döküm parçaların serbest kalmasını kolaylaştırmak için bir yağlayıcı ile kaplanır. 2. Erimiş çinko kalıba enjekte edilir