Çin ve Dünyadaki En İyi Alüminyum Basınçlı Döküm Üreticileri

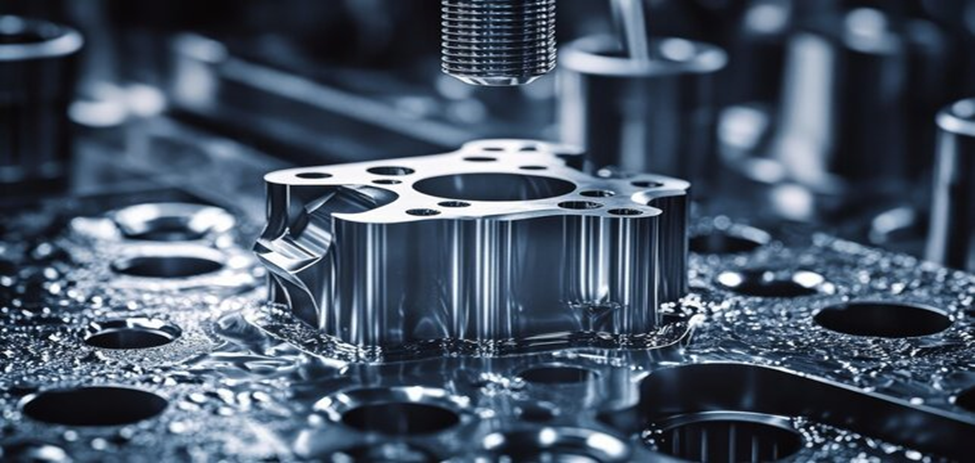

alümi̇nyum dökümGünümüzde alüminyum döküm, modern üretimde merkezi bir rol oynamaktadır. Alüminyum basınçlı döküm süreci hassasiyeti, gücü ve dar toleranslarla karmaşık şekiller üretme kabiliyeti ile bilinir ve bu da onu otomotiv ve havacılık, tüketim malları ve elektronik, tıbbi cihazlar vb. endüstriler için ayrılmaz bir süreç haline getirir. Bu çok dinamik senaryo, yüksek performanslı ve uygun maliyetli bileşenlere yönelik talep yaratmaya devam etmekte ve alüminyum döküm üreticisi ortakların öneminin her zamankinden daha kritik hale gelmesine yol açmaktadır. Kalıplama ve kalite, ölçeklenebilirlikle aynı zamanda daha yüksek verimlilik sağlar ve otomasyonun ilerlemesiyle birlikte yardımcı olmuştur. Bu şirketler genellikle başlangıçtaki tasarım ve prototiplemeden seri üretim ve yüzey işlemeye kadar müşterinin taleplerine göre uygulanacak tüm süreçleri sorunsuz bir şekilde kapsayan uçtan uca hizmetler sunmaktadır. Bunun da ötesinde, sürdürülebilirlik standartları önem kazandıkça, birçok kalıp döküm şirketi malzeme geri dönüşümü, enerji tasarruflu önlemler alma ve yeşil sertifikalar alma gibi çevre dostu çalışma yöntemlerini benimsemektedir. Bu makale, ABD ve Avrupa gibi dünya çapında faaliyet gösteren en iyi alüminyum basınçlı döküm üreticilerinden bazılarını ve bu tür bir işletmenin inovasyonları ve müşteri odaklı yaklaşımları sayesinde katma değer yaratarak diğerlerine üstünlük sağladığı diğer ülkeleri incelemektedir. Bu şirketler, otomotiv parçaları üretim dünyasında yüksek ve gururlu bir yere sahiptir ve yüksek hacimli otomotiv parçaları, hassas tıbbi bileşenler veya niş uygulamalardaki belirsiz sorunları çözmek için yeni fikirler arıyorsanız size mükemmel bir şekilde hizmet edebilir. Bu blog yazısında, şirket profillerini, kalite taahhütlerini, sertifikalarını ve böylesine rekabetçi bir dünyada büyüleyici bir inconel döküm şirketi olarak nasıl öne çıktıklarını gözden geçireceğiz. Bu kılavuz, bir sonraki projeniz için güvenilir bir alüminyum basınçlı döküm üreticisi bulmak için eksiksiz bir başlangıçtır. Alüminyum Basınçlı Döküm Nedir? Makineler, karmaşık şekiller üretmek için erimiş alüminyumu önemli bir basınç altında bir kalıba zorlayarak hassas tanımlı sofistike parçalar oluşturmak için alüminyum döküm kullanır. Endüstriyel operasyonlar, pürüzsüz yüzey dokusu olanaklarının yanı sıra hassas boyutlara sahip dayanıklı, hafif bileşenler üretmek için bu yönteme dayanır. Erimiş alüminyumun kalıptan otomatik olarak çıkarılmasından ve müteakip bitirme işlemlerinden önce kalıp boşluğunu doldurması ve katılaşması sadece çok kısa bir zaman alır. Otomotiv ve havacılık endüstrilerinin yanı sıra elektronik ve tüketim malları sektörleri, malzeme gereksinimleri için alüminyum basınçlı dökümü benimsemektedir çünkü bu işlem, korozyona karşı mükemmel direnç ve önemli termal performans ile birlikte düşük ağırlığa sahip güçlü parçalar sunmaktadır. Üreticiler alüminyum basınçlı dökümü, çok sayıda motor gövdesinin yanı sıra ısı alıcıları ve braketleri ve muhafazaları hızlı ve tekrarlı bir şekilde oluşturmak için verimliliği ve otomatik çalışma kabiliyeti nedeniyle seçmektedir. Yüksek hacimlerde üretim, makine iş yükünü azalttığı ve tek tip kalite seviyelerini garanti ettiği için bu süreç sayesinde daha ekonomik hale gelir. Sincere Tech Kuruluş Yılı: 2005Çalışan Sayısı: 100-500İş Türü: Çin'in en büyük plastik enjeksiyon kalıp üreticilerinden, alüminyum döküm üreticilerinden, CNC işleme makinesi hizmet sağlayıcılarından ve ürün montaj hizmeti sağlayıcılarından biridir. Web Sitesi ve İletişim: Web sitesi: plasticmold.netE-posta: info@plasticmold.netPhone: +86 135 30801277Adres: Bina 1, No. 30 Huan Zhen Rd, Shang Dong köyü, Qi Shi Kasabası, Dongguan Şehri, Guangdong eyaleti, Çin, 523000 Şirket Profili Sincere Tech, 2005 yılında kurulan Guangdong Eyaleti, Dongguan Şehri, Çin'in önde gelen alüminyum döküm kuruluşunun bir üyesidir. Şirketin 100'den fazla çalışanı, 20 yılı aşkın plastik enjeksiyon kalıplama, basınçlı döküm, hassas CNC işleme ve tam ürün montaj deneyimi vardır. Sincere Tech, otomotiv, elektronik ve tüketici ürünleri dahil olmak üzere çeşitli sektörlerle çalışmaktadır. Şirket, ileri teknolojileri ve ustaların uzmanlığını kullanarak yüksek hassasiyetli alüminyum döküm parçalar ve karmaşık takım çözümlerinde lider olarak kendini kanıtlamıştır. Şirket, dikey entegre hizmetleri sayesinde üstün kalite, zamanında teslimat ve düşük maliyetli üretim sağlamaktadır. Kalite Taahhütleri Biz (Sincere Tech), sıkı süreç kontrolü ve sürekli iyileştirme yoluyla müşterilerimize hatasız ve yüksek kalitede gözetimsiz alüminyum döküm parçalar sunmak için kontrolümüz dahilindeki tüm makul adımları atıyoruz. Bunlar arasında son teknoloji ürünü ekipmanlar, ISO sertifikalı süreçler, tam denetim raporları ve şirket içi testler yer almaktadır. Her projeleri tam spesifikasyonları karşılar ve müşteri memnuniyetine iyi bir şekilde odaklanır. Sincere Tech, uluslararası kalite standartlarını takip eder, dünya çapındaki müşterilerine güvenilir ve dayanıklı ürünler sunmak için sürekli olarak çalışan eğitimine ve yeniliğe yatırım yapar. Neden Sincere Tech'i Seçmelisiniz? GC Hassas Kalıp Kuruluş Yılı: 1999Çalışan Sayısı: 100-200+İş Türü: Plastik enjeksiyon kalıplama, CNC işleme, alüminyum, çinko ve magnezyum döküm. Web Sitesi ve İletişim: Web sitesi: aludiecasting.comE-posta: info@aludiecasting.comPhone: +86 131 4886 5556Adres: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong eyaleti Çin, 523516 Şirket Profili GC Precision Mould Co. (Dongguan şehrinde, Guangdong eyaleti, Çin'de bulunan) 1999 yılında kurulmuştur ve alüminyum döküm üreticisi olarak bir üne sahiptir. Şirket alüminyum, çinko, magnezyum döküm ve CNC işleme ve plastik enjeksiyon kalıplama yapmaktadır. Otomotiv, endüstriyel ekipman, telekomünikasyon ve elektronik endüstrileri için yüksek performanslı bileşenler ve montajlarda 100'den fazla profesyonelden oluşan bir ekibiz. Şirket, karmaşık mühendislik proje taleplerine ve her aşamada verimli, güvenilir ve kaliteli üretime dayalı özelleştirilmiş bir çözüm sağlamak için mühendislikte yeniliğe adanmış hassas bir takım makinesi ve bir mucit olarak ün yapmıştır. Kalite Taahhütleri GC Precision Mould, en yüksek ürün kalitesine adanmış güçlü bir kalite yönetim sistemine sahiptir. Şirket, gelen hammaddeler ve ürün teslimatı için gelişmiş ekipman ve test yöntemleri kullanmakta ve çok sıkı denetim prosedürleri uygulamaktadır. ISO standartlarına göre sertifikalandırılmıştır ve sıfır hatalı üretim ve sürekli iyileştirme odağını temel alır. Müşteriler onların müşterileridir ve mühendislik ve QA ekipleri, tüm teknik şartnamelerini yerine getirmek ve onlara üretim döngüsünün sonuna kadar tamamen izlenebilir olan gerçekten kapsamlı kalite belgeleri sağlamak için onlarla yakın bir şekilde çalışır. Neden GC Hassas Kalıbı Seçmelisiniz? CNM Tech Kuruluş Yılı: 20+ yılÇalışan Sayısı: 100-400İş Türü: Basınçlı döküm, CNC işleme ve ürün montajında uzmanlaşmıştır Web Sitesi ve İletişim: