Jedním z nejdůležitějších kovoliteckých procesů, který se dnes používá, je vysokotlaké tlakové lití. Vyznačuje se schopností vyrábět vysoce přesné součásti. Je to proces, ke kterému se výrobci uchylují, když potřebují kvalitní díly ve velkém množství. Procesu se dosahuje tím, že se na roztavený kov vyvíjí velký tlak a vtlačuje se do ocelové formy, označované jako kokila. Tlak se používá k udržení toku kovu do všech rohů formy. Vznikají tak součásti s malými detaily, úzkými stěnami a hladkým povrchem. Z tohoto důvodu by vysokotlaké tlakové lití bylo vhodnou volbou v případě průmyslu, který musí být přesný a rovnoměrný.

Příklady kovů, které se obvykle používají při tomto procesu, jsou hliník, zinek a hořčík. Tyto materiály mají své výhody. Tlakové lití Hliník je lehký a nepodléhá korozi. Důvodem je, že Tlakové lití zinku lze odlévat tenké a složité vzory. Pevnost tlakové lití hořčíku je velmi lehký. Vysokotlaké lití slouží ve většině průmyslových odvětví. Poskytuje důležité díly v automobilovém, leteckém a kosmickém průmyslu, při výrobě elektroniky a spotřebního zboží.

Tento proces zajišťuje mimo jiné odolnost a výkonnost krytů motorů a skříní elektroniky. Tento článek pojednává o funkčnosti vysokotlakého lití, o použitém materiálu, jeho výhodách, omezeních a četných aplikacích.

Obsah

PřepínáníVysokotlaké tlakové lití

Tlakové lití pod vysokým tlakem má více než stoletou historii. Její vznik se datuje do 19. století, kdy se používala k výrobě tiskařského písma. Postupem času byla technologie zdokonalena a stala se základním postupem v automobilovém a leteckém průmyslu.

Jednou z nejefektivnějších metod výroby kompozitních kovových dílů je v současné době vysokotlaké tlakové lití. Lze jej použít v případech, kdy je zapotřebí přesnost, trvanlivost a rychlost. Výrobci si tento proces oblíbili, protože poskytuje značnou produkci, která je pravidelná, kvalitní, hladká a má detailní tvary, jež odpovídají požadavkům moderního strojírenství.

Proces vysokotlakého lití

Vysokotlaké lití je rychlý proces, který je přesný a použitelný v hromadné výrobě. Jedná se o kombinaci vysokých strojů s roztaveným kovem, díky níž vznikají přesné a detailní díly. Je to efektivní, protože celý proces umožňuje výrobcům vyrobit tisíce dílů podobné kvality.

Příprava matrice

Začíná se přípravou matrice. Ocelová forma nebo zápustka se pečlivě umyje a postříká mazivem. Tím se reguluje teplota a zajišťuje, aby se kov nepřichytil k povrchu formy. Měla by být řádně připravena, protože je to cesta k hladkému vyhození konečného odlitku.

Tavení kovů

Po odečtení matrice se preferovaný materiál - hliník, zinek nebo hořčík - roztaví v peci. Kov je třeba zahřát na správný stupeň teploty, aby dosáhl zcela tekutého stavu. Pevnost a povrchová úprava konečného odlitku do značné míry závisí na kvalitě tavení.

Vstřikování kovů

Roztavený kov je pak pod velmi vysokým tlakem vtlačován do formy. Tento tlak stlačuje kov ve všech rozích dutiny formy. Díky tomu lze při tomto procesu vytvářet tenké stěny, ostré hrany a složité tvary, které se při jiných procesech odlévání vytvářejí obtížně.

Chlazení a tuhnutí

Po vstříknutí kov v ocelové formě rychle zmrzne. Doba chlazení je rovněž velmi krátká; může trvat jen několik sekund. Rychlé ochlazení dodává dílu pevnost a pomáhá udržet správnou velikost dílu.

Vyhazování z matrice

Po ztuhnutí kovu se zápustka otevře. Odlitek je z formy vytlačen vyhazovacími kolíky. Díl je v této fázi vytvarován s tím rozdílem, že stále obsahuje další materiál, který je třeba odstranit.

Ořezávání a dokončování

Poslední fází je dokončení a příprava. Odstraní se přebytečný kov, tzv. flash. V závislosti na potřebách může být díl následně opracován, leštěn, lakován nebo potažen. Tím se zaručí, že je součást připravena k použití.

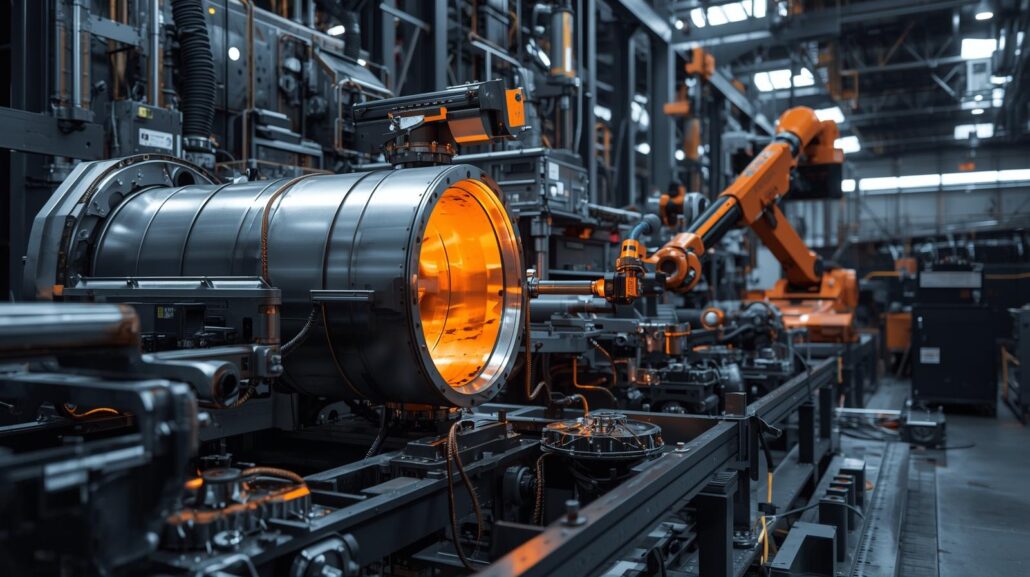

Automatizace v moderních továrnách

Vysokotlaké lití je v moderních továrnách zcela automatizováno. Kroky vstřikování, chlazení a vyhazování jsou prováděny s přesností robotů. Automatizace zvyšuje konzistenci, snižuje náklady na pracovní sílu a představuje ideální způsob hromadné výroby.

Suroviny pro vysokotlaké tlakové lití

Vysokotlaké tlakové lití je ideální pro neželezné kovy, které mají relativně nízký bod tání. Nejčastěji se jedná o:

Hliník

Nejoblíbenější je tlakové lití hliníku. Jedná se o kombinaci nízké hmotnosti a vysoké pevnosti. Hliníkové výrobky jsou také odolné proti korozi, a proto jsou vhodné pro automobily, letadla a elektroniku.

Zinek

Malé díly, které jsou jemné a přesné, se nejlépe odlévají ze zinku. Zinek má dobrou houževnatost a pevnost. Umožňují to i tenké stěny a jemné detaily. Proto je vhodný pro konektory, pouzdra a ozdobné díly.

Hořčík

Hořčík je nejlehčí konstrukční tlakově litý kov. Má dobrý poměr pevnosti a hmotnosti. Běžně se používá v letectví, automobilovém průmyslu a spotřební elektronice v oblastech, kde je důležitá nízká hmotnost.

Slitiny mědi

Slitiny mohou být vyrobeny také z mědi, ale není to běžné. Jsou velmi tvrdé, mají vysokou odolnost proti opotřebení a vysokou elektrickou vodivost. Všechny materiály mají své silné stránky v závislosti na použití. Hliník se volí jako pevný a korozivzdorný materiál, zinek jako přesný a hořčík jako lehká součástka.

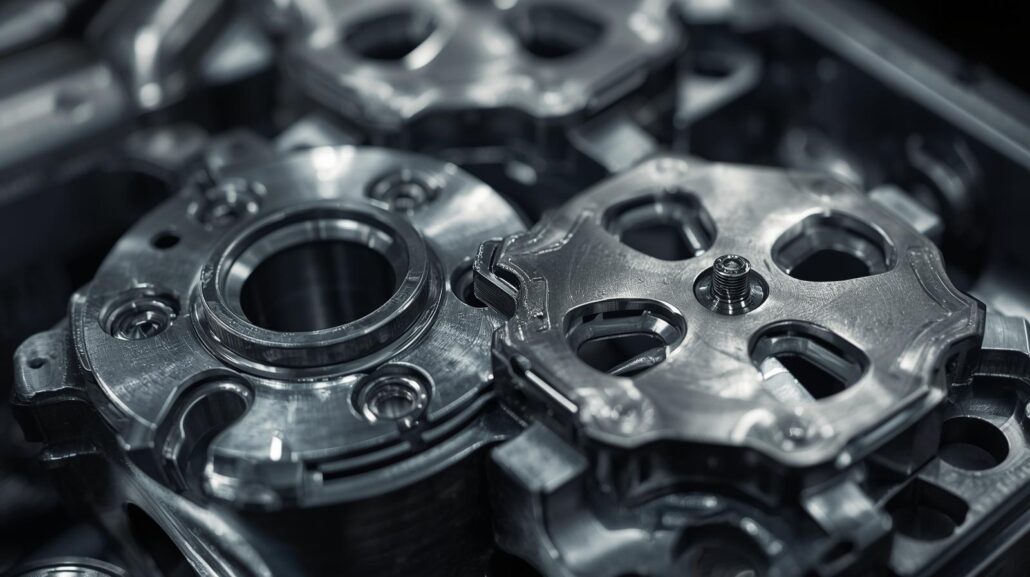

Vysokotlaké lití nástrojů a forem

Nejdůležitějším aspektem procesu je matrice neboli forma. K výrobě forem se používá kalená nástrojová ocel, která je konstruována tak, aby odolávala nadměrnému teplu a tlaku.

Lisovací nástroje jsou dvou hlavních typů:

- Jednodutinové zápustky - Je jeden díl na cyklus.

- Vícedutinové raznice - Slouží k výrobě dvou nebo více dílů stejného typu současně.

Je také možné navrhnout matrici, která přenáší vytváření různých dílů v jednom cyklu, tzv. kombinovanou matrici. Náklady na nástroje jsou také drahé, ale životnost zápustek je dlouhá; proto se používají ve velmi rozsáhlé výrobě.

Typy vysokotlakých licích strojů

Stroje pro vysokotlaké lití pod tlakem jsou modelovány pro různé kovy. Jedná se o stroje se studenou komorou a stroje s horkou komorou. Všechny stroje mají své výhody a vybírají se na základě bodu tání litého kovu.

Tlakové odlévací stroje s horkou komorou

Kovy s nízkou teplotou tání, včetně zinku a některých slitin hořčíku, se zpracovávají na strojích s horkou komorou. Při tomto procesu se kov udržuje roztavený uvnitř stroje. Roztavený kov je přímo spojen se vstřikovacím systémem. Toto uspořádání umožní extrémně vysoké doby cyklů. Tlakové lití v horké komoře je efektivní a do značné míry vhodné pro výrobu drobných a jemných součástek litých pod tlakem ze zinku.

Tlakové odlévací stroje se studenou komorou

Stroje se studenou komorou se používají pro kovy s vyšší teplotou tání, jako je hliník a hořčík. Při této technice se roztavený kov nejprve roztaví v jiné peci. Poté se přenese do vstřikovací komory a vysokým tlakem se vtlačí do formy. Tento postup je o něco časově náročnější, je však nutný u materiálů s vysokou teplotou. Vstřikování do studené komory se používá ve většině případů tlakového lití hliníku, pokud se bere v úvahu pevnost a nízká hmotnost.

Výběr správného stroje

Existují dva druhy strojů: stroje s horkou komorou a stroje se studenou komorou, které jsou určeny povahou kovu a potřebami dílu. Stroje s horkou komorou jsou rychlé a účinné i při tlakovém lití zinku. V případě tlakového lití hliníku a hořčíku nabídnou studenokomorové stroje dlouhou životnost potřebnou u kovů s vysokou tavivostí.

Výhody vysokotlakého tlakového lití

Výhody vysokotlakého lití oproti jiným formám lití:

- Přesnost - Vyrábí správně tvarované a jemné tvary.

- Rychlost - Doba cyklu je velmi krátká, což umožňuje hromadnou výrobu.

- Kvalita povrchu - Díly jsou dobře opracované, takže nevyžadují obrábění.

- Síla - Díly jsou výkonné a odolné, zejména pokud se jedná o hliník/hořčík.

- Efektivita - Materiálový odpad je nízký, protože má opakovaně použitelné matrice.

Díky všem těmto výhodám se vysokotlaké lití stalo jedním z nákladově nejefektivnějších výrobních procesů, pokud jde o hromadnou výrobu.

Nevýhody vysokotlakého tlakového lití

I přes své silné stránky má určitá omezení:

- Vysoké náklady na nástroje - Konstrukce a výroba matric jsou nákladné. Proto je tento proces vhodný pro velkosériovou výrobu.

- Omezení velikosti - Tato metoda může být obtížná pro výrobu velmi velkých dílů.

- Pórovitost - Někdy je uvnitř kovu zachycen plyn, který za určitých podmínek snižuje pevnost.

- Špatné materiály - Ne každý kov lze použít. Nevhodné jsou kovy s velmi vysokým bodem tání.

Tyto faktory se zvažují před tím, než si výrobce zvolí proces.

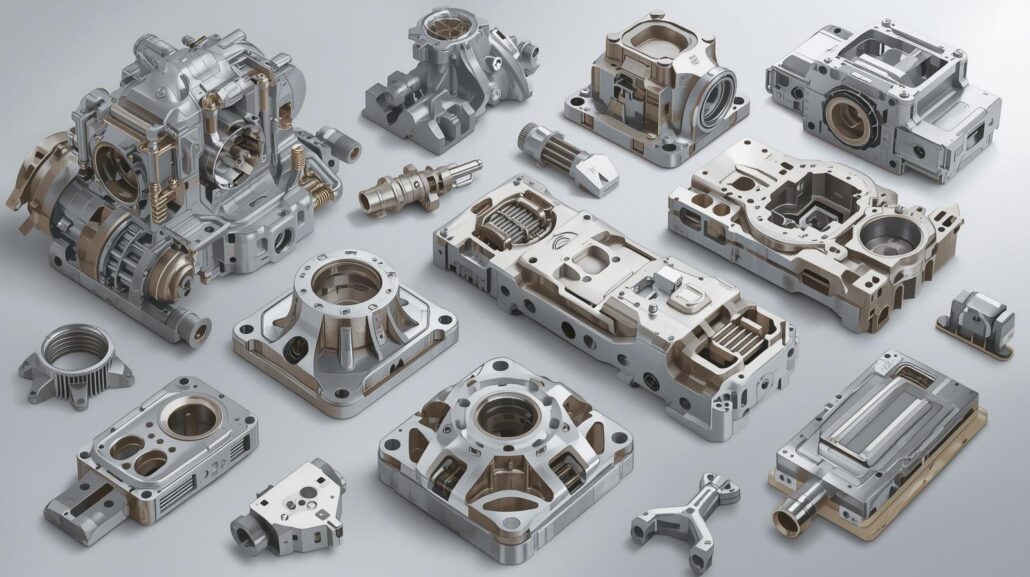

Aplikace vysokotlakého tlakového lití

Jedním z nejflexibilnějších výrobních postupů je vysokotlaké lití. Je velmi dobře použitelný v odvětvích, která vyžadují pevnost, přesnost a rychlost. Díky možnosti vyrábět složité tvary i povrchové úpravy je spolehlivou volbou v moderní výrobě.

Automobilový průmysl

Vysokotlaké lití se nejvíce používá v automobilovém průmyslu. Bloky motorů, skříně převodovek, skříně a držáky se odlévají z hliníku. Tyto součásti by měly být lehké a výkonné, aby se zvýšila úspora paliva. Menší díly, jako jsou kliky, převodovky a konektory, se rovněž odlévají pomocí zinku. Vzhledem k tomu, že se zrychluje pohyb elektromobilů, vyžadují nyní pouzdra baterií, díly motorů a komponenty pro výrobu lehkých konstrukcí tlakové lití.

Letecký a kosmický průmysl

Snížení hmotnosti je v leteckém průmyslu velmi důležité. Tlakové lití hořčíku a hliníku nabízí lehké, ale pevné díly. Vysokotlaké tlakové lití se používá při výrobě součástí, jako jsou držáky, skříně a vnitřní vybavení. Tento proces je bezpečný a zaručuje výkon bez dodatečné hmotnosti letadla.

Elektronický průmysl

Elektronický průmysl je při výrobě pouzder, krytů a chladičů velmi závislý na tlakovém lití. Hliníkové tlakové lití má dobrou tepelnou vodivost, a proto se používá v chladicích systémech elektronických přístrojů. Konektory a malé, detailní díly, které vyžadují přesnost, se vyrábějí pomocí zinkového tlakového lití.

Spotřební zboží

Vysokotlaké lití se používá při výrobě mnoha spotřebních výrobků. Většina výrobků každodenní potřeby, jako jsou zámky, kliky, kryty a ozdoby, se obvykle odlévá práškovým litím ze zinku nebo hliníku. Tento proces propůjčuje výrobkům hladký povrch a také velmi vysokou odolnost, čímž je činí funkčními a atraktivními.

Průmyslové stroje

Vysokotlaké tlakové lití je užitečné také pro průmyslové stroje. Tlakové odlitky se obvykle používají v čerpadlech, kompresorech a přesných nástrojích. Díky schopnosti vytvářet složité tvary při stejné pevnosti je tento proces nejvhodnější pro nepříznivé průmyslové podmínky.

Další aplikace

Vysokotlaké lití se využívá také v oblasti obnovitelných zdrojů energie, zdravotnických zařízení a telekomunikací. Tento proces nabízí spolehlivá a úsporná řešení v podobě rámů solárních panelů a lékařských krytů. Je natolik všestranný, že je stále ústřední technologií v různých odvětvích.

Osobní srovnání s jinými metodami odlévání

Jednou z metod výroby kovových dílů je vysokotlaké tlakové lití. Běžně se přirovnává k lití do písku, gravitačnímu lití a investičnímu lití. Tyto procesy mají své výhody a nevýhody, které vycházejí z nákladů, přesnosti a objemu výroby.

Odlévání do písku

Odlévání do písku je velmi stará a nejlevnější forma odlévání. Používá se pro malosériovou výrobu i pro extrémně velké součásti. Je však méně přesný než vysokotlaké lití. Povrchová úprava je hrubší a jedná se o velmi pomalý proces. Pokud jsou potřeba silné obrysy a leštěný povrch, pak se používá vysokotlaké tlakové lití.

Gravitační tlakové lití

Při gravitačním lití se k naplnění formy používá spíše gravitace než vysoký tlak. Výsledkem tohoto procesu jsou dobré mechanické vlastnosti silně tvarovaných dílů. Je však pomalý a není vhodný pro tenké stěny nebo extrémně složité tvary. Vysokotlaké tlakové lití je rychlejší z hlediska doby cyklu a má větší konstrukční flexibilitu, což je vhodnější pro hromadnou výrobu.

Investiční odlévání

Odlévání ztraceným voskem se také označuje jako investiční odlévání, které je velmi detailní a přesné. Lze při něm vyrábět součásti složitých tvarů a s hladkým povrchem. Investiční lití je však v přepočtu na jeden díl dražší a ve srovnání s vysokotlakým litím je pomalé. Vysokotlaké tlakové lití je v případě velkosériové výroby stále levnější.

Závěrečné srovnání

Vysokotlaké lití je ve srovnání s těmito metodami nejvhodnější variantou pro velkosériovou výrobu. Je to také jeden z nejhodnotnějších postupů odlévání v moderní výrobě, který v sobě spojuje rychlost, přesnost a hospodárnost.

Vysokotlaké lití je v porovnání s nimi nejvhodnější, pokud je třeba vyrábět velké objemy s rychlostí, dokonalostí a nízkými náklady.

Budoucnost vysokotlakého lití

Technologie vysokotlakého lití se zdokonaluje. Robotika a automatizace zrychlují výrobní proces a činí jej předvídatelnějším. Novější slitiny se vyrábějí na lehčí a pevnější díly. Silnou stránkou je také udržitelnost. Tlakové lití hliníku a zinku se recykluje. Účinné stroje minimalizují dopady na životní prostředí.

Vysokotlaké lití pod tlakem bude díky těmto pokrokům i v nadcházejících letech jedním z výrobních procesů.

Souhrn

Jednou z nejefektivnějších metod výroby kovových dílů je vysokotlaké tlakové lití. Provádí se vstřikováním roztaveného kovu do kovové formy pod vysokým tlakem. Během velmi krátké doby tak vznikají pevné, přesné a detailní prvky. Běžně se používá ve všech odvětvích, kde jsou požadovány vysoce kvalitní díly ve velkém množství.

Proces tlakového lití při vysokém tlaku zahrnuje řadu kroků. Na začátku je zápustka namazána a připravena k tahu. Poté se do ní vysokou rychlostí vstřikuje roztavený kov, např. hliník, zinek nebo hořčík. Jakmile díl vychladne a ztuhne, je vyhozen, upraven a dokončen. V moderní továrně se využívá automatizace, aby byl tento proces rychlý, opakovatelný a nákladově efektivní.

Různé materiály se používají v souvislosti s jejich použitím. Lehkou pevnost a odolnost proti korozi nabízí hliníkové tlakové lití. Zinkové tlakové lití se používá k zajištění jemnosti malých dílů a má dlouhou životnost. Při kriticky nízké hmotnosti je nejlepší volbou metoda tlakového lití hořčíku. Dobré odolnosti proti opotřebení a vodivosti lze dosáhnout také použitím slitin mědi.

Vysokotlaké tlakové lití se vyžaduje v automobilových motorech a v elektronických pouzdrech. S rozvojem technologií a recyklace se v budoucnu stane silným a udržitelným výrobním procesem.

Často kladené otázky

Použití vysokotlakého lití?

Kovové díly jsou vyráběny s vysokou přesností a pevností pomocí vysokotlakého tlakového lití. Používá se v automobilovém, leteckém, elektronickém a strojírenském průmyslu. Jedná se o kryty motorů, držáky, chladiče a kryty pro spotřební výrobky.

Které metalurgické materiály se používají při vysokotlakém lití?

Mezi nejběžnější kovy patří hliník, zinek a hořčík. Hliník je houževnatý a odolný proti korozi, zinek lze vyrobit v jemnějších detailech a hořčík je lehký. Speciální aplikace se vyrábějí ze slitin mědi.

Jaký je rozdíl mezi vysokotlakým a nízkotlakým litím pod tlakem?

Při vysokotlakém lití se roztavený kov vlévá do formy pod extrémním tlakem. Díky tomu je časově nenáročný a přesný. Při nízkotlakém tlakovém lití dochází k naplnění formy roztaveným kovem pod nízkým tlakem. Tento proces je pomalejší, ale způsobuje menší pórovitost plynu a zlepšuje mechanické vlastnosti.

Je tlakové lití pod vysokým tlakem nákladný proces?

Původní nástroje a zápustky jsou drahé. Nicméně po výrobě zápustek je to při velkém množství výroby poměrně ekonomické. V malých množstvích mohou být jiné metody odlévání levnější.

Existují velké profily, které lze vyrobit vysokotlakým litím?

Malé až středně velké díly se nejlépe vyrábějí vysokotlakým litím. Velké díly se vyrábějí obtížně kvůli omezením velikosti strojů a forem. Nadrozměrné součásti by bylo lepší vyrábět jinými metodami lití.