Základní funkcí tlakového lití je výroba lehkých a vysoce účinných automobilových dílů. Všechny tyto požadavky splňuje tlakové lití hořčíku. Při výrobě automobilových dílů se pomocí hořčíkové formy vyrábějí různé odlitky.

Všichni výrobci se zaměřují na výrobu automobilových dílů, které mají vysokou účinnost a musí být hospodárné. S rozvojem světa je automobilový průmysl pod neustálým tlakem výroby inovativních výrobků. Na stránkách tlakové lití hořčíkových slitin si v průběhu let získala oblibu.

Vývoj v automobilovém průmyslu s nárůstem výroby elektromobilů vedl k velkému využití hořčíkové slitiny při výrobě dílů. Při výrobě by se mohly používat i některé jiné materiály, ale hořčík je nejlehčí. Jeho použití nabízí velké výhody v automobilovém průmyslu, pokud se zpracovává vysokotlakým litím pod tlakem.

Článek zkoumá myšlenky tlakové lití hořčíku, jeho výhody v automobilovém průmyslu a také aplikace. Na závěr poskytneme informace o budoucím využití hořčíkové slitiny v tlakovém lití v automobilovém průmyslu pro výrobce automobilů.

Co je tlakové lití hořčíku?

Než se dostaneme k podrobnostem o aplikacích a výhodách tlakového lití hořčíkových slitin v automobilovém průmyslu, je důležité pochopit, co je to tlakové lití hořčíku. Zde jsou popsány jednotlivé kroky tohoto procesu. Tavení hořčíku při 650 stupňů Celsia které ji převádějí do kapalné formy.

Příprava formy

Prvním krokem při tlakovém lití hořčíku je příprava formy. Forma je vyrobena z vysoce pevného materiálu. Je vyložena uvolňovačem, který pomáhá zabránit přilepení roztaveného hořčíku k formě. Na tomto kroku snadného uvolnění výrobků závisí konečné uvolnění automobilových dílů. Je velmi důležité mít bezvadnou formu, aby se předešlo jakýmkoli vadám konečného výrobku.

Vstřikování roztaveného hořčíku

Dalším krokem je vstřikování roztaveného hořčíku do formy. Výrobci automobilů dbají na to, aby se slitina dostala do všech složitých geometrických tvarů formy, a dosáhli tak dokonalých výsledků. Tlak se udržuje na úrovni přibližně 1500 až 3000 psi během procesu. Tento krok je velmi přesný, ale zároveň velmi rychlý, aby nedošlo ke ztvrdnutí hořčíkové slitiny.

Chlazení

Po vstříknutí hořčíku do formy následuje chlazení. Po ochlazení a zatuhnutí je důležité vyjmout formu z materiálu. Stejně jako u jiných materiálů, pokud je struktura složitá a má větší rozměry, trvá ochlazení delší dobu. Naopak menší a tenké automobilové díly se ochlazují snadněji. Je nutné monitorované a účinné chlazení, aby se předešlo vzniku trhlin v produktu hořčíkového tlakového lití.

Vyhazování a dokončování

Po ochlazení hořčíku v zápustce je posledním krokem jeho vyhození ze zápustky. Proces vyjmutí hotového výrobku z matrice se nazývá vyhazování. Po opatrném vyhození automobilových dílů je třeba provést další úpravy, jako je odstranění a vyvrtání nežádoucích částí z konečného výrobku pro konečnou úpravu.

Proces tlakového lití hořčíkových slitin je nezbytný pro výrobu složitých a tenkostěnných automobilových dílů. Výrobci automobilů používají hořčík, protože je to nejlehčí materiál v oblasti tlakového lití pro výrobu inovativních automobilových dílů pro elektromobily a moderní vozidla.

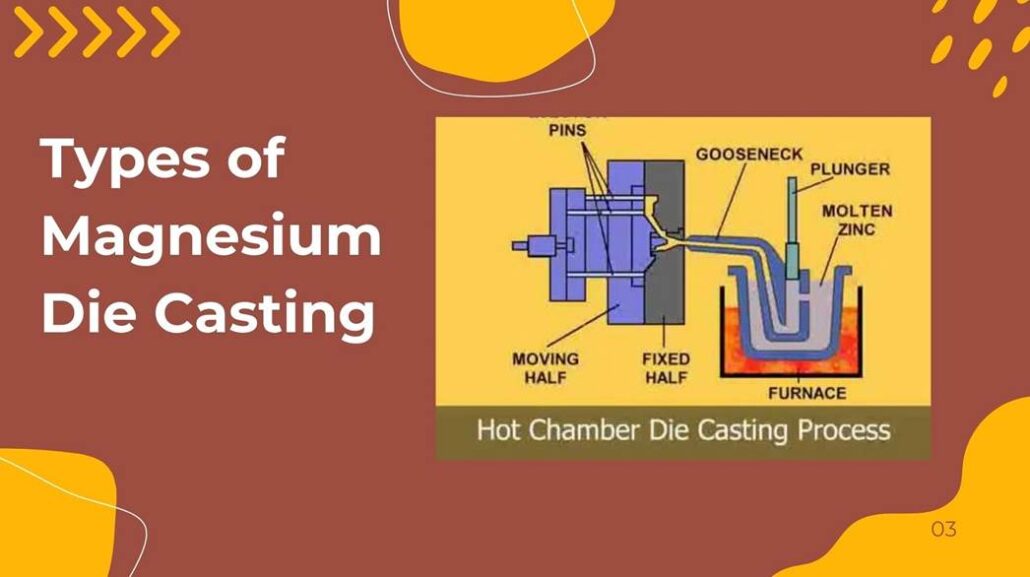

Typy tlakového lití hořčíku

Pro výrobu různých automobilových dílů existují v zásadě dva typy hořčíkového tlakového lití. Jedná se o následující;

Tlakové lití za tepla

V horké komoře je lití hořčíku ideální pro nízký bod tání hořčíku. Při tomto procesu je matrice ponořena do roztavené komory a vtlačena do formy.

Tlakové lití za studena

Typickou metodou tlakového lití hořčíku je komorové lití za studena. Při tomto procesu se roztavený hořčík vstřikuje do nevyhřátých forem v automobilovém průmyslu.

Proč je hořčík nejlepší v automobilovém průmyslu

Kombinace fyzikálních a mechanických vlastností hořčíku je velmi zvláštní a je velmi žádaná při výrobě vozidel.

- Za prvé, hořčík je asi 33% lehčí než hliník a 75% zapalovač než ocel. Jedná se o radikální snížení hmotnosti, které má okamžitý vliv na účinnost, jízdní vlastnosti a emise vozidla.

- Za druhé, hořčíkové slitiny mají dobrý poměr pevnosti a hmotnosti, a proto jsou ideální pro aplikace, kde součást musí odolávat mechanickým silám, ale musí být lehká.

- Hořčík navíc lépe tlumí vibrace a hluk, což zvyšuje jízdní komfort a minimalizuje hluk v kabině.

- Je také dobrým tepelným vodičem, a proto se používá v součástech, které jsou vystaveny teplu, jako jsou mimo jiné skříně převodovek a elektronické kryty.

Výhody tlakového lití hořčíku

Výrazné snížení hmotnosti vozidel

Jedním z nejdůležitějších cílů automobilového inženýrství je snížení hmotnosti. Lehké automobily spotřebují méně paliva, produkují méně emisí a mají vyšší výkon.

Tlakové lití hořčíku pomáhá výrobcům automobilů nahradit těžší díly vyrobené z oceli nebo hliníku hořčíkem, aniž by to mělo vliv na jejich funkčnost. Sebemenší snížení hmotnosti jednotlivých prvků může v součtu znamenat obrovské snížení hmotnosti celého vozu.

Tato výhoda je důležitá zejména u elektromobilů, u nichž snížení hmotnosti karoserie přímo ovlivňuje dojezd baterie a její účinnost.

Lepší spotřeba paliva a nižší emise

Snížení hmotnosti vozidla má přímý vliv na úsporu paliva. Výzkum neustále prokazuje, že spotřeba paliva se zvyšuje o 5-7% s poklesem hmotnosti vozidla o 10%.

S hořčíkovými tlakovými odlitky by výrobci automobilů snáze splnili přísné globální emisní normy. To se stává obzvláště významným, když vlády jednotlivých zemí zavádějí pravidla, jejichž cílem je minimalizovat emise uhlíku a rozvíjet udržitelnou dopravu. Tlakové lití hořčíku tedy podporuje ekonomické a ekologické cíle.

Velký poměr pevnosti a hmotnosti

Mýtus, který obklopuje lehké kovy, je, že snižují pevnost. Hořčíkové slitiny tento předpoklad vyvracejí.

Nejnovější hořčíkové slitiny pro tlakové lití mají dostatečnou mechanickou pevnost, aby se mohly použít v automobilových dílech, jako jsou sloupky řízení, rámy sedadel, skříně převodovek a konstrukční konzoly. Tyto součásti by měly být schopny dlouhodobě odolávat namáhání, vibracím a tepelným změnám.

Díky správné volbě slitin a efektivním procesům tlakového lití získávají výrobci komponenty, které jsou odolné a lehké.

Rozměrová přesnost a flexibilita designu

Pomocí tlakového lití hořčíku lze vyrábět složité a úzké geometrie. V jednom odlitku je možné vyrobit tenké stěny, složité tvary, žebra, bose a vestavěné prvky.

Tato konstrukce umožňuje flexibilitu, eliminuje sekundární obrábění a montáž, snižuje výrobní náklady a minimalizuje místa poruch. Do jednoho tlakově litého dílu lze odlít více dílů, což usnadňuje architekturu vozidla.

Tlakové lití hořčíku proto usnadňuje inovativní konstrukce automobilů a umožňuje efektivitu výroby.

Vysoce kvalitní tlumení vibrací a hluku

Přirozené tlumení hořčíku je větší než u hliníku a oceli. Díky této vlastnosti jsou hořčíkové tlakové odlitky obzvláště užitečné při minimalizaci hluku, vibrací a drsnosti (NVH) v automobilech.

Tato vlastnost je velmi výhodná pro komponenty, jako je rám palubní desky, volanty a konstrukce sedadel. Lepší vlastnosti NVH pomáhají zlepšit komfort jízdy a přispívají ke kultivovanějšímu uživatelskému zážitku.

V případě luxusních a vysoce kvalitních vozů je taková výhoda obzvláště užitečná.

Ekonomická výroba ve velkých počtech

Hořčíkové slitiny se mohou zdát dražší v přepočtu na kilogram, nicméně hořčíkové tlakové lití je mimořádně hospodárné, pokud jde o hromadnou výrobu.

Tento proces umožňuje vysokou opakovatelnost a dobu cyklu a snižuje množství plýtvání materiálem. Po zhotovení matrice lze vyrobit tisíce nebo dokonce miliony stejných dílů ve stejné kvalitě.

Snižují se také náklady na obrábění, minimalizuje se počet montážních fází a snižují se provozní náklady vozidel, což kompenzuje počáteční náklady na materiál. Během celé doby životnosti výroby se hořčíkové tlakové lití stává nákladově efektivním.

Odolnost proti korozi pomocí moderních slitin

Mnoho problémů s korozí hořčíku bylo z větší části překonáno díky vývoji slitiny a povrchové úpravě.

Současné tlakové odlitky z hořčíkových slitin v automobilovém průmyslu poskytují lepší odolnost proti korozi, zejména v kombinaci s povlaky, barvami nebo metodami eloxování. Tyto pokroky umožňují hořčíkovým součástem správně fungovat i v náročných podmínkách prostředí.

Hořčíkový tlakový odlitek lze proto nyní použít v interiéru i exteriéru automobilu.

Udržitelnost a recyklovatelnost

Výroba automobilů se zaměřila na udržitelnost. Hořčík je materiál, který lze plně recyklovat; při recyklaci hořčíku se spotřebuje podstatně méně energie než při výrobě nového kovu ze suroviny.

Řada výrobců automobilů také využívá recyklaci v uzavřeném cyklu, kdy se hořčíkový šrot použitý při výrobě taví a znovu používá. Tím se minimalizuje plýtvání, spotřeba energie a dopady na životní prostředí.

Hořčíkové tlakové lití výrobce v Číně tak podporuje globální snahy o udržitelnost a oběhovou výrobu.

Hořčík vs. jiné kovy pro tlakové lití v automobilovém průmyslu

Při tlakovém lití lze použít různé materiály. Zde je přehled vlastností všech materiálů používaných při výrobě.

| Vlastnosti | Hořčík | Hliník | Ocel |

| Tlumení vibrací | Vynikající | Mírná | Nízká |

| Hustota | Velmi nízká | Nízká | Vysoká |

| Poměr pevnosti k hmotnosti | Vysoká | Mírná | Vysoká |

| Schopnost odlévání | Vynikající | Dobrý | Špatný |

| Udržitelnost | Vysoká | Mírná | Nízká |

| Vhodnost pro elektromobily | Vynikající | Mírná | Nízká |

| Aplikace | Velmi vhodné | Mírně vhodné | Dobrá vhodnost |

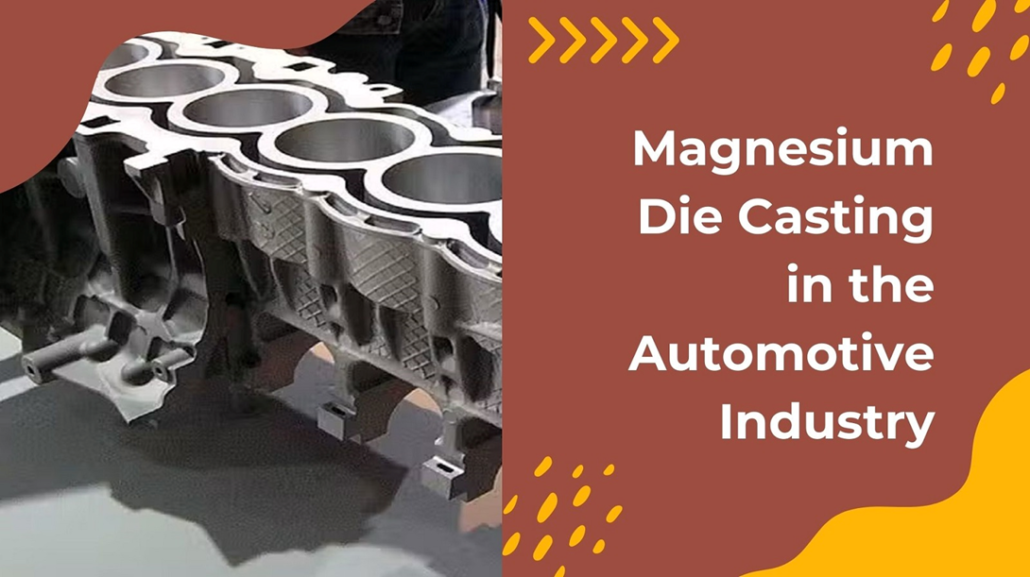

Tlakové lití hořčíku v automobilovém průmyslu

Díky nízké hmotnosti, vysokému poměru pevnosti a vysoké flexibilitě konstrukce se hořčíkové tlakové lití stalo významnějším faktorem v automobilovém průmyslu, protože je lehké. Výrobci automobilů používají hořčík, aby minimalizovali hmotnost vozů, zvýšili palivovou účinnost motoru, splnili přísné emisní limity a zůstali bezpeční a funkční.

Interiérové autodíly

Hořčíkové tlakové lití je běžné také v interiérových dílech automobilového průmyslu, kde je důležité snížit hmotnost a potlačit vibrace. Používají se na volanty, sloupky řízení, rámy sedadel, stoupačky sedadel, držáky konzol, kryty rádií a kryty zámků klíčů. Vlastní vlastnosti hořčíku tlumící vibrace pomáhají zlepšit kvalitu jízdy a snížit celkovou hmotnost vozidla.

Karoserie a konstrukční části

Tlakové lití hořčíku se používá v karosářských a konstrukčních aplikacích pro lehké, ale tuhé konstrukce vozidel. Z hořčíkových slitin se často vyrábějí díly, jako jsou vnitřní panely dveří a výklopných dveří, střešní rámy, držáky zrcátek, nosiče rezervních pneumatik, víka palivových nádrží a kliky dveří. Tyto díly zvyšují lepší spotřebu paliva a ovladatelnost vozu.

Rámec a součásti řízení

Při výrobě rámových a ovládacích prvků je třeba dbát na pevnost a přesnost. Mezi díly, u nichž se hořčík využije s výhodou, patří ramena brzdových pedálů, pedály plynu, pedály spojky, držáky pedálů, montážní konzoly a součásti závodních kol. Tyto aplikace se používají ke zvýšení odezvy vozidel, aniž by byla narušena bezpečnost.

Díly pro hnací ústrojí a elektrická vozidla

Hořčíkový tlakový odlitek se používá v hnacím ústrojí pro bloky motorů, kryty vaček, kryty ventilů, skříně spojky, převodové skříně, skříně alternátoru a skříně elektromotorů. V případě elektrických a hybridních automobilů je hořčík důležitý pro snížení hmotnosti konstrukce a tepelného hospodářství, což zvyšuje výkon a dojezd.

Typy hořčíkových slitin v automobilovém tlakovém lití

| Slitina hořčíku | Použití |

| Hořčíková slitina AZ91D | V automobilovém průmyslu se nejčastěji používá hořčíková slitina AZ91D. Vyznačuje se vysokou mírou slévatelnosti, vysokou odolností proti korozi a dobrou úrovní mechanických vlastností, a proto nachází uplatnění v krytech, poklopech a konstrukčních součástech automobilů. |

| AM60B Hořčíková slitina | Takové slitiny se používají v případech, kdy je zapotřebí větší tažnost, odolnost proti nárazu a houževnatost. |

| Hořčíková slitina AM20 | Jsou oblíbené v bezpečnostně důležitých komponentech, jako jsou volanty, rámy sedadel a komponenty citlivé na náraz. |

| Hořčíková slitina AM50A | Snížení obsahu hliníku zvyšuje prodloužení, což slitinám umožňuje absorbovat energii při nárazu. |

Díky správné hořčíkové slitině a tlakovému lití mohou výrobci automobilů získat lehké, bezpečné a vysoce výkonné automobilové komponenty, a proto je tlakové lití hořčíku jedním z pilířů současného automobilového inženýrství.

Výhled v oblasti tlakového lití hořčíku v automobilovém průmyslu

Lehká, elektrická a udržitelná vozidla jsou budoucností automobilové výroby. Těmto trendům vhodně odpovídá tlakové lití hořčíku.

Vzhledem ke stále přesnějším předpisům a měnící se konstrukci vozidel budou hořčíkové prvky mezi výrobci automobilů stále oblíbenější, aby splňovaly cíle v oblasti výkonu a účinnosti. Hromadná výroba konstrukčních odlitků, vysoce technologické slitiny a inteligentní továrny budou dále zvyšovat roli hořčíku.

Tlakové lití hořčíku už není jen úzce specializovanou technologií - je to základní prvek novějšího automobilového inženýrství.

Závěr

Hořčíkové tlakové lití ve světě však představuje vysoký výkon z hlediska lehkosti, strukturální stability, designu, schopnosti a udržitelnosti. Nabízí osvědčené a progresivní řešení pro výrobce automobilů, kteří usilují o snížení hmotnosti, zvýšení spotřeby paliva, komfortu a ekologických standardů.

V tradičních vozidlech se spalovacími motory určují hořčíkové tlakově lité komponenty budoucnost dopravního průmyslu. S rostoucí technologií a rozsahem výroby bude přínos hořčíkového tlakového lití v automobilovém průmyslu stále narůstat.

Závěrem lze říci, že tlakové lití hořčíku není jen možností při výběru materiálů, ale strategickým přínosem v měnícím se světě automobilového designu.