Tlakové lití za studena je přesný typ výrobní techniky, který se používá při výrobě složitých kovových součástí vyznačujících se vysokou pevností a přesností. Tento proces lze nejlépe použít u kovů s vysokou hranicí bodu tání, jako jsou slitiny hliníku, mosazi a mědi. Systémy tlakového lití se studenou komorou se nevkládají do roztaveného kovu jako systémy tlakového lití s horkou komorou; místo toho se kov vkládá do stroje pro tlakové lití se studenou komorou ručním naběračem kovu do stroje pro tlakové lití se studenou komorou poté, co je roztaven v jiné peci. Toto uspořádání méně opotřebovává stroj a používá slitiny, které jsou houževnatější.

Mezi důležité faktory, které vedou společnosti k použití této metody, patří speciální výhody a nevýhody tlakového lití za studena. Vyznačuje se špičkovou rozměrovou přesností, hladkou povrchovou úpravou a také dlouhou dobou cyklu. Nicméně pevnost a trvanlivost součástí jsou jejími favority na automobilovém, leteckém a elektronickém trhu.

Rozdíl mezi litím za tepla a za studena je zásadní pro správnou volbu procesu. Komorové lití pod tlakem za tepla je rychlejší a používá se pro kovy s nízkým bodem tání, jako je zinek, zatímco systém komorového lití pod tlakem za studena je určen pro vyšší teploty a pevnější kovy. Výrobci budou také schopni tímto procesem vyrábět dlouhotrvající a spolehlivé díly, které mají vysokou míru přesnosti svých specifikací.

V tomto článku se budeme zabývat principem fungování tlakového lití za studena, jeho hlavními částmi, povahou použitého kovu a technologickými parametry tlakového lití za studena, včetně upínací síly a doby cyklu. Budeme se zabývat také výhodami a nevýhodami tlakového lití do studené komory, abychom vám poskytli úplný obraz o tomto důležitém výrobním procesu.

Obsah

PřepínáníCo je tlakové lití za studena?

Tlakové lití za studena: Tlakové lití ve studené komoře je proces lití kovů, při kterém se roztavený kov vlévá buď ručně, nebo automaticky do samostatné studené komory mimo vstřikovací systém. Poté se kov vysokým tlakem vtlačí do dutiny formy, kde dojde k jeho ochlazení a krystalizaci do požadovaného tvaru.

Obvykle se používá na kovy s vysokým bodem tání, jako je mosaz, hliník a slitiny mědi. Účelem je zabránit korozi a tepelné únavě, které mohou mít za následek nesprávnou funkci součástí vstřikovacího systému, na rozdíl od horké komory. proces tlakového lití, kde je vstřikovací mechanismus zavěšen v roztaveném kovu, proces studené komory udržuje vstřikovací zařízení oddělené.

Použití posledně jmenovaného postupu, tj. tlakového lití za studena, je zvláště výhodné tam, kde by použité kovy při kontaktu s komponenty mohly poškodit. Při samotném procesu vstřikování lze použít vysoký tlak a bylo by možné získat hustší a pevnější součásti s brilantní povrchovou úpravou a rozměrovou stálostí.

Proces tlakového lití - krok za krokem

Cílem techniky tlakového lití ve studené komoře je vyrábět vysoce přesné a tvrdé kovové díly, které se často skládají ze slitin s vysokými teplotami tání, jako je hliník a mosaz. Podívejme se, jak to funguje krok za krokem:

1. Vnější pec se používá k tavení kovu.

Tento proces je podobný procesu odlévání do horké komory s tím rozdílem, že tavení kovu probíhá v samostatné peci mimo ni. To je nutné proto, že roztavený kov při odlévání ve studené komoře způsobí uvnitř vysokou úroveň tepla, kterou nelze zvládnout. Kov je roztaven a poté může být přenesen do licího stroje.

2. Nalití roztaveného kovu do dutinky pro výstřel

Poté se roztavený kov nalije do vstřikovacího pouzdra v licím stroji. To se provádí ručně nebo pomocí ramene. Třískové pouzdro je pevná, žáruvzdorná trubka, do níž se kov ukládá a později vstřikuje. To by mělo být provedeno velmi rychle, aby nedošlo k předčasnému ztuhnutí.

3. Píst vtlačuje kov do matrice.

Ocelový píst se pohybuje do vstřikovacího pouzdra a pod vysokým tlakem tlačí roztavený kov do dutin matrice. Tato síla zajišťuje, že kov vyplní formu i v případě jakéhokoli složitého vzoru nebo velmi tenké stěny, a snižuje pravděpodobnost vzniku jakýchkoli vad, například vzduchových kapes.

4. Dochází ke ztuhnutí kovu v zápustce.

Po naplnění formy se kov začne ochlazovat a tuhnout uvnitř formy. Tento krok tuhnutí je velmi důležitý pro vytvoření kvalitního a přesného dílu. Doba chlazení závisí na kovu dílu, jeho tloušťce a teplotě formy.

5. Mosazná zápustka a vyhazovací kolíčky vymačkávají odlitek.

Po ztuhnutí dílu otevře upínací jednotka stroje zápustku a vyhazovací čepy vytlačí odlitek z dutiny formy. Díl je poté přesunut do chladicí stanice nebo do ořezávací stanice.

6. Odstranění blesku (odstranění přebytečného kovu)

Na bocích se vyskytují zbytky kovu, tzv. otřepy, které jsou na okrajích odlitku v místě, kde se poloviny matrice spojují. Ten se pak odstraňuje mechanickým ořezáváním, broušením nebo obráběním, podle toho, jakou povrchovou úpravu vyžaduje. Tím se zabrání tomu, aby výsledné dílo nedosahovalo zamýšleného tvaru a tolerance.

7. Resetování a mazání lisovacího cyklu

Před vstupem do dalšího cyklu se matrice omyje a namaže, aby byla kvalitní a nedocházelo k jejímu slepení. Po namazání se matrice opět upne a stroj se přepne do režimu reset pro další cykly.

8. Kontrola kvality a dokončovací práce

Jedná se o kompletní díl, u kterého se kontroluje, zda nemá vady kvality, jako jsou praskliny, smrštění nebo abnormality na povrchu. V závislosti na požadavku na konečné použití dílu může být podroben dalšímu obrábění, povrchové úpravě nebo montáži (je-li vyžadována).

Kovy, které se používají v procesu tlakového lití za studena

Vysokotavitelné kovy využijí výhod tlakového lití ve studené komoře. Takové kovy jsou velmi pevné a odolné vůči teplu, protože jsou velmi vstřícné ke strukturám. Při tomto procesu se běžně používají následující kovy

Slitiny hliníku

Nejpoužívanějším kovem při tlakovém lití za studena je hliník. Je lehký, odolný proti korozi a vykazuje vysoký poměr pevnosti k hmotnosti. Hliníkové komponenty se používají v automobilovém, leteckém a elektronickém průmyslu, protože tyto oblasti vyžadují přesnost a odolnost.

Slitiny hořčíku

Nejlehčím konstrukčním kovem pro tlakové lití je hořčík. Používá se díky své pevnosti a schopnosti tlumit vibrace. Slitiny hořčíku pro letecký průmysl a elektroniku jsou poněkud levnější při odlévání ve formách se studenou komorou, ale mnohé z nich se typičtěji odlévají v systémech s horkou komorou.

Slitiny mosazi a mědi

Díly s nízkým měrným odporem a ochranou proti korozi jsou vyrobeny ze slitiny mědi a mosazi. Tyto kovy jsou vhodné pro instalatérské předměty, lodní vybavení a elektrické konektory. Jsou mimořádně trvanlivé a odolné proti opotřebení, což naznačuje jejich vhodnost do extrémních prostředí.

Slitiny zinku a hliníku ( Z A )

Pro zvýšení pevnosti a tekutosti se slitiny ZA mísí se zinkem a větším množstvím hliníku. Při odlévání za studena nacházejí tyto slitiny uplatnění tam, kde je vyžadována jemná povrchová úprava a vysoká pevnost odolávající zatížení (kování praček, ozubená kola a ozdobné předměty).

Speciální slitiny

Speciálně navržené aplikace mohou vyžadovat speciální slitiny, včetně slitin na bázi niklu nebo titanu. Ty nacházejí uplatnění v takových odvětvích, jako je letecký průmysl nebo lékařské vybavení, kde je významná jejich schopnost pracovat při vysokém namáhání. Jsou však méně rozšířené, protože jsou drahé a složité.

Tabulka je uvedena níže

V následující tabulce jsou přehledně a jasně uvedeny vlastnosti kovů všech, kteří používají profily pro tlakové lití za studena, hustota těchto kovů, bod tání, hlavní charakteristiky a jejich použití:

| Kov | Hustota (g/cm³) | Bod tání (°C) | Hlavní charakteristiky | Typické aplikace |

| Slitiny hliníku | 2.7 | ~660 | Lehké, odolné proti korozi, dobře vodivé | Automobilové díly, pláště elektroniky, letecké a kosmické komponenty |

| Slitiny hořčíku | 1.7 | ~650 | Velmi nízká hmotnost, dobrý poměr pevnosti a hmotnosti | Letecké konzoly, mobilní zařízení a konstrukční rámy |

| Slitiny mědi | 8.9 | ~1085 | Vynikající elektrická/tepelná vodivost, odolnost proti korozi | Elektrické konektory, vodovodní armatury a lodní kování |

| Mosazné | ~8.4 | ~900-940 | Pevné, odolné proti korozi, dobře obrobitelné | Ozdobné kování, ventily, převody |

| Zinek-hliník (ZA) | ~5.0 | ~380-500 | Dobrá povrchová úprava, odolnost proti opotřebení a snadné odlévání | Průmyslové komponenty, nábytkové kování a skříně čerpadel |

| Slitiny niklu a titanu | 8.0-8.9 | 1300+ | Vysoká pevnost, odolnost vůči extrémním teplotám | Letectví, obrana, specializované lékařské komponenty |

Komponenty strojů pro tlakové lití za studena

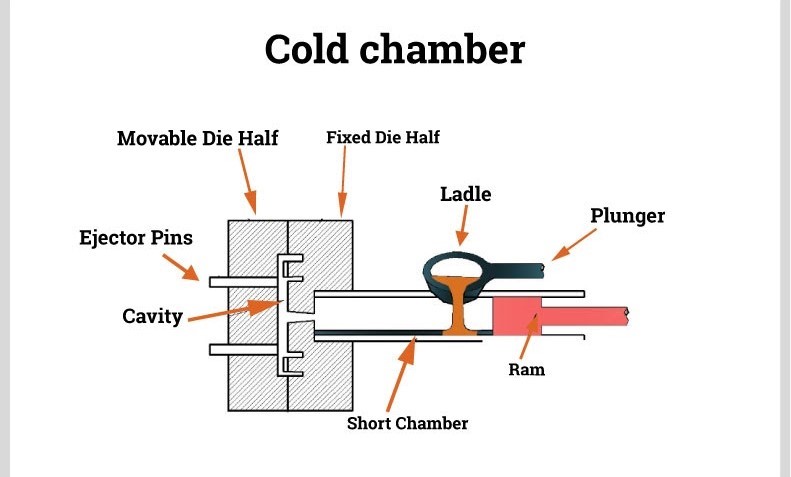

Tlakový licí stroj se studenou komorou je sofistikovaný stroj, který zpracovává nebo pracuje s horkými roztavenými kovy, jako je hliník, mosaz a hořčík. Všechny komponenty spolupracují a zajišťují přesné, rychlé a konzistentní odlévání kovů. Hlavní součásti a jejich role jsou uvedeny níže:

1. Pec (externí tavicí jednotka)

Na rozdíl od systémů s horkou komorou je pec při tlakovém lití ve studené komoře externí. V tomto nezávislém prostoru se roztavený kov roztaví a následně se ručně nebo automaticky přenese do výstřikového pouzdra. Tím se roztavený kov oddělí, aby se nedostal do kontaktu s citlivými vnitřními díly, a umožňuje se manipulace se slitinami s vysokou teplotou tání.

2. Střílený rukáv

Používá se vodorovná ocelová trubka, která se nazývá vstřikovací pouzdro a do které se před vstřikováním nalije roztavený kov. Ta dočasně zadržuje roztavený kov a usměrňuje jeho proudění do dutiny formy, když je na ni vyvíjen tlak pístem. Brokové pouzdro by mělo být schopno odolat teplu a otěru při každém odlévacím cyklu.

3. Píst a pístní tyč

Píst je pístovitý předmět (ve tvaru tyče), který vytlačuje roztavený kov z výstřikové komory do formy. Je připevněn k tyči a pohybuje se velkou rychlostí a silou a dutina se plní velkou rychlostí, aby se snížila možnost vzniku vad, jako jsou pórovitost nebo studené uzávěry.

4. Raznice nebo forma

Konečný výrobek se tvaruje pomocí raznice. Skládá se ze dvou polovin, kterými jsou pohyblivá polovina (vyhazovací matrice) a pevná polovina (krycí matrice). V matrici jsou složité vnitřní kanály pro chlazení, odvětrávání a proudění kovu. Dobrá konstrukce matrice zaručí přesnost rozměrů a hladký povrch.

5. Upínací jednotka

Tato jednotka udržuje poloviny matrice v kontaktu při vysokotlakém vstřikování. Vystavuje je tlaku tisíců liber, aby nedocházelo k úniku roztaveného kovu. Po dosažení ztuhnutí se upínací jednotka posune a otevře zápustku, aby bylo možné vysunout hotový díl.

6. Vyhazovací systém

Po ztuhnutí kovu v zápustce je díl z formy vyhozen vyhazovacími kolíky nebo vyhazovacími mechanismy. Tyto čepy jsou vhodně nastaveny tak, aby nezničily odlévaný předmět. Mají velkosériovou výrobu, která je obvykle automatizovaná a je vybavena senzory pro detekci dílů.

7. Chladicí systém

K regulaci teploty slouží chladicí systém, který zahrnuje vodní nebo olejové kanály uvnitř matrice. Pomáhá kontrolovat dobu tuhnutí odlitku a zkracuje dobu cyklu. Dobré chlazení zabraňuje přehřátí formy a zajišťuje dobrou rovnoměrnost dílu.

8. Hydraulické a řídicí systémy

Moderní stroje pro tlakové lití se studenou komorou jsou vybaveny kooperativními hydraulickými systémy pro regulaci pohybu pístu, upínací jednotky a vyhazovacího systému. Počítačové řídicí systémy je monitorují a přesně řídí rychlost, tlak, čas a teplotu vstřikování do formy.

9. Mazací systém

Při každém cyklu se na povrchy matrice a vstřikovacího pouzdra nastříkají maziva, aby se minimalizovalo tření, zlepšil pohyb kovu a zabránilo se jeho přilepení. Automatické mazací systémy. Automatické mazací systémy se používají ve velkoobjemových prostředích, kde se usiluje o konzistenci a minimální časovou náročnost stroje.

10. Bezpečnostní a monitorovací zařízení

Obsluha je chráněna, protože stroje se studenou komorou mají bezpečnostní blokády, nouzové zastavení a teplotní čidla, která zaručují funkční provoz. Monitorovací systémy by nabízely záznamy o výkonu strojů v reálném čase a včasnou identifikaci problémů.

Co znamená upínací síla a doba cyklu?

Čas cyklu a upínací síla jsou výkonnostní parametry nezbytné v případě tlakového lití ve studené komoře. Přímo ovlivňují kvalitu dílů, rychlost výroby a efektivitu stroje. Bližší seznámení s těmito pojmy pomáhá výrobcům maximalizovat výrobu a minimalizovat vady.

Upínací síla

Upínací síla je tlak, který udržuje obě poloviny formy uzavřené při vstřikování roztaveného kovu. Při lití pod tlakem ve studené komoře se roztavený kov nalévá do matrice pod velmi vysokým tlakem (někdy 10 000 psi nebo i více), a proto musí být matrice pevně uzavřena, aby nedošlo k jejímu oddělení nebo úniku.

- V závislosti na velikosti a složitosti dílu se upínací síla měří v tunách a doporučuje se průměrně 100 až více než 3 000 tun.

- Potřebná upínací síla závisí na ploše odlitku v projekci a na vstřikovacím tlaku.

- Při nedostatečné síle může roztavený kov unikat na dělící čáře a vytvářet vady zvané otřepy.

- V případě, že je příliš velký, může dojít ke zbytečnému opotřebení stroje nebo k deformaci dílu v důsledku nadměrného stlačení.

- Vhodná upínací síla umožňuje vytvářet čisté a přesné odlitky s malými tolerancemi.

Doba cyklu

Doba cyklu je doba potřebná k odlití celého cyklu stroje, tj. od okamžiku, kdy stroj vstřikuje, do okamžiku, kdy vstřikuje další stroj. V případě odlévání do studené komory bude cyklus zahrnovat:

- Nalévání kovu do stříkacího pouzdra

- Plnění kovu do formy. Vstřikování kovu do formy

- Chlazení a tuhnutí dílu: Chlazení a tuhnutí dílu

- Otevření a vysunutí dílu

- Mazání a nakládání pro další ránu

Běžná doba cyklu ve studené komoře se pohybuje mezi 30 sekundami a 2 minutami a závisí na slitině, tloušťce dílu a jeho složitosti. Čím kratší jsou cykly, tím více výroby proběhne, ačkoli hrozí nebezpečí neúplného naplnění nebo nesprávného chlazení. Delší cykly jsou lepší z hlediska odlévání, ale nižší z hlediska produkce a nákladů. V prostředí velkosériové výroby je důležité optimalizovat dobu cyklu, aby byla zachována rovnováha mezi kvalitou a efektivitou.

Důvody, proč jsou důležité, jsou následující:

Stroj na tlakové lití by měl vyvinout dostatečnou upínací sílu, aby odolal tlaku vstřikovaného roztaveného kovu, aniž by došlo k otevření formy. Současně musí být dobře optimalizována doba cyklu, aby byla zajištěna rychlá výroba bez obtíží při odlévání.

To vše dohromady má přímý vliv na následující faktory:

- Produktivita

- Konzistence části

- Provozní náklady

- Životnost nástrojů

Výhody a nevýhody tlakového lití za studena

Tlakové lití za studena: Tlakové lití za studena je ideální metoda výroby složitých a pevných kovových součástí ze slitin s vysokou teplotou tání, jako je hliník, hořčík a měď. Přestože se jedná o velmi účinnou metodu v průmyslových aplikacích, má určité silné a slabé stránky. Výhody a nevýhody tlakového lití za studena, podívejme se na ně podrobněji.

Výhody tlakového lití za studena

1. Dokonalá shoda s vysokoteplotními kovy

Mezi výhody tlakového lití za studena patří poměrně vysoká tavitelnost slitin, mezi které patří hliník, mosaz a měď. Tyto kovy nelze použít ve stroji s horkou komorou, protože by buď zkorodovaly, nebo porušily části vstřikování. Tyto tvrdší slitiny lze zpracovávat v procesu studené komory, který má externí tavicí systém.

2. Superrozměrná přesnost a opakovatelnost

Stroje se studenou komorou odlévají díly s nejvyšší přesností a přísnou tolerancí a v mnoha případech vyžadují po odlití jen malé množství obrábění. To je zvláště potřebné v takových odvětvích, jako je letecký nebo automobilový průmysl, kde i malé odchylky mohou způsobit buď výkonnostní, nebo dokonce bezpečnostní problémy. Díky vysokotlakému vstřikování jsou složité tvary a tenkostěnné konstrukce přesně propracované, cyklus od cyklu.

3. Větší mechanická pevnost

Další výhodou je, že díly vyrobené tímto postupem mají hustou a jemnou strukturu. Vysoký tlak a rychlost plnění formy umožňují, aby roztavený kov zcela přilnul k tvaru formy, čímž se odstraní pórovitost a mikrotrhliny. Vznikají tak součásti, které jsou nejen rozměrově stabilní, ale také dostatečně robustní, aby odolaly mechanickému zatížení.

4. Odolnost proti korozi a zahřívání

Kovy, jako je hliník a hořčík, jsou přirozeně odolné proti korozi, a proto jsou vhodné pro použití v místech s vlhkým prostředím nebo dokonce s chemickými látkami. Další výhodou je, že tyto materiály si zachovávají svou strukturu i při vysokých teplotách, což se může hodit u součástí motorů, chladičů a krytů elektronických zařízení.

5. Předvýrobní automatizace ve velkém měřítku

Robotická ramena lze namontovat na stroje pro tlakové lití se studenou komorou, systémy automatického lití, systémy pro nástřik forem a díly, které se automaticky vyhazují. Integrace podporuje efektivní a rychlou výrobu tisíců dílů při zachování kvality. Může to sice znamenat velkou počáteční investici, ale díky tomu, že proces lze snadno automatizovat, mohou být výsledné náklady na jednotku nižší.

Nevýhody tlakového lití za studena

1. Prodloužení doby cyklu

Proces lití ve studené komoře je ve srovnání s litím v horké komoře pomalejší. Cyklus vyžaduje buď ruční, nebo robotické nalévání roztaveného kovu do vstřikovacího pouzdra, což stojí čas a snižuje počet dílů, které lze vyrobit za hodinu. To nemusí být vhodné, pokud jsou výrobní linky velmi rychlé.

2. Zvýšené počáteční a provozní náklady

Stroje se studenou komorou jsou obvykle dražší než ostatní typy, protože mají těžkou konstrukci a je nutné mít vnější pec. Náklady na provoz se zvyšují také kvůli energii spotřebované na samostatné tavení kovu a použití většího množství manipulačních pomůcek a pracovních sil.

3. Riziko pórovitosti a možnosti oxidace

Vzhledem k tomu, že se roztavený kov pohybuje na volném prostranství a je vstřikován, přichází do styku s kyslíkem, který může podléhat oxidaci. Během procesu vstřikování může také zůstat zachycen vzduch, čímž vzniká plynová pórovitost. Pokud nejsou tyto vady kontrolovány řízením procesu a konstrukcí formy, mohou zhoršit pevnost a vzhled hotového odlitku.

4. Existují aktualizované požadavky na údržbu

Stříkací pouzdra, plunžr a matrice se v důsledku zvýšených provozních teplot a abrazivních slitin rychleji opotřebovávají. Požadavky na údržbu jsou větší Proto jsou požadavky na údržbu častěji rozhodující, aby se předešlo poruchám odlitků i neplánovaným odstávkám.

5. Nevhodné pro slitiny s nízkými body tání

Kovy, které se taví při relativně nižších teplotách, jako je zinek nebo olovo, se při lití do studené komory dobře neodlévají. S takovými materiály je vhodnější pracovat pomocí odlévání do horké komory, které je rychlejší, cenově výhodnější a vhodnější při výrobě krátkodobých nebo složitých dílů ze slitin s nízkou teplotou tání.

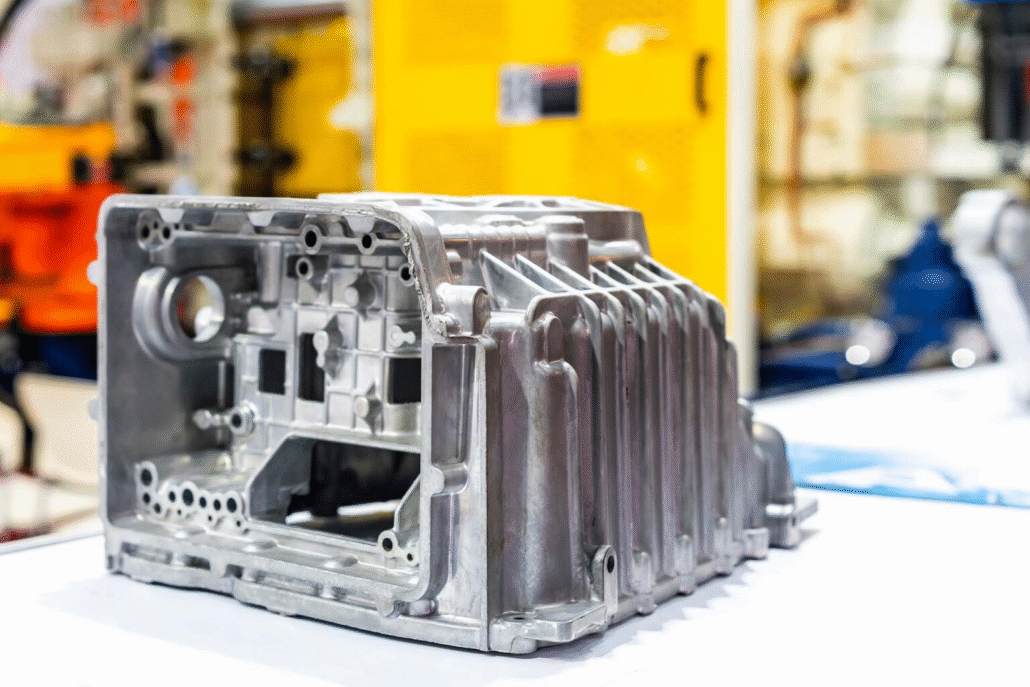

Použití tlakového lití za studena

Tento proces má široké uplatnění v řadě náročných odvětví díky své schopnosti syntetizovat robustní a zároveň lehčí produkty. Oblasti použití. Některé důležité oblasti použití jsou:

- Automobilový průmysl: Bloky skříní a motorů, díly převodovek a konstrukční součásti.

- Letectví a kosmonautika: Lehké komponenty a často mají jemné tolerance.

- Spotřební elektronika: Pouzdra a držáky, u nichž je důležitá kosmetická a přesná úprava.

- Tepelně odolné a korozivzdorné díly: IPrůmyslové vybavení.

To, co dělá tlakové lití ve studené komoře obzvláště užitečným, je jeho opakovatelnost a předvídatelnost, které mají zásadní význam, pokud jde o bezpečnost výrobku a jeho strukturální integritu a dlouhodobou odolnost.

Rozdíl mezi tlakovým litím za tepla a za studena

Tlakové lití je efektivní proces, který se v současné výrobě používá jako skvělý způsob, jak zajistit výrobu kvalitních kovových dílů ve velmi krátkém čase a s vysokou přesností. Obvykle existují dvě základní formy systémů tlakového lití, první je horká komora a druhá je studená komora. Odrůdy tlakového lití s horkou a studenou komorou se liší a vy se musíte naučit pochopit, která z nich vyhovuje vašim specifikacím, rychlosti výroby a vhodnosti materiálu s konstrukcí.

1. Kompatibilita kovů

Významným rozlišovacím znakem mezi tlakovým litím za tepla a tlakovým litím za studena je povaha kovů, které se používají v obou strojích. Komorové lití pod tlakem platí pro slitiny s nízkou teplotou tání, jako je zinek, olovo a cín. Takové kovy zabrání poškození vnitřku stroje.Tlakové lití do studené komory se však používá u slitin s vysokým bodem tání, jako je měď, hliník a hořčík. Jedná se o kovy, které budou potřebovat silnější nastavení, protože jinak určitě zničí části stroje s horkou komorou, které jsou ponořené ve vodě.

2. Proces vstřikování kovů

Odlévání do horké komory: Tavenina se vyrábí ve vestavěné peci, která je součástí stroje. Do roztaveného kovu je ponořen systém podávání kovu, který vstřikuje roztavený kov přímo do dutiny formy.

Odlévání do studené komory zahrnuje druhou pec, která zkapalňuje kov. Roztavený kov je později ručně nebo automaticky vléván do vstřikovacího pouzdra a následně je vtlačován do formy. Tento rozdíl mezi nakládáním a vstřikováním je charakteristickou součástí rozdílu mezi litím do horké a studené komory.

3. Rychlost výroby a doba cyklu

Tlakové lití v horké komoře je obvykle rychlejší a má kratší dobu cyklu. Stroj má kov na dosah ruky, čímž se eliminují časové ztráty mezi jednotlivými záběry. To je velmi výhodné při velkosériové výrobě, kde je rychlost výroby zásadní.

Tlakové lití ve studené komoře má delší cyklus, protože trvá déle ruční nebo robotické lití nebo doba tuhnutí. Nejlépe se však uplatňuje při výrobě dílů, které mají být pevnější, méně náchylné ke korozi a z hlediska rozměrů.

4. Návrh zařízení a náklady

Komorové lití za tepla. Stroje s horkou komorou jsou obecně levnější a menší, protože nepotřebují tavicí pec. Vyžadují také méně manipulačních zařízení. Přesto je lze používat pouze s kovy, které mají nízký bod tání a jsou nekorodující.

Komorové lití za studena: Systémy se studenými komorami jsou větší a složitější, používají externí pece a přenos probíhá pomocí ramen nebo robotů roztaveného kovu. Jsou flexibilnější z hlediska přijímání silnějších kovů, ale zpočátku stojí více než většina ostatních forem balení. Předpokládá se, že jsou bezpečnější investicí v leteckém, automobilovém a elektronickém průmyslu.

5. Kvalita dílu a použití

Oba systémy poskytují vysoce kvalitní díly, avšak v případě složitých tvarů nebo dílů, které musí být zatíženy nebo vystaveny působení prostředí, se obvykle dává přednost odlévání do studené komory. Menší, detailní odlitky, jako jsou elektrické konektory, zámky a spotřební zboží, se obvykle odlévají v horké komoře.

Rozdíl mezi tlakovým litím za tepla a za studena ovlivňuje také povrchová úprava a pórovitost dílů. Systémy s horkou komorou mohou být hladší a způsobovat menší pórovitost díky rychlejšímu vstřikování, ale za cenu pomalejšího vstřikování, jsou slabší a odolnější vůči teplu než odlévání ve studené komoře.

Důvody, proč výrobci používají tlakové lití za studena

Ačkoli je pomalejší doba cyklu charakteristická spíše pro systémy se studenou než s horkou komorou, mnozí výrobci mohou tuto metodu stále upřednostňovat, a to z několika důvodů:

- Flexibilita materiálu: Tato technologie je flexibilní a umožňuje použití široké škály houževnatých kovů odolných proti korozi.

- Lepší kvalita dílů: Při vyšších tlacích se díly mnohem lépe kontrolují a jsou hustší a konzistentnější.

- Nákladová efektivita při velkých objemech: To může být nákladné na přípravu a nástroje, ale náklady na jednotku se při velkých sériích výrazně sníží.

V kombinaci s automatizovanými procesy lze proces snadno rozšiřovat, udržovat vysokou kvalitu a nízkou úroveň zmetkovitosti.

Budoucí trendy v oblasti tlakového lití za studena

Vzhledem k neustálé poptávce v průmyslových odvětvích, která potřebují lehčí, pevnější a udržitelnější komponenty, se mění i proces tlakového lití za studena. Tuto techniku umožňují nové pokroky v materiálech forem, automatizaci a simulačním softwaru, které ji rozšiřují na novou úroveň výkonnosti.

Některé z budoucích trendů budou:

- Pokročilé chladicí systémy: Pro dosažení rychlých cyklů a životnosti.

- Umělá inteligence a internet věcí: Chytřejší monitorování a prediktivní údržba.

- Ekologicky šetrné slitiny: Spotřebovávejte recyklovaný materiál, abyste minimalizovali ekologický odpad.

Jedná se o některé z inovací, které mají zvýšit spotřebu menšího množství energie, minimalizovat plýtvání a také pracovat na celkové efektivitě, což by celý proces učinilo ještě atraktivnějším pro světové výrobce.

Závěr

Stručně řečeno, tlakové lití ve studené komoře je základní metodou výroby silných, přesných a hustých kusů, které jsou vytvořeny z kovů s vysokým bodem tání. Jeho schopnost pracovat s materiály, jako je hliník, hořčík a mosaz, z něj činí nepostradatelný nástroj v oblastech, kde je v průmyslu nutná kvalita a trvanlivost. Samotný postup sice není tak rychlý jako proces v horké komoře, ale ve většině případů výsledek stojí za zastávky.

Pochopením významu rozdílu mezi tlakovým litím za tepla a za studena pochopíte důvod, proč jsou stroje se studenou komorou výhodnější než ty kovy, které by zničily vnitřní procesy stroje s horkou komorou. Rozdíl u tohoto stroje spočívá v tom, že má vnější pec a kov se do výstřikového pouzdra zavádí ručně, čímž se zachovává jeho životnost a je vhodný pro použití při odlévání.

Přestože existují určitá omezení, hluboké pochopení výhod a nevýhod tlakového lití za studena umožňuje výrobcům učinit správná rozhodnutí. Tento proces poskytuje větší pevnost, strukturální integritu a konstrukční univerzálnost, což jsou všechno důležité aspekty vysoce výkonných aplikací.

S rozvojem výrobních technologií si tlakové lití za studena udrželo velmi důležitou roli při výrobě nejrůznějších předmětů, včetně součástí motorů nebo i nejnovější spotřební elektroniky. Pro výrobce, inženýra nebo studenta je znalost tohoto procesu klíčem k úspěchu v současném paradigmatu zpracování kovů a navrhování výrobků.

Často kladené otázky

1. K čemu se používá tlakové lití za studena?

Termín tlakové lití za studena se obvykle používá při výrobě silných a složitých kovových součástí, jako je hliník, hořčík a měď. Je běžné v automobilovém, leteckém a elektronickém průmyslu.

2. Jaké jsou výhody a nevýhody tlakového lití za studena?

Výhodou je, že je pevný, má dobrou rozměrovou přesnost a je vhodný pro kovy s vysokou teplotou tání. Její nevýhodou je pomalá doba cyklu a drahé vybavení oproti metodám s horkou komorou.

3. Co je to tlakové lití s horkou a studenou komorou?

Rozdíl mezi tlakovým litím za tepla a za studena je v procesu vstřikování kovu. Horké komorové stroje ponořují vstřikovač do roztaveného kovu, studené komorové stroje mají vnější pec a roztavený kov se nalévá ručně.

4. Které kovy lze odlévat za studena?

Nejvhodnější jsou lehké kovy, například slitiny hliníku, mosazi, mědi a některé slitiny hořčíku, které mají vysoké teploty tání a vynikající strukturální vlastnosti.

5. Jaká je doba cyklu při tlakovém lití za studena?

Záleží na složitosti a velikosti dílu a obvykle trvá v průměru 30 sekund až 2 minuty, avšak v závislosti na typu použitého kovu.