Tlakové lití automobilových dílů se zabývá výrobou automobilů již více než sto let. Postupem času se tento proces zdokonalil díky lepším materiálům a technologiím. V současné době je také významnější při snižování hmotnosti vozidel a zvyšování spotřeby paliva. Současný automobilový průmysl si zakládá na přesnosti a výkonu. Automobily moderního světa musí být bezpečné, spolehlivé a účinné. Metodou, jak toho dosáhnout s velkou důvěrou, je odlévání automobilových dílů pomocí tlakového lití. Tento proces je kombinací přesnosti a vysoké kvality výroby. Výrobcům automobilů poskytuje pevné, lehké a jednotné díly.

Zvýšené používání tlakového lití v automobilovém průmyslu není pouze o výkonu. Jde také o úsporu nákladů, zvýšení rychlosti výroby a udržitelnost. Výrobci automobilů jsou schopni vyrábět tisíce stejných dílů ve stejné kvalitě. To je při hromadné výrobě nezbytné.

V tomto článku se budeme zabývat významem automobilových odlitků. Budeme sledovat jeho činnost, jeho význam a jaké tendence budoucnosti ovlivňují toto odvětví. V závěru se dozvíte, z jakého důvodu je současná výroba vozidel podporována automobilovým tlakovým litím.

Obsah

PřepínáníTlakové lití pro automobilový průmysl

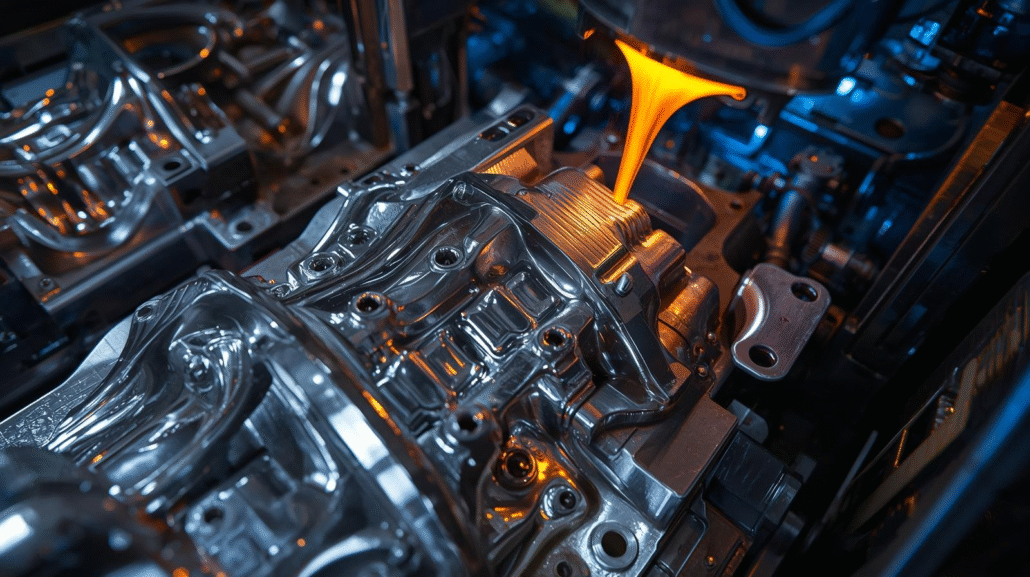

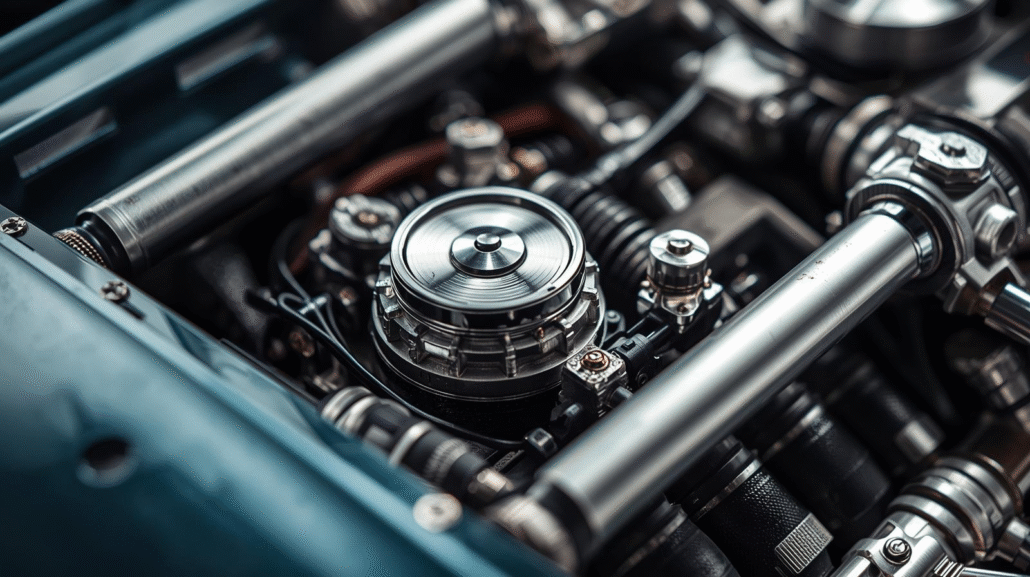

Výroba automobilů je jednou z nejsofistikovanějších technologií, při níž se díly vyrábějí procesem známým jako tlakové lití pro automobilový průmysl. Na rozdíl od tradičního odlévání pracuje pod vysokým tlakem. Roztavený kov se při tomto procesu vstřikuje do ocelové formy známé jako kokila. Zápustka je velmi přesná, a proto má vyrobený díl specifické rozměry.

To se provádí tak, že se kov nejprve roztaví. Nejběžnější jsou hliník a hořčík. Po roztavení tekutého kovu je tento kov nucen extrémně vysokou rychlostí naplnit matrici. Matrice se naplní kovem, který ztuhne. Po otevření matrice se hotový díl odřízne.

Existují dva systémy tlakového lití pro automobilový průmysl:

- Tlakové lití za tepla - Tento proces se používá u kovů, jako je zinek a hořčík. Tavicí nádoba se připojí ke stroji a roztavený kov se jednoduše vtlačí do matrice. Je to rychlejší, i když může pracovat pouze s kovy s nízkou teplotou tání.

- Tlakové lití ve studené komoře - Používá se na hliník a příležitostně na hořčík. Roztavený kov se nalije do komory a poté se vtlačí do matrice. Je to časově náročnější, ale účinné u kovů, které mají vyšší bod tání.

Hlavními výhodami tlakového lití pro automobilový průmysl jsou rychlost, přesnost a pevnost. Pomocí jedné formy lze vyrobit tisíce dílů. Všechny díly vznikají prakticky stejně. Má hladké povrchy, a to znamená, že nevyžaduje dodatečné obrábění.

Pokud jde o velkosériovou výrobu, vystačíte si s tlakovým litím pro automobilový průmysl. Automobilky jej používají k výrobě bloků motorů, převodovek, kol a dokonce i konstrukčních dílů. Je časově i finančně úsporné, navíc poskytuje výkonné a přitom lehké komponenty.

Proces tlakového lití automobilových dílů

Proces výroby automobilových dílů tlakovým litím probíhá v několika krocích. Každý krok je důležitý, aby byl přesný, pevný a spolehlivý.

Příprava raznice

Začíná to návrhem a výrobou matrice. Zápustka je forma kalené oceli. Skládá se ze dvou částí, které se navzájem spojují. Zápustku navrhují konstruktéři s ohledem na specifika dílu. Matrice by měla být dostatečně výkonná, aby vydržela tlak a teplo.

Tavení kovu

Druhý krok zahrnuje tavení vybraného kovu. Nejčastěji se taví hliník, hořčík a zinek. Zahřátý kov prochází pecí, kde se roztaví na kapalinu. Teplota by měla být pod kontrolou, aby se zabránilo vzniku nečistot.

Vstřikování kovu

Po roztavení je kov pod velmi vysokým tlakem vtlačen do formy. Jedná se o nejdůležitější proces při tlakovém lití automobilových dílů. Vysoký tlak se používá k zajištění toho, aby tekutý kov vyplnil všechny rohy formy. Tím se otisknou analytické linie, zploštělé plochy a přesné tvary.

Chlazení a tuhnutí

Po vstříknutí kov v zápustce rychle tuhne. Chlazením kov tuhne a dodává dílu pevnost. Doba chlazení je určena velikostí a tloušťkou dílu.

Spuštění lisu a vyhození dílu

Po ztuhnutí kovu se zápustka otevře. Díl je z formy vytlačen speciálními vyhazovacími kolíky. Díl má nyní svůj celkový tvar, ale může ještě vyžadovat dokončovací práce.

Ořezávání a čištění

Vzniklý nadbytek kovu se nazývá otřep a může se vyskytovat na okrajích odlitku. Ten se ořezává. Následuje čištění dílu a jeho občasné zahřívání, aby se dosáhlo dodatečné pevnosti.

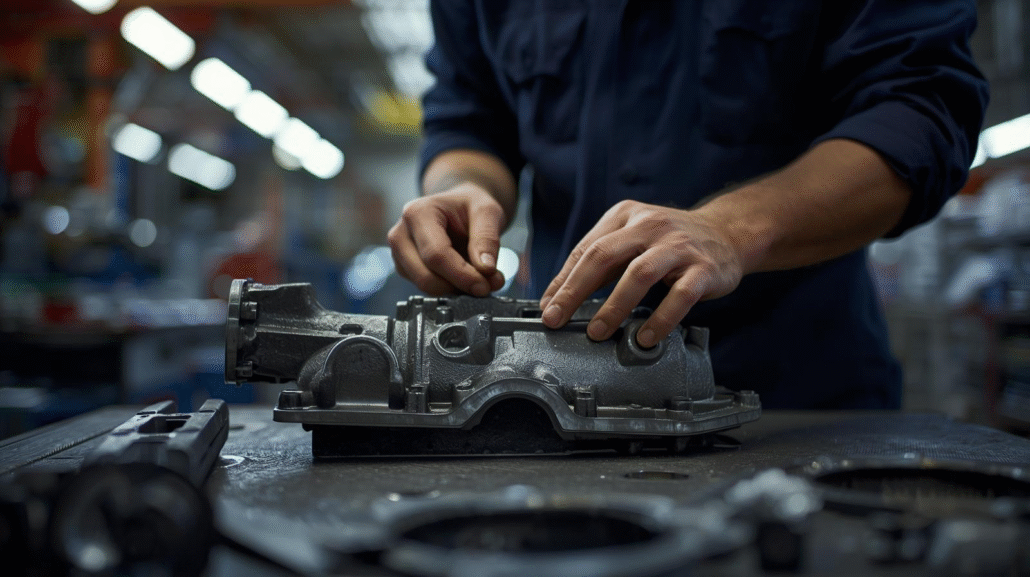

Dokončovací práce a kontrola

Povrchová úprava a kontrola jsou poslední. Některé části mohou být lakovány, leštěny nebo potaženy. Každá část je důkladně prověřena proti vadám. Pouze ty, které jsou kvalitní, jsou předány k použití.

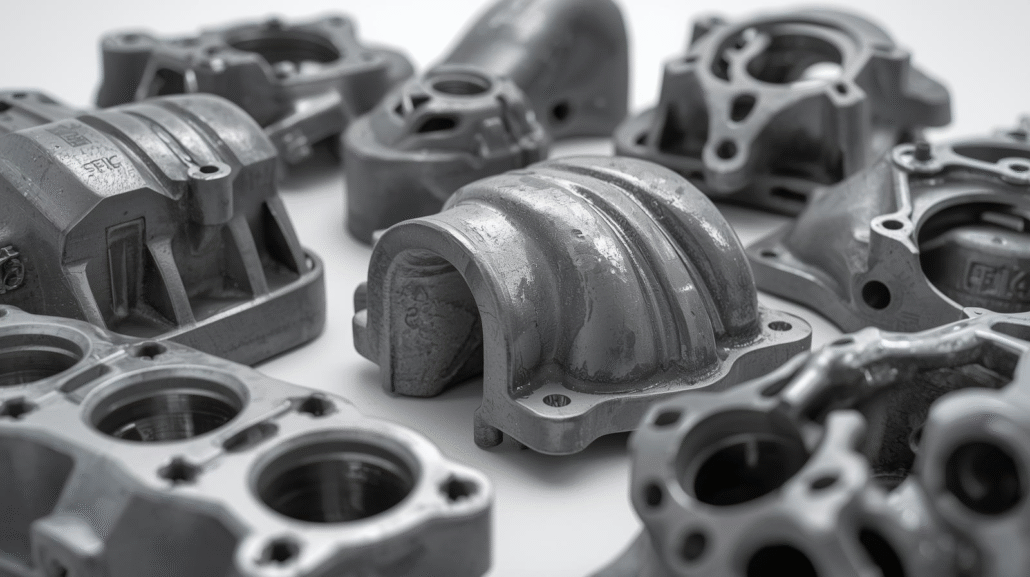

Co je náhodou automobilový díl odlévaný pod tlakem?

Tlakové lití automobilových dílů - to jsou součásti vyrobené z roztaveného kovu, který se pod tlakem lisuje do formy. Vznikají tak součásti, jejichž tvary a rozměry jsou přesné. Formy, označované jako zápustky, jsou vyrobeny s velkou přesností tak, aby odpovídaly požadovanému dílu.

Nejpoužívanějšími kovy jsou hliník, hořčík a zinek. Jedná se o lehké a pevné kovy. Výrobci automobilů si je oblíbili díky tomu, že vozidlo je díky nim lehčí, aniž by to bylo na úkor odolnosti.

Obvykle používané automobilové díly pro tlakové lití jsou:

- Bloky motorů

- Skříně převodovky

- Kola

- Konstrukční držáky

- Elektronická pouzdra

Díky tomuto procesu totiž mohou automobilky vyrábět vozy, které jsou vysoce kvalitní z hlediska bezpečnosti a účinnosti.

Odvětví automobilového odlévání

Jedním z nejtradičnějších a nejkonzistentnějších procesů výroby automobilů je tzv. automobilové lití. Při něm se roztavený kov zpracovává do složitých tvarů. Tyto díly vyžadují motory, převodovky, zavěšení kol a mnoho dalších systémů. Současný automobilový průmysl se bez tohoto postupu neobejde.

Primárním účelem odlévání v automobilovém průmyslu je výroba pevných dílů při nižších nákladech. Díky odlévání mohou automobilky vyrábět tisíce podobných dílů najednou. To je důležité, protože automobily potřebují přesnost a stabilitu. Jedna chyba může mít vliv na bezpečnost nebo výkon.

Další možností použití automobilového odlitku je flexibilita. Konstruktéři mohou navrhovat složitější tvary, jejichž obrábění by jinak bylo příliš nákladné. Díky odlévání lze vytvářet tenké stěny, dutiny a jemné detaily. To umožňuje výrobcům automobilů větší volnost při vývoji nových modelů.

Další důležitou otázkou je snížení hmotnosti. Lehké automobily jsou účinnější a produkují méně emisí. Ke snížení celkové hmotnosti se používají automobilové odlitky ze slitin hliníku a hořčíku. Tím se zvyšuje účinnost paliva a podporuje udržitelnost ve světě.

Důležitá je také odolnost. Automobilové odlitky vyrábějí komponenty, které odolávají extrémním teplotám, velkému zatížení a neustálým vibracím. Jako příklad uveďme, že doba poruchy takových položek, jako jsou hlavy válců a skříně převodovek, se měří v řádu několika let.

A konečně, inovace jsou podporovány procesem odlévání automobilových dílů. Elektromobily využívají nové odlitky, včetně krytů baterií a držáků motorů. Odlévání se mění podle potřeb měnícího se průmyslu.

Stručně řečeno, odlévání pro automobilový průmysl se netýká pouze výroby komponentů. Týká se posílení bezpečnosti, produktivity a pokroku v celém automobilovém odvětví.

Volba materiálů při odlévání automobilových dílů

Materiál používaný při tlakovém lití automobilových dílů má zásadní význam. Materiál ovlivňuje pevnost, hmotnost, náklady a výkon. Různé používané kovy závisí na použití dílu ve vozidle.

Slitiny hliníku

Tlakové lití automobilových dílů jsou nejčastěji vyrobeny z hliníku.

- Je lehký, ale pevný.

- Je antikorozní, což je důležité u vozidel s dlouhou životností.

- Je také velmi tepelně vodivý a je ideální pro součásti motoru a převodovky.

- Bloky motorů, hlavy válců, skříně a konstrukční díly se běžně vyrábějí z hliníkových slitin.

Slitiny hořčíku

Hořčík je ještě lehčí než hliník.

- Má dobrý poměr pevnosti a hmotnosti.

- Dobře pohlcuje vibrace a lze jej použít v součástech řízení a převodovky.

- Používá se na vnitřní součásti, konzoly, kryty a lehké konstrukce karoserie.

- Je lehký, čímž snižuje celkovou hmotnost vozidla, což je užitečné u elektromobilů.

Slitiny zinku

- Hladší a menší automobilové komponenty odlévané pod tlakem, které se odlévají pomocí zinku.

- Připouští velké množství jemných detailů a tenkých stěn.

- Má také dobrou odolnost proti opotřebení, čímž zvyšuje životnost.

- Je hospodárná pro malou výrobu velkého množství dílů.

Obecné použití zahrnuje zámky, kliky, ozubená kola a dekorativní aplikace.

Slitiny mědi (omezené použití)

Měď a slitiny na bázi mědi se však v automobilovém průmyslu při tlakovém lití používají méně, i když i zde existují aplikace.

- Jsou to supravodiče elektřiny.

- Používají se v konektorech a elektrických pouzdrech.

- Nepoužívají se příliš často, protože měď je ve srovnání s hliníkem nebo hořčíkem těžká a drahá.

Proč jsou tyto materiály vybrány

Automobilový průmysl vyžaduje výkonné materiály, které jsou lehké a odolné proti opotřebení. Tyto požadavky splňují slitiny hliníku, hořčíku a zinku. Díky nim jsou automobily bezpečnější, lehčí a úspornější. Automobilové díly z lehkých slitin v tlakovém lití budou dále žádané, protože se zvyšuje počet elektrických vozidel.

Přednosti automobilových součástek odlévaných pod tlakem

Tlakové lití automobilových dílů má řadu výhod, díky nimž je při výrobě automobilů nezbytné. Důvodem, proč si výrobci automobilů vybírají tento postup, je jeho přesnost, rychlost a odolnost. Na hlavní výhody se podíváme blíže.

Přesnost a preciznost

Přesnost je jednou z největších výhod tlakového lití automobilových dílů. Roztavený kov se vlévá do všech rohů formy. Výsledkem jsou součásti s přesnými rozměry a povrchovou úpravou. Přesnost znamená, že je u nich zapotřebí méně obrábění. Zajišťuje také, že všechny díly dokonale zapadají do sestavy vozidla.

Použití vysokopevnostních a nízkohmotnostních materiálů

Současné vozy by měly být výkonné, ale také lehké. Této rovnováhy se dosahuje tlakovým litím automobilových dílů. Slitiny hliníku a hořčíku jsou lehké a pevné. Díky těmto materiálům se snižuje celková hmotnost vozu. Tím se dosáhne vyšší úrovně úspory paliva a výkonu, aniž by byla ohrožena bezpečnost.

Úspory ve velkovýrobě

Tlakové lití automobilových dílů je vhodné pro velkosériovou výrobu. Po výrobě formy ji lze použít tisíckrát. Tím se snižuje jednotková cena. Rychlost výroby snižuje i náklady na pracovní sílu. Tato efektivita je pro výrobce automobilů nejdůležitější, aby si udrželi konkurenceschopnost.

Vynikající povrchová úprava

Tlakově lité díly mají hladký povrch a jemnost. Tím se ušetří dodatečná práce při dokončování. Díl je často k dispozici v mnoha případech tak, jak je vyjmut z formy. Vzhled viditelných automobilových dílů zlepšuje také dobrá povrchová úprava.

Konzistence a spolehlivost

Všechny automobily vyžadují podobně fungující komponenty. Automobilové díly se odlévají pod tlakem, aby se zajistila jejich jednotnost. Odlitky jsou téměř stejné jako předchozí. To zvyšuje bezpečnost a minimalizuje možnost vzniku závad.

Flexibilita designu

Další významnou výhodou je svoboda návrhu. Tenkostěnné, zakřivené a složité díly lze vyrábět tlakovým litím. To umožní konstruktérům být kreativní a vyrábět díly, u nichž lze dosáhnout toho, aby se vešly do malých konstrukcí.

Dlouhodobá odolnost

Součásti automobilů jsou denně vystaveny namáhání, teplu a vibracím. Tlakové lití automobilových komponentů je odolné vůči těmto podmínkám. Jsou odolné, což znamená, že vozidla vydrží déle a budou potřebovat méně výměn.

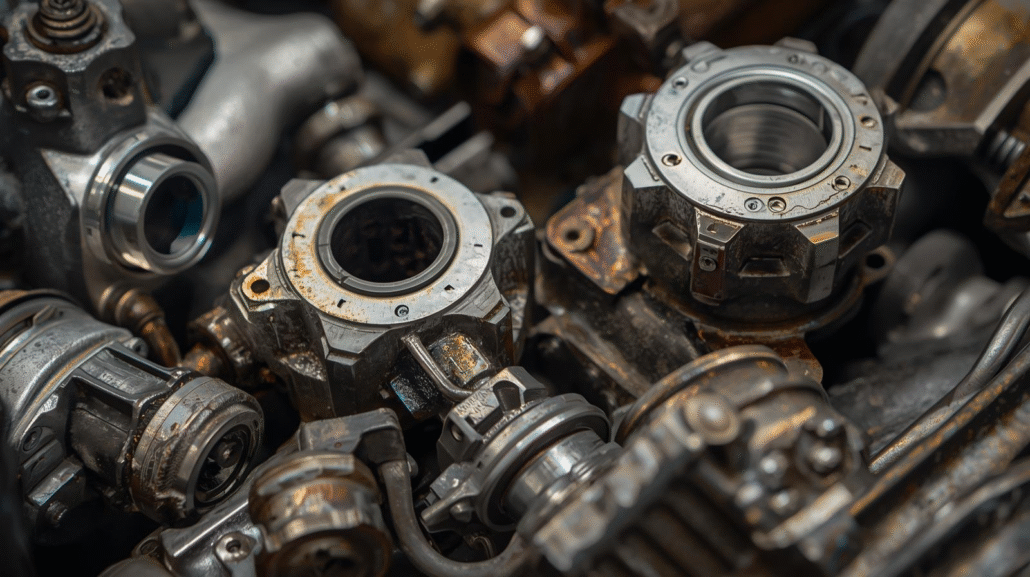

Použití automobilových odlitků

Téměř všechny součásti automobilu se vyrábějí pomocí odlitků automobilového typu. Mohou se nacházet v motorech, převodovkách, podvozcích a konstrukcích karoserie.

Příklady zahrnují:

- Součásti motorů - chlavy válců, bloky motorů, kryty ventilů.

- Komentáře - skříně, měniče točivého momentu, kryty spojky.

- Součásti držáku - řídicí ramena, držáky, součásti zavěšení.

- Elepouzdra ctronic - Skříně senzorů a řídicích jednotek.

Automobilové odlitky jsou flexibilní, což umožňuje výrobcům automobilů inovovat. Společnost může vyvíjet složité komponenty s nízkými náklady.

Bezpečnost odlitků pro automobily

Nejdůležitějším krokem při výrobě odlitků pro automobilový průmysl je kontrola kvality. Automobily by měly být bezpečné, spolehlivé a odolné. To znamená, že každý odlitek by měl splňovat vysoké standardy. Jakákoli drobná závada by mohla vést k vážným problémům na silnici.

Rozměrová přesnost

V každé části automobilového odlitku jsou vyžadovány přesné rozměry. Pokud vyrobíte příliš malý nebo příliš velký díl, do vozidla se nevejde. Přesné nástroje používají konstruktéři, kteří kontrolují velikost a tvar každého odlitku. Tím je zajištěno harmonické fungování všech dílů.

Kontrola povrchu a vizuální kontrola

Odlitky se mohou dostat do problematických oblastí již na začátku. Díl může být oslaben prasklinami, dírami nebo nerovnostmi. Tyto vady jsou inspektory pečlivě zkoumány na povrchu. V případě jakékoli vady je díl vyřazen ještě před vstupem na montážní linku.

Rentgenové a nedestruktivní testování

V kovu se také skrývají určité vady, které nejsou vidět. Proto se v automobilovém odlévání často používá rentgenové testování. Jedná se o techniku, která odhalí prázdná místa, trhliny nebo vzduchové póry v dílu. Nedestruktivní zkoušky umožňují podnikům lokalizovat vady, aniž by bylo nutné díl rozbít na kusy.

Zkoušky mechanické pevnosti

Komponenty vyrobené při odlévání automobilů musí odolávat namáhání, teplu a vibracím. Měření pevnosti, tvrdosti a pružnosti provádějí konstruktéři na vzorcích. Jedná se o zkoušky, které zajišťují, že díly vydrží skutečné jízdní podmínky.

Konzistence napříč šaržemi

Výrobci automobilů vyrobí za den velké množství dílů. Kontrola kvality se používá k zajištění jednotnosti všech odlitků bez ohledu na dobu odlévání. Z každé šarže se také testují náhodné vzorky dílů, aby se zajistila jejich stejně vysoká úroveň.

Mezinárodní normy a certifikace jsou uvedeny

Odlévání aut je v mezinárodní kvalitě, například ISO a ASTM. Tyto předpisy stanovují pravidla kvality a bezpečnosti. Získání těchto certifikátů vytváří důvěru mezi výrobci automobilů a zákazníky.

Celkově vzato, kontrola není jediným problémem kontroly kvality při odlévání v automobilovém průmyslu. Jde o bezpečný a spolehlivý automobil. Přísné testy a mezinárodní normy zajišťují, že se na odlévané díly lze v ulicích spolehnout.

Budoucnost tlakového lití v automobilovém průmyslu

V automobilovém průmyslu dochází k rychlým změnám. Budoucnost určují elektromobily, ekologické cíle a high-tech výroba. Tlakové lití v automobilovém průmyslu bude v této nové éře ještě důležitější.

Větší a smíšené odlitky

Jednou z největších tendencí je přechod na větší a jednodílné odlitky. Výrobci automobilů již nevyrábějí množství malých dílů a nespojují je dohromady, ale některé velké díly nyní vyrábějí jako jeden kus. Nejznámějším z nich je Giga Casting společnosti Tesla. Tato firma má obrovské stroje, které odlévají celé zadní nebo přední části jejích vozů v jediném odlitku. Díky tomu je výroba méně těžká, levnější a rychlejší. Tento trend následují i další automobilky.

Podpora elektrických vozidel

Pro zvýšení dojezdu vyžadují elektromobily lehčí komponenty. Baterie je objemný předmět a snížení hmotnosti je hlavním problémem rámu a karoserie. To se řeší pomocí automobilového tlakového lití hliníku a hořčíku. Elektromobily již obsahují odlévané kryty baterií, držáky motorů a chladicí systémy. Poptávka po tlakově litých dílech bude s rostoucím využitím elektromobilů stoupat.

Použití recyklovaných kovů

Automobilový průmysl se v současnosti zabývá udržitelností. Většina společností se uchyluje k recyklovaným hliník ve formě tlakového lití automobilů. Recyklace hliníku je ekonomičtější a produkuje méně emisí než těžba nového materiálu. V příštích letech budou odlévárny závislé na uzavřeném systému recyklace, který zahrnuje tavení starých automobilových dílů a jejich použití v nových automobilech.

Chytré továrny a automatizace

Současná zařízení na odlévání jsou stále více automatizovaná. Roboty se zabývají tavením, litím, ořezáváním a kontrolou. Využívají se také senzory a umělá inteligence (AI) k identifikaci vad v rané fázi procesu. V inteligentních továrnách probíhá rychlejší, bezpečnější a spolehlivější proces výroby automobilových odlitků.

Pevnější a lehčí slitiny

Slitiny kovů jsou na okraji výzkumu. Experimentuje se s novými kombinacemi hořčíku a hliníku, aby se zvýšila pevnost a zachovala nízká hmotnost. Slitiny odolné vůči teplu mají význam i v komponentech, jako jsou pláště motorů a bateriové skříně elektromobilů. Tyto pokročilé materiály se v budoucnu uplatní při výrobě ještě bezpečnějších a efektivnějších vozidel pomocí automobilového tlakového lití.

Mezinárodní diverzifikace továren na tlakové lití

Počet závodů na tlakové lití se zvyšuje s tím, jak se celosvětově zvyšuje poptávka po automobilech. Asie, zejména Čína a Indie, zaujímá vedoucí postavení ve výrobě. Evropa a Severní Amerika rovněž investují do špičkových odlévacích zařízení. Celosvětová expanze znamená, že tlakové lití automobilů bude i nadále ústředním procesem při výrobě vozidel na celém světě.

Závěr

Bez tlakové lití automobilových dílů, moderní automobilový průmysl by neexistoval. Tento proces umožňuje výrobcům automobilů vyrábět výkonné, lehké a levné vozy. Je přesný a efektivní, a proto je tento průmysl schopen vyrábět miliony kvalitních dílů ročně.

Některé z těchto procesů zahrnují odlévání automobilů a tlakové lití automobilů, což zajišťuje, že všechny automobily splňují vysoké standardy z hlediska bezpečnosti a výkonu. Téměř v každém systému automobilového motoru, převodovky, elektronické skříně a skříně akumulátoru se nacházejí automobilové odlitky.

Výhody jsou jasné. Tlakové lití automobilových dílů šetří peníze, čas a umožňuje vyvinout trvanlivé výrobky. Jejich podpora inovací spočívá také v umožnění sofistikovaného designu a lehkých řešení. Tyto výhody se budou s rostoucí sofistikovaností automobilů jen zvyšovat.

V budoucnu je automobilový průmysl svázán s budoucností tlakového lití automobilů. Další etapou výroby budou větší odlitky, udržitelné materiály a inteligentní továrny. Na tlakově lité díly se bude spoléhat v elektromobilech, zejména z hlediska účinnosti a výkonu.

Stručně řečeno, automobilové díly odlévané pod tlakem nejsou díly samotné. Moderní konstrukce a výroba automobilů je na nich založena. S rozvíjející se technologií bude tento proces i nadále vyrábět bezpečnější, čistší a efektivnější vozidla pro celý svět.

Často kladené otázky

Co je tlakové lití automobilových dílů?

Jedná se o součásti automobilů, které se vyrábějí vtlačováním roztaveného kovu do ocelové formy pod velkým tlakem. Jedná se o proces, při kterém vznikají výkonné, přesné a lehké součásti, které se používají ve vozidlech.

Jaké kovy se používají při odlévání automobilů?

Nejoblíbenější jsou slitiny hliníku, hořčíku a zinku. Kovy, které se používají ve velkém množství, jsou hliník, který je pevný a lehký, velmi lehký hořčík a zinek, který je jemný a odolný.

Proč je důležité, aby existoval automobilový odlitek pro elektromobily?

Elektromobily jsou díky bateriím těžké. Lehké díly se vyrábějí v automobilových tlakových odlitcích, což zvyšuje dojezd a účinnost. Vyrábějí se z něj také kryty baterií a držáky motorů.

Co dělají výrobci automobilů, aby zaručili kvalitu odlitků (automobilové odlitky)?

Provádějí kontroly, rentgenové snímky, rozměrové kontroly a pevnostní zkoušky. To zaručí, že žádný odlitek není nejistý, chybný nebo neplatný.

Jaké jsou hlavní přednosti tlakového lití automobilových dílů?

Jsou přesné, odolné, lehké, hladké a ekonomické pro hromadnou výrobu. Díky těmto výhodám jsou nepostradatelné v současné výrobě automobilů.