Η χύτευση υπό υψηλή πίεση (HPDC) είναι μία από τις πιο συχνά χρησιμοποιούμενες διαδικασίες χύτευσης μετάλλων στην τρέχουσα παραγωγή. Οι κατασκευαστές επιλέγουν την HPDC επειδή επιτρέπει την παραγωγή σύνθετων μεταλλικών εξαρτημάτων που επιτυγχάνουν τόσο υψηλή ακρίβεια και γρήγορους ρυθμούς παραγωγής ανώτερη ακρίβεια διαστάσεων και ομαλά τελειώματα. Η HPDC επιτρέπει στις αυτοκινητοβιομηχανίες και τις αεροδιαστημικές βιομηχανίες και στην παραγωγή ηλεκτρονικών εξαρτημάτων και καταναλωτικών αγαθών να κατασκευάζουν ελαφριά ανθεκτικά εξαρτήματα για εφαρμογές όπως κινητήρες και περιβλήματα, δομικά στοιχεία και μηχανικά συγκροτήματα. Η διαδικασία κατασκευής της χύτευσης υπό πίεση αντιμετωπίζει πολυάριθμους κινδύνους που δημιουργούν σημαντικά ελαττώματα που μειώνουν την ποιότητα του προϊόντος, ενώ παράλληλα μειώνουν τη διάρκεια ζωής και θέτουν σε κίνδυνο την απόδοση. Διάφορα ελαττώματα σχηματίζονται από τον ακατάλληλο σχεδιασμό του καλουπιού, την τυρβώδη ροή του λιωμένου μετάλλου, τα παγιδευμένα αέρια, τους ασυνεχείς ρυθμούς ψύξης και τη θερμική καταπόνηση κατά τη διαδικασία παραγωγής. Η τεχνολογία HPDC αντιμετωπίζει επτά πρωταρχικά ελαττώματα, τα οποία περιλαμβάνουν πορώδες, ψυχρές αποφράξεις, ελαττώματα συρρίκνωσης, σχηματισμό flash, επιφανειακά ελαττώματα, κακοτεχνίες, διάβρωση μήτρας και συγκόλληση. Αυτοί οι τύποι ελαττωμάτων κατασκευής προκαλούν υποβάθμιση της αντοχής του υλικού, ενώ παράγουν ακανόνιστες διαστάσεις και ανεπιθύμητα οπτικά αποτελέσματα, τα οποία μπορούν να υποκινήσουν τη διάσπαση των εξαρτημάτων. Οι κατασκευαστές καταπολεμούν τα προβλήματα παραγωγής μέσω της βελτιστοποίησης των παραμέτρων επεξεργασίας και των καλύτερων μεθόδων υποσκαφής μαζί με συστήματα ελεγχόμενης θερμοκρασίας και διαδικασίες χύτευσης με υποβοήθηση κενού. Η παρακολούθηση σε πραγματικό χρόνο και το λογισμικό προσομοίωσης αποτελούν προηγμένες μεθόδους ελέγχου ποιότητας με περαιτέρω αποτελεσματικότητα και αξιοπιστία στη διαδικασία χύτευσης υπό πίεση.

Το παρόν άρθρο παρέχει μια ολοκληρωμένη ανάλυση των τυποποιημένων ζητημάτων κατασκευής κατά τη διάρκεια της υψηλής πίεσης χύτευση υπό πίεση τεχνολογία με επεξηγήσεις των βαθύτερων αιτιών και στρατηγικές επίλυσης για τη μείωση αυτών των ελαττωμάτων. Μόνο με την κατανόηση αυτών των προκλήσεων και την εφαρμογή βέλτιστων πρακτικών οι κατασκευαστές μπορούν να βελτιώσουν την ποιότητα, τη μακροζωία και, φυσικά, την απόδοση των χυτών εξαρτημάτων τους και ταυτόχρονα να μειώσουν τα απόβλητα και το κόστος παραγωγής. Η επάρκεια σε αυτά τα κατασκευαστικά ελαττώματα θα βοηθήσει τους μηχανικούς χύτευσης υπό πίεση, τους διευθυντές παραγωγής και τους ειδικούς ποιοτικού ελέγχου να βελτιστοποιήσουν τις διαδικασίες τους για τα καλύτερα αποτελέσματα της χύτευσης υπό πίεση.

Πίνακας περιεχομένων

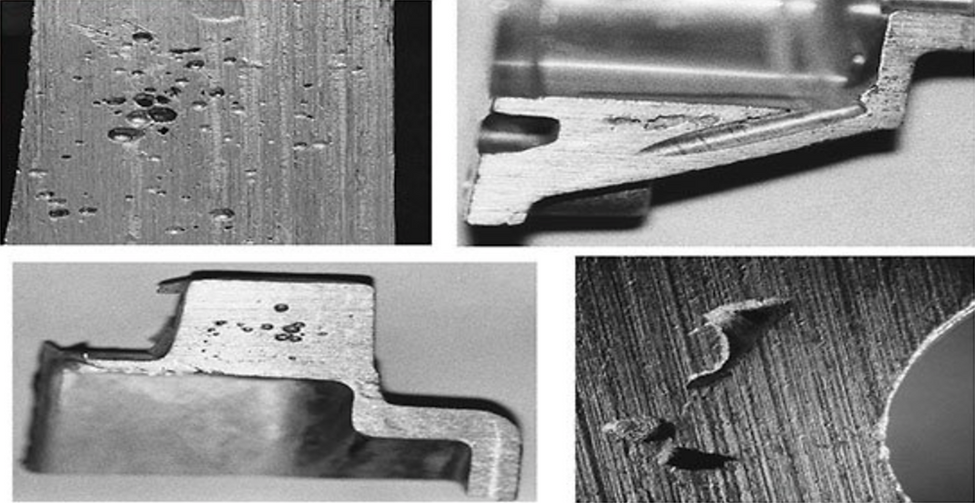

Εναλλαγή1. Πορώδες

Το πορώδες ορίζεται από μικρές οπές ή εγκλείσματα αερίων που βρίσκονται εντός της μεταλλικής μήτρας και, ως αποτέλεσμα, επηρεάζει τις μηχανικές ιδιότητες, μειώνοντας την αντοχή, επιτρέποντας τη διέλευση αέρα και αερίων μέσα από τη δομή και οδηγώντας σε ορατές επιφανειακές ατέλειες στα προϊόντα χύτευσης υπό πίεση.

Αιτίες:

- Αέρια περιεχόμενα που υπάρχουν στα υλικά πριν από τη χύτευση.

- Υπερβολική τύρβη στη ροή του λιωμένου μετάλλου.

- Κακός εξαερισμός και ακατάλληλος σχεδιασμός του καλουπιού.

- Ταχεία στερεοποίηση που προκαλεί πορώδες συρρίκνωσης.

- Μόλυνση του λιωμένου μετάλλου.

- Ανεπαρκής πίεση που δεν προκαλεί ομοιόμορφη ροή του μετάλλου.

Πρόληψη & Λύσεις:

- Βεβαιωθείτε ότι έχει επιτευχθεί η κατάλληλη απομάκρυνση των αερίων μέσω του σχεδιασμού της πύλης και του εξαερισμού.

- Επιβραδύνετε τον ρυθμό έγχυσης για να βελτιώσετε την ομαλότητα του μετάλλου που εισέρχεται στην κοιλότητα.

- Το πρόβλημα της παγίδευσης του αέρα θα πρέπει να επιλυθεί με την τεχνική χύτευσης υπό κενό.

- Βεβαιωθείτε ότι το λιωμένο μέταλλο είναι επαρκώς απαερωμένο πριν από την έγχυση.

- Ελέγξτε τον ρυθμό ψύξης για να ξεπεράσετε το πρόβλημα των ρωγμών και του σχηματισμού άλλων ελαττωμάτων στερεοποίησης.

- Ελέγχετε και καθαρίζετε συχνά τις επιφάνειες της μήτρας για να μειώσετε τις πιθανότητες πορώδους λόγω ρύπων.

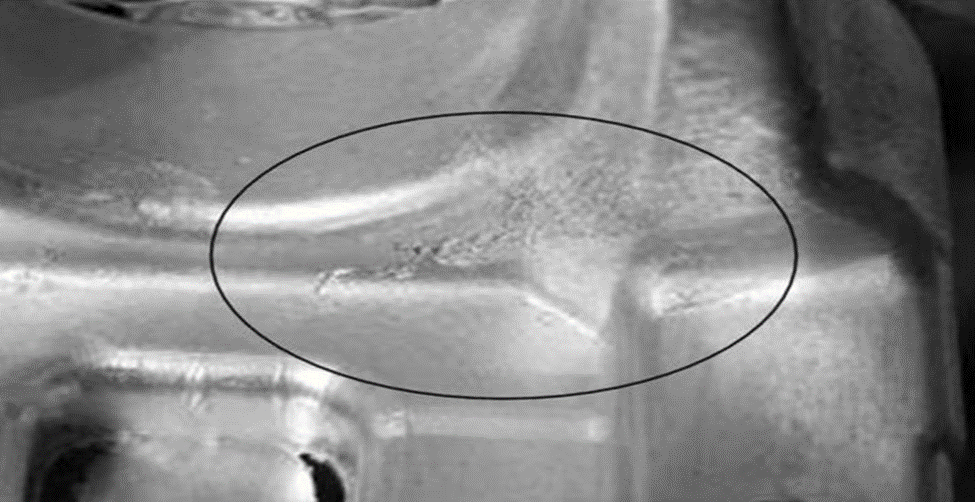

2. Κρύο κλείσιμο

Ένα ψυχρό κλείσιμο δημιουργείται όταν δύο ρεύματα λιωμένου μετάλλου δεν συγχωνεύονται σωστά και σχηματίζουν αδύναμες περιοχές συγκόλλησης ή ορατές ραφές στο χυτό. Αυτό το ελάττωμα όχι μόνο μειώνει τη μηχανική αντοχή, αλλά αυξάνει επίσης τον κίνδυνο θραύσης, καθώς και επηρεάζει αρνητικά την ανθεκτικότητα και την εμφάνιση του εξαρτήματος.

Αιτίες:

- Χαμηλή θερμοκρασία λιωμένου μετάλλου.

- Χαρακτηρίζεται για την αργή ταχύτητα έγχυσης, η οποία γενικά οδηγεί σε πρόωρη στερεοποίηση.

- Κακός σχεδιασμός καλουπιού με ανεπαρκή κανάλια ροής.

- Μπορεί να προκαλέσει υπερβολική οξείδωση που σχηματίζει επιφανειακές μεμβράνες οι οποίες εμποδίζουν τη σωστή σύντηξη.

- Ασυνεχής ροή μετάλλων λόγω κακού σχεδιασμού του συστήματος πύλης.

Πρόληψη & Λύσεις:

- Επίσης, πρέπει να διατηρείται η βέλτιστη θερμοκρασία έκχυσης του μετάλλου, ώστε να εξασφαλίζεται η σωστή ρευστότητα.

- Αυξήστε την ταχύτητα έγχυσης για να ολοκληρωθεί η πλήρωση και να γίνει ένα ενιαίο κομμάτι.

- Εξαλείψτε τα περιττά εμπόδια ροής στο σχεδιασμό του καλουπιού, ώστε το μέταλλο να μπορεί να κινηθεί χωρίς δυσκολία.

- Ανίχνευση και επίλυση προβλημάτων ροής πριν από την παραγωγή με τη χρήση εργαλείων θερμικής ανάλυσης.

- Θα πρέπει να εφαρμόζονται κατάλληλες τεχνικές εξαερισμού για να αποφεύγεται η παγίδευση του αέρα που συχνά επιτείνει τα ελαττώματα του ψυχρού κλεισίματος.

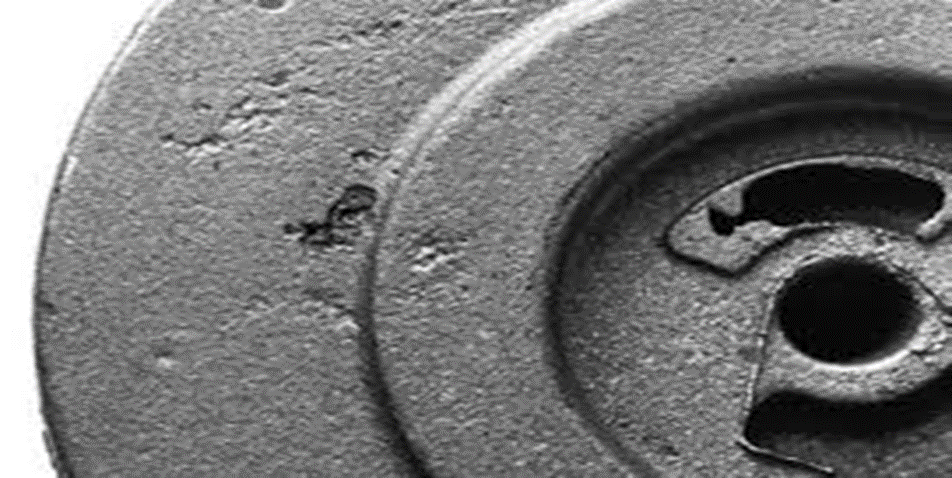

3. Ελαττώματα συρρίκνωσης

Τα ελαττώματα συρρίκνωσης οφείλονται στη συρρίκνωση του μετάλλου κατά την ψύξη, η οποία οδηγεί σε εσωτερικά κενά ή κοιλότητες, που επιδεινώνουν τη δομική ακεραιότητα του χυτού. Ως αποτέλεσμα, τα ελαττώματα αυτά μειώνουν τη μηχανική αντοχή του τελικού προϊόντος, προκαλούν πιθανή αστοχία υπό πίεση και προκαλούν κακή ποιότητα επιφάνειας, επηρεάζοντας έτσι τόσο τη λειτουργικότητα όσο και την αισθητική των τελικών προϊόντων.

Αιτίες:

- Ανεπαρκής τροφοδοσία μετάλλου κατά τη στερεοποίηση

- Οι ρυθμοί ψύξης είναι ανομοιόμορφοι λόγω ακατάλληλου σχεδιασμού της μήτρας

- Υψηλή συρρίκνωση μετάλλων λόγω σύνθεσης κράματος

- Ταχεία ψύξη που προκαλεί τοπική συστολή

- Ανεπαρκής πίεση κατά τη φάση στερεοποίησης

Πρόληψη & Λύσεις:

- Τροποποιήστε το καλούπι ώστε να επιτυγχάνεται ομοιόμορφη ψύξη και σωστή τροφοδοσία του λιωμένου μετάλλου.

- Χρησιμοποιήστε κράματα με χαμηλότερη τάση συρρίκνωσης και με καλύτερες ιδιότητες στερεοποίησης.

- Χρησιμοποιείται για τη βελτιστοποίηση των ρυθμίσεων πίεσης κατά τη διάρκεια της στερεοποίησης για την πλήρωση και την ελαχιστοποίηση των κενών συρρίκνωσης.

- Χρησιμοποιήστε μεθόδους ελεγχόμενης ψύξης για να επιτύχετε ισορροπία στους ρυθμούς στερεοποίησης και να μειώσετε τη θερμική καταπόνηση.

- Εφαρμογή εργαλείων παρακολούθησης και προσομοίωσης σε πραγματικό χρόνο για την πρόβλεψη και την πρόληψη ελαττωμάτων συρρίκνωσης.

4. Σχηματισμός λάμψης

Τα πλεονάζοντα λεπτά στρώματα μετάλλου που σχηματίζονται στη γραμμή διαχωρισμού ή στο διάκενο της μήτρας λόγω διαφυγής μετάλλου υψηλής πίεσης αναφέρονται ως flash. Παρόλο που το flash μπορεί να κοπεί μετά τη χύτευση, το υπερβολικό flash οδηγεί σε αυξημένη σπατάλη υλικού, φθορά εργαλείων και σχετικό κόστος παραγωγής και, συνεπώς, μειώνει τη συνολική απόδοση της διαδικασίας χύτευσης υπό πίεση.

Αιτίες:

- Η υπερβολική πίεση έγχυσης αναγκάζει το λιωμένο μέταλλο να εισχωρήσει στα διάκενα της μήτρας.

- Φθαρμένη μήτρα ή λόγω ακατάλληλου κλειδώματος της μήτρας που επιτρέπει διαρροές.

- Όταν υπάρχει ανεπαρκής δύναμη σύσφιξης, προκαλώντας διαχωρισμό της μήτρας κατά την έγχυση.

- Θα βρίσκονται άσχημα με κενά για να διαρρέει το μέταλλο.

- Ασαφής έλεγχος ροής μετάλλων με λίπανση μήτρας

Πρόληψη & Λύσεις:

- Πρέπει να διατηρείται η κατάλληλη δύναμη σύσφιξης για να αποφεύγεται ο διαχωρισμός της μήτρας και ο σχηματισμός λάμψης.

- Να επιθεωρείτε και να αντικαθιστάτε τακτικά τις φθαρμένες μήτρες για την επίτευξη σωστής σφράγισης.

- Εξασφαλίστε τις βέλτιστες ρυθμίσεις πίεσης, ώστε η πλήρωση να γεμίζει και να γεμίζει με ελάχιστο φλας.

- Για να αποφευχθούν ακούσια κενά και διαρροή μετάλλων, θα πρέπει να βελτιωθεί η ευθυγράμμιση της μήτρας.

- Κάντε ακριβείς τεχνικές λίπανσης της μήτρας για τον έλεγχο της ροής του μετάλλου και τη μείωση της υπερβολικής διαφυγής του μετάλλου.

5. Επιθεώρηση των επιφανειακών ελαττωμάτων (φουσκάλες, ρωγμές και ρυτίδες)

Διάφορα επιφανειακά ελαττώματα, φουσκάλες, ρωγμές και ρυτίδες, υποβαθμίζουν την οπτική εμφάνιση και τη μηχανική αντοχή του χυτού και πρέπει να προλαμβάνονται και να εξαλείφονται. Προκαλούν ελαττώματα συγκόλλησης που μειώνουν την ανθεκτικότητα του προϊόντος, αυξάνουν το ποσοστό απόρριψης και κάνουν το προϊόν να κολλάει άσχημα μετά από επεξεργασίες μετά τη χύτευση, όπως η βαφή ή η επίστρωση.

Αιτίες:

- Ο αέρας που παγιδεύεται στο υγρό πλαστικό κατά την έκχυση.

- Επίσης, υπάρχουν θερμικές καταπονήσεις και επιφανειακές ανωμαλίες λόγω ανομοιόμορφων ρυθμών ψύξης.

- Υπερθέρμανση ή κακώς ελεγχόμενη θερμοκρασία κατά τη στερεοποίηση.

- Ή τις μεταλλικές ακαθαρσίες ή τα εγκλείσματα που μπορεί να επηρεάσουν την επιφάνεια χύτευσης

- Η κακή λίπανση της μήτρας προκάλεσε ανομοιόμορφη ροή του μετάλλου και ατέλεια της επιφάνειας.

Πρόληψη & Λύσεις:

- Σωστή απαέρωση του λιωμένου μετάλλου για την αποφυγή παγιδευμένων αερίων πριν από τη χύτευση.

- Ελέγξτε τη στερεοποίηση και αποφύγετε τη θερμική καταπόνηση χρησιμοποιώντας τεχνικές ομοιόμορφης ψύξης.

- Ο έλεγχος της θερμοκρασίας της μήτρας θα πρέπει να βελτιστοποιηθεί για να αποφευχθεί η υπερθέρμανση και η ανομοιόμορφη ψύξη.

- Δημιουργώντας αυστηρό έλεγχο της ποιότητάς του που θα του επιτρέψει να ανιχνεύσει όλες τις προσμίξεις πριν από τη χύτευση.

- Εφαρμόστε επιστρώσεις και λιπαντικά για μήτρες με βάση την ποιότητα της επιφάνειας και τη μείωση των ελαττωμάτων.

6. Εγκλείσματα και μόλυνση

Ανεπιθύμητα ξένα σωματίδια, όπως σκωρία, μεμβράνες οξειδίων, βρωμιά ή άλλες ακαθαρσίες, τα οποία παγιδεύονται σε ένα τελικό χυτό, δημιουργούν κακές μηχανικές ιδιότητες, αδύναμη δομική ακεραιότητα και επιφανειακά ελαττώματα και ονομάζονται εγκλείσματα. Η παρουσία αυτών των προσμίξεων μπορεί να μειώσει την απόδοση και την ανθεκτικότητα των εξαρτημάτων χύτευσης, ώστε να μην είναι κατάλληλα για εφαρμογές υψηλής ακρίβειας.

Αιτίες:

- Για παράδειγμα, οι μολυσμένες πρώτες ύλες αποτελούνται από ανεπιθύμητες ακαθαρσίες.

- Τα ξένα σωματίδια σε ένα λιωμένο μέταλλο δεν μπορούν να φιλτραριστούν καλά ως αποτέλεσμα

- Λόγω παρατεταμένης έκθεσης στον αέρα κατά την τήξη ή την έκχυση μετάλλων

- Περιλαμβάνει αναποτελεσματικές πρακτικές χειρισμού των μετάλλων που με τη σειρά τους οδηγούν σε υψηλότερο σχηματισμό σκωρίας

- Η ανεπαρκής λίπανση της μήτρας περιλαμβάνει την εισαγωγή ξένης ύλης στο λιωμένο μέταλλο.

Πρόληψη & Λύσεις:

- Οι υψηλής ποιότητας πρώτες ύλες πρέπει να εξευγενίζονται σωστά και χωρίς προσμίξεις.

- Δημιουργήστε αποτελεσματικά συστήματα φιλτραρίσματος για την απομάκρυνση σκωρίας, οξειδίων και άλλων ακαθαρσιών από το λιωμένο μέταλλο πριν από την έγχυση.

- Διατηρήστε ελεγχόμενο χειρισμό του λιωμένου μετάλλου και, κατά περίπτωση, χρησιμοποιήστε θωράκιση με αδρανές αέριο για τον περιορισμό της οξείδωσης.

- Καθαρίζετε και συντηρείτε τακτικά τον εξοπλισμό χύτευσης για να αποφύγετε τη μόλυνση από υπολείμματα υλικών.

- Χρησιμοποιήστε κατάλληλη λίπανση της μήτρας για να διασφαλίσετε ότι δεν συσσωρεύονται ξένα υλικά στην κοιλότητα του καλουπιού.

7. Λανθασμένες διαδρομές και ελλιπής συμπλήρωση

Ένα σφάλμα συμβαίνει όταν υπάρχει σύντομη πλήρωση της κοιλότητας του καλουπιού, η οποία προκαλεί ελλείψεις τμημάτων, λεπτά τοιχώματα και αδύναμα σημεία στο τελικό εξάρτημα. Αρνητικές επιπτώσεις στη δομική ακεραιότητα και τη λειτουργικότητα του εξαρτήματος και κατ' αυτόν τον τρόπο ακατάλληλο για εφαρμογές επιδόσεων.

Αιτίες:

- Σε χαμηλή ταχύτητα ή πίεση έγχυσης, που δεν καλύπτει πλήρως το καλούπι

- Επιφάνειες ψυχρής μήτρας που αποτρέπουν τη ροή του μετάλλου και την πρόωρη στερεοποίηση

- Προκαλεί ανεπαρκή όγκο λιωμένου μετάλλου που οδηγεί σε ανεπαρκή πλήρωση της κοιλότητας

- Από κακή σχεδίαση των θυρίδων και των δρομέων, που προκαλούν άνιση κατανομή του λιωμένου μετάλλου

- Οι υπερβολικές αναταράξεις δημιουργούν θύλακες αέρα που εμποδίζουν τη ροή του μετάλλου

Πρόληψη & Λύσεις:

- Αυξήστε τη θερμοκρασία του μετάλλου για να το κάνετε ικανό να ρέει και να αποφύγετε την πρόωρη στερεοποίηση.

- Επιπλέον, η πλήρωση της κοιλότητας πρέπει να βελτιστοποιηθεί με τη σωστή ρύθμιση της πίεσης και της ταχύτητας έγχυσης.

- Διατηρήστε τις κατάλληλες θερμοκρασίες λειτουργίας των μήτρων και αποτρέψτε την πρόωρη ψύξη τους.

- Βελτίωση του σχεδιασμού των δικλείδων και των δρομέων για την προώθηση της ομαλής και ομοιόμορφης κατανομής του μετάλλου.

- Προσομοιώστε τη ροή του μετάλλου και την πιθανότητα λανθασμένης εκτύπωσης με λογισμικό προσομοίωσης πριν από την παραγωγή.

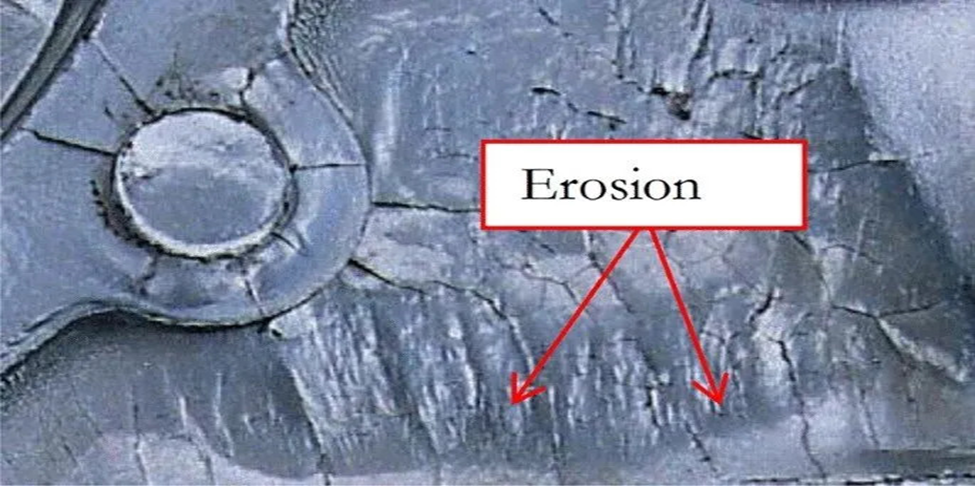

8. Διάβρωση και φθορά της μήτρας

Η φθορά των καλουπιών από τη διάβρωση του τήγματος είναι η απώλεια των επιφανειών του καλουπιού λόγω της συνεχούς φθοράς των επιφανειών του τεμαχίου του καλουπιού από το μέταλλο υψηλής ταχύτητας έως ότου επιτευχθούν οι απαιτούμενες διαστάσεις, γεγονός που έχει ως αποτέλεσμα κακή επιφανειακή επεξεργασία και μικρή διάρκεια ζωής του εργαλείου του καλουπιού. Εάν εμφανιστεί αυτό το ελάττωμα, η αντικατάσταση της μήτρας είναι συχνή και, κατά συνέπεια, το κόστος παραγωγής αυξάνεται, ενώ η ποιότητα της χύτευσης μεταβάλλεται.

Αιτίες:

- Επίσης, υφίσταται επανειλημμένη έκθεση σε λιωμένο μέταλλο υψηλής θερμοκρασίας, γεγονός που προκαλεί σταδιακή φθορά.

- Σχετικά κακής ποιότητας υλικά μήτρας με κακή αντοχή τόσο στη θερμική όσο και στη μηχανική καταπόνηση

- Η υπερβολική θερμική ανακύκλωση μπορεί να προκαλέσει ρηγμάτωση του υλικού λόγω κόπωσης.

- Οδηγεί σε υποβάθμιση του υλικού της μήτρας υπό υψηλή έγχυση.

- Λίγη λίπανση; Περισσότερη τριβή και μεγαλύτερη φθορά.

Πρόληψη & Λύσεις:

- Ένα από αυτά είναι η χρήση υψηλής ποιότητας ανθεκτικών στη θερμότητα υλικών μήτρας που είναι πιο ανθεκτικά.

- Μπορούν να εφαρμοστούν προστατευτικές επιφανειακές επιστρώσεις, όπως νιτροποίηση ή κεραμικές επιστρώσεις, για να παραταθεί η διάρκεια ζωής της μήτρας.

- Πρέπει να εφαρμοστούν μέθοδοι ελεγχόμενης ψύξης για τη μείωση της θερμικής καταπόνησης και την πρόκληση πρόωρης φθοράς.

- Για την επίτευξη ισορροπίας μεταξύ ταχύτητας και πίεσης με ελάχιστη καταπόνηση της μήτρας.

- Επιθεωρήστε τακτικά τις μήτρες και συντηρήστε τις για να εντοπίσετε και να αντιμετωπίσετε τη διάβρωση το συντομότερο δυνατό.

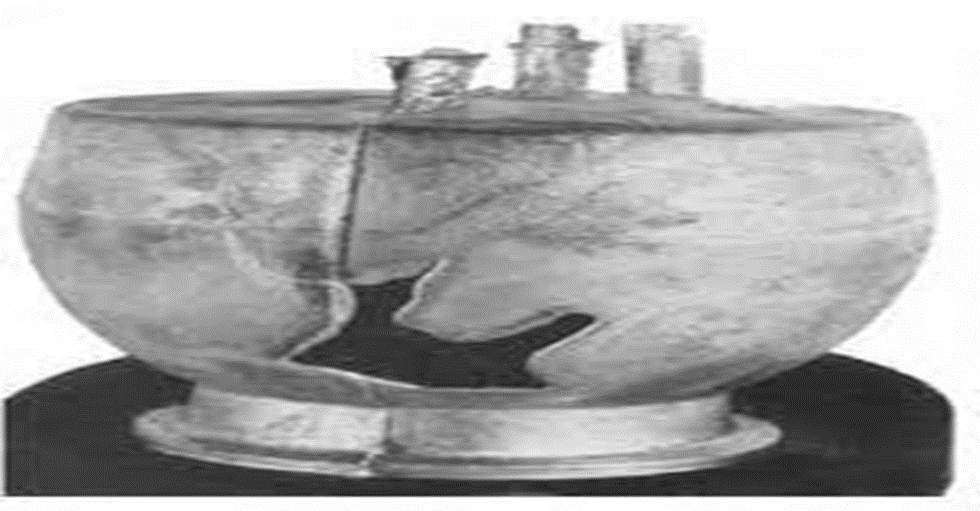

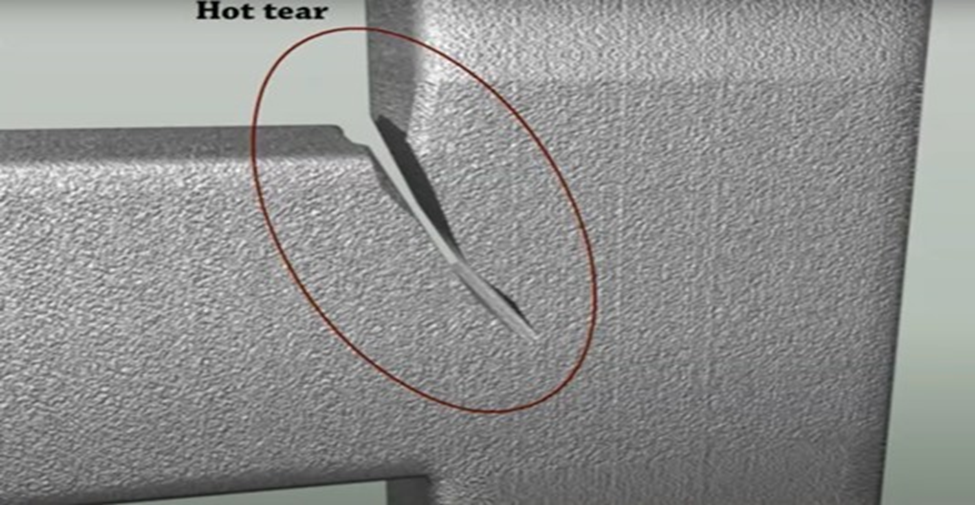

9. Hot Cracking

Οι ρωγμές που εμφανίζονται κατά τη διάρκεια της ημιστερεάς κατάστασης του μετάλλου, οφείλονται σε υψηλή θερμική καταπόνηση και υπερβολική συρρίκνωση και είναι γνωστές ως θερμές ρωγμές. Αυτές οι ρωγμές υποβαθμίζουν τη μηχανική ακεραιότητα του χυτού, δηλαδή αυξάνουν την πιθανότητα αστοχίας του χυτού στο σημείο όπου υπάρχουν οι ρωγμές υπό πίεση ή φορτίο.

Αιτίες:

- Αναξιόπιστοι ρυθμοί ψύξης στο καλούπι, με αποτέλεσμα την εμφάνιση σημείων πίεσης σε συγκεκριμένες περιοχές

- Έχει υψηλή ευαισθησία στη θερμική καταπόνηση και τη δημιουργία ρωγμών στη σύνθεση του κράματος.

- Προκαλεί επίσης υπερβολική παραμένουσα τάση που σχηματίζεται κατά την ταχεία στερεοποίηση περιορισμός στη συστολή του μετάλλου

- Εάν ο σχεδιασμός του καλουπιού είναι κακός, τότε θα υπάρχουν διακυμάνσεις της θερμοκρασίας σε όλο το χυτό.

- Η πίεση κατά τη στερεοποίηση ήταν πολύ μικρή για να αποτρέψει τη διάδοση των ρωγμών.

Πρόληψη & Λύσεις:

- Θα περιλαμβάνει επίσης τη βελτιστοποίηση των ρυθμών ψύξης για ομοιόμορφη στερεοποίηση και ελαχιστοποίηση της θερμικής καταπόνησης.

- Αύξηση της αντοχής των κραμάτων σε ρωγμές με την κατάλληλη χρήση κραμάτων με καλύτερη δομή κόκκων.

- Χρήση τεχνικών ανακούφισης από τις τάσεις μετά τη χύτευση, δηλαδή ελεγχόμενη θερμική επεξεργασία.

- Σχεδιάστε καλούπια με μικρότερη διαφορά θερμοκρασίας.

- Εξασφαλίστε την κατάλληλη πίεση κατά τη στερεοποίηση του μετάλλου, ώστε να ρέει και να μην δημιουργούνται ρωγμές.

10. Συγκόλληση

Το λιωμένο μέταλλο προσκολλάται στην επιφάνεια της μήτρας, η οποία είναι δύσκολο να αφαιρεθεί με τη χύτευση, προκαλώντας επιφανειακές ατέλειες, φθορά της μήτρας καθώς και παρατεταμένο χρόνο διακοπής της παραγωγής. Οι ανακρίβειες διαστάσεων και το κακό φινίρισμα της επιφάνειας προκαλούνται επίσης από αυτό το ελάττωμα, καθώς έχει ως αποτέλεσμα τη συνολική υποβαθμισμένη ποιότητα του τελικού προϊόντος.

Αιτίες:

- Αύξηση του γεγονότος της προσκόλλησης μετάλλων στο κράμα λόγω της υψηλής περιεκτικότητας σε αλουμίνιο σε αυτό

- Σε υπερβολικά υψηλές θερμοκρασίες μήτρας, ώστε το μέταλλο να συγκολληθεί στην επιφάνεια της μήτρας

- Ανεπαρκής προστασία από το κόλλημα λόγω κακής λίπανσης της μήτρας

- Η ανεπαρκής ψύξη προκαλεί την παραμονή του λιωμένου μετάλλου σε επαφή με τη μήτρα για πολύ μεγάλο χρονικό διάστημα-Απολεπισμένες ή κατεστραμμένες επιφάνειες της άνω επιφάνειας της μήτρας που προάγουν την προσκόλληση του μετάλλου.

Πρόληψη & Λύσεις:

- Εφαρμόζονται πάντοτε υψηλής ποιότητας λιπαντικά μήτρας για να αποφευχθεί η συγκόλληση των μετάλλων.

- Επιτρέπει τον έλεγχο της θερμοκρασίας της μήτρας στο βέλτιστο εύρος αν η θερμή πρόσφυση είναι πολύ ισχυρή.

- Μειώστε την πρόσφυση του μετάλλου με τη χρήση κατάλληλων επιστρώσεων μήτρας, π.χ. κεραμικών ή νιτριδικών στρωμάτων.

- Για να μειωθεί ο χρόνος επαφής του μετάλλου με τη μήτρα και να βελτιωθεί η απόδοση του συστήματος ψύξης.

- Επιθεωρήστε και γυαλίστε τακτικά τις επιφάνειες των μήτρων για να επιτύχετε μη κολλώδες, λείο φινίρισμα της επιφάνειας.

Συμπέρασμα

Η υψηλή πίεση χύτευση σε μήτρα είναι μια ισχυρή κατασκευαστική διαδικασία που δημιουργεί πολύπλοκα μεταλλικά εξαρτήματα με υψηλή ακρίβεια και μέγιστη απόδοση. Ωστόσο, προκύπτουν διάφορα είδη ελαττωμάτων που χρησιμοποιούν ακατάλληλες παραμέτρους της διαδικασίας, θέματα υλικών ή/και σφάλματα στο σχεδιασμό του καλουπιού. Οι κατασκευαστές μπορούν να λάβουν προληπτικά μέτρα, π.χ. βέλτιστο καλούπι ελέγχου της διαδικασίας, σωστά επιλεγμένο υλικό κ.λπ. αφού κατανοήσουν αυτά τα συνήθη κατασκευαστικά ελαττώματα.

Μια εταιρεία μπορεί να βελτιώσει την ποιότητα των προϊόντων, να μειώσει το κόστος παραγωγής και να επιτύχει υψηλότερη αποδοτικότητα της παραγωγής στις εργασίες χύτευσης με εκμαγείο δίνοντας έμφαση στη συνεχή βελτίωση της διαδικασίας καθώς και στις στρατηγικές πρόληψης ελαττωμάτων.

Συχνές ερωτήσεις (FAQ)

1. Ποιοι είναι οι κυριότεροι λόγοι που προκαλούν ελαττώματα στη χύτευση υπό πίεση;

Οι κύριες αιτίες των ελαττωμάτων στη χύτευση υπό πίεση περιλαμβάνουν τον ακατάλληλο σχεδιασμό του καλουπιού, την κακή ροή του μετάλλου, την παγίδευση αερίου, την υψηλή θερμική καταπόνηση, την άνιση ψύξη και τις μολυσμένες πρώτες ύλες. Αυτά τα ελαττώματα μπορούν να μειωθούν με τη βελτιστοποίηση των παραμέτρων της διαδικασίας και με τη χρήση μέτρων ποιοτικού ελέγχου.

2. Ποιο ρόλο παίζει το πορώδες όσον αφορά την απόδοση των χυτών εξαρτημάτων;

Η παρουσία πορώδους αποδυναμώνει τη δομική ακεραιότητα των χυτών εξαρτημάτων, μειώνοντας την αντοχή και προκαλώντας διαρροές αέρα σε στεγανά εξαρτήματα, καθώς και αναισθητικές ατέλειες. Το πορώδες μπορεί να ελαχιστοποιηθεί με τη χρήση κατάλληλης απαέρωσης, βελτιστοποιημένων συστημάτων πύρωσης και χύτευσης με υποβοήθηση κενού.

3. Πώς μπορούν να αποφευχθούν οι ψυχρές αποφράξεις στη χύτευση;

Η σωστή θερμοκρασία έκχυσης του μετάλλου, οι υψηλότερες ταχύτητες έγχυσης, ο βελτιστοποιημένος σχεδιασμός του καλουπιού για την ομαλή ροή του μετάλλου και η εφαρμογή εργαλείων θερμικής ανάλυσης για τον εντοπισμό πιθανών προβλημάτων ροής μπορούν να βοηθήσουν στην αποφυγή των ψυχρών σφαλμάτων.

4. Η διάβρωση της μήτρας αποτελεί σημαντικό πρόβλημα στη χύτευση υπό υψηλή πίεση επειδή;

Η επανειλημμένη έκθεση λιωμένου μετάλλου υψηλής θερμοκρασίας στα καλούπια προκαλεί διάβρωση της μήτρας που μειώνει τη διάρκεια ζωής των καλουπιών και μειώνει την ακρίβεια των χυτών εξαρτημάτων. Η διάρκεια ζωής των καλουπιών μπορεί να παραταθεί με τη χρήση υλικών καλουπιών υψηλής ποιότητας, τη χρήση προστατευτικών επιστρώσεων και την ελεγχόμενη ψύξη των καλουπιών.

5. Τι κάνει καλύτερη την ποιότητα και τη συνέπεια των προϊόντων χύτευσης;

Ο αυστηρός ποιοτικός έλεγχος, η βελτιστοποίηση των παραμέτρων της διαδικασίας, ο έλεγχος της θερμοκρασίας της μήτρας, η χρήση κραμάτων υψηλής ποιότητας και η επιθεώρηση της μήτρας και των μηχανημάτων γίνονται περιοδικά για τη συνήθη βελτίωση της ποιότητας των προϊόντων χύτευσης.