Qué es la fundición a presión

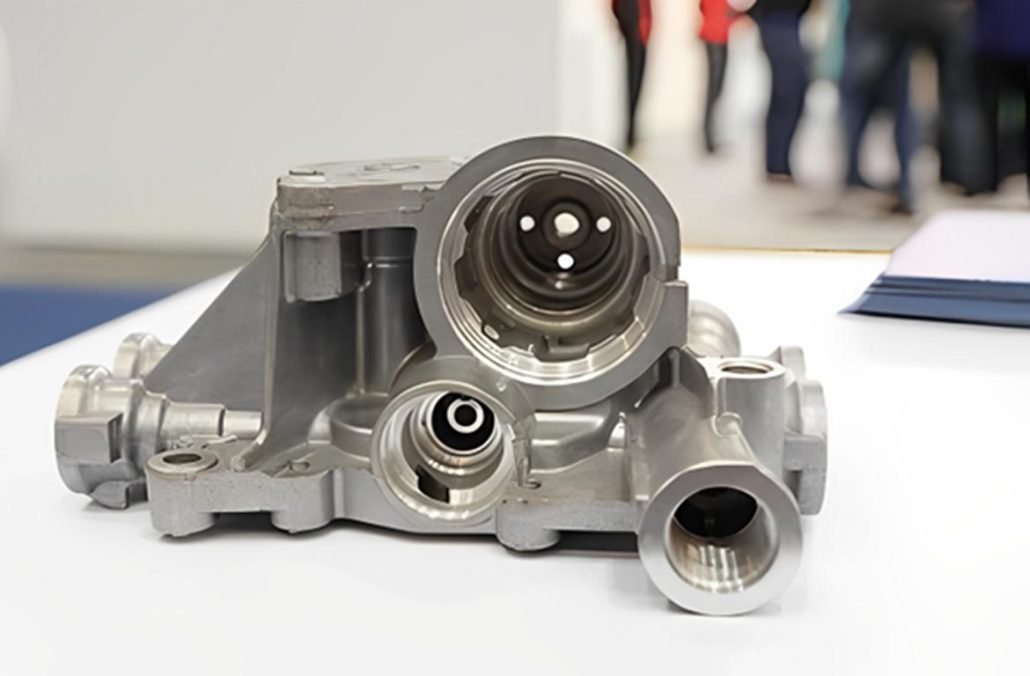

fundición a presiónQué es la fundición a presión La fundición a presión es un proceso de fabricación para producir piezas metálicas de dimensiones exactas, bien definidas y de superficie lisa o texturizada. Se consigue forzando metal fundido a alta presión en matrices metálicas reutilizables. El proceso suele describirse como la distancia más corta entre la materia prima y el producto acabado. El término “fundición a presión” también se utiliza para describir la pieza acabada. El término “fundición en coquilla por gravedad” se refiere a las piezas fundidas en moldes metálicos bajo un cabezal de gravedad. En EE.UU. y Canadá se conoce como fundición en molde permanente. Lo que aquí llamamos “fundición a presión” se conoce como “fundición a alta presión” en Europa. Cómo se fabrican las piezas fundidas a presión En primer lugar, un molde de acero capaz de producir decenas de miles de piezas fundidas en rápida sucesión debe fabricarse en al menos dos secciones para permitir la extracción de las piezas fundidas. Estas secciones se montan firmemente en una máquina y se disponen de modo que una sea fija (mitad de la matriz fija) y la otra móvil (mitad de la matriz inyectora). Para iniciar el ciclo de fundición, la máquina sujeta firmemente las dos mitades de la matriz. El metal fundido se inyecta en la cavidad de la matriz, donde se solidifica rápidamente. Las dos mitades de la matriz se separan y se expulsa la pieza fundida. Las matrices de fundición a presión pueden ser simples o complejas, con correderas móviles, núcleos u otras secciones en función de la complejidad de la fundición. El ciclo completo del proceso de fundición a presión es, con diferencia, el más rápido conocido para producir piezas precisas de metales no férreos. Esto contrasta notablemente con la fundición en arena, que requiere un nuevo molde de arena para cada colada. Aunque el proceso de molde permanente utiliza moldes de hierro o acero en lugar de arena, es considerablemente más lento y no tan preciso como la fundición a presión. Tipos de máquinas para la fundición a presión Independientemente del tipo de máquina que se utilice, es esencial que las mitades de las matrices, los núcleos y/u otras secciones móviles queden bien bloqueados en su sitio durante el ciclo de fundición. Generalmente, la fuerza de sujeción de la máquina se rige por (a) la superficie proyectada de la pieza fundida (medida en la línea de separación de la matriz) y (b) la presión utilizada para inyectar metal en la matriz. La mayoría de las máquinas utilizan mecanismos de tipo basculante accionados por cilindros hidráulicos (a veces presión de aire) para lograr el bloqueo. Otras utilizan presión hidráulica de acción directa. Se utilizan sistemas de enclavamiento de seguridad para evitar que la matriz se abra durante los ciclos de fundición. Las máquinas de fundición a presión, grandes o pequeñas, sólo se diferencian fundamentalmente en el método utilizado para inyectar el metal fundido en la matriz. Se clasifican y describen como máquinas de fundición a presión de cámara caliente o de cámara fría. Máquinas de fundición a presión de cámara caliente Las máquinas de cámara caliente (Fig.1) se utilizan principalmente para zinc y aleaciones de bajo punto de fusión que no atacan ni erosionan fácilmente los recipientes, cilindros y émbolos metálicos. La tecnología avanzada y el desarrollo de nuevos materiales de mayor temperatura han ampliado el uso de este equipo para la fundición a presión de aleaciones de magnesio. Figura 1: Máquina de cámara caliente. El diagrama ilustra el mecanismo del émbolo que se sumerge en metal fundido. Las máquinas modernas se accionan hidráulicamente y están equipadas con controles de ciclo automáticos y dispositivos de seguridad. En la máquina de cámara caliente, el mecanismo de inyección se sumerge en metal fundido en un horno adosado a la máquina. Al subir el émbolo, se abre un orificio que permite que el metal fundido llene el cilindro. A medida que el émbolo se mueve hacia abajo sellando el puerto, fuerza el metal fundido a través del cuello de cisne y la boquilla hacia la matriz. Una vez solidificado el metal, se retira el émbolo, se abre la matriz y se expulsa la pieza fundida resultante. Las máquinas de cámara caliente funcionan rápidamente. Los tiempos de ciclo varían desde menos de un segundo para piezas pequeñas que pesan menos de una onza hasta treinta segundos para una pieza fundida de varias libras. Los moldes se llenan rápidamente (normalmente entre cinco y cuarenta milisegundos) y el metal se inyecta a altas presiones (de 1.500 a más de 4.500 psi). No obstante, la tecnología moderna permite controlar estrechamente estos valores, con lo que se obtienen piezas fundidas con detalles finos, tolerancias estrechas y gran resistencia. Máquinas de fundición a presión de cámara fría Las máquinas de cámara fría (Fig. 2) se diferencian de las de cámara caliente principalmente en un aspecto: el émbolo y el cilindro de inyección no están sumergidos en metal fundido. El metal fundido se vierte en una “cámara fría” a través de un puerto o ranura de vertido mediante una cuchara manual o automática. Un émbolo accionado hidráulicamente, que avanza hacia delante, sella el puerto forzando el metal en la matriz bloqueada a altas presiones. Las presiones de inyección oscilan entre 3.000 y más de 10.000 psi para aleaciones de aluminio y magnesio, y entre 6.000 y más de 15.000 psi para aleaciones base cobre. Figura 2: Máquina de cámara fría. El diagrama ilustra la matriz, la cámara fría y el émbolo horizontal (en posición de carga). La fundición a presión proporciona formas complejas con tolerancias más estrechas que muchos otros procesos de producción en serie. En una máquina de cámara fría, se vierte en la cámara más metal fundido del necesario para llenar la cavidad de la matriz. Esto ayuda a mantener una presión suficiente para rellenar sólidamente la cavidad con aleación de fundición. El exceso de metal se expulsa junto con la pieza fundida y forma parte de la inyección completa. El funcionamiento de una máquina de “cámara fría” es un poco más lento que el de una máquina de “cámara caliente” debido a la operación de colada. Una máquina de cámara fría se utiliza para aleaciones de fundición a presión de alto punto de fusión porque los conjuntos de émbolo y cilindro están menos sujetos a ataques al no estar sumergidos en metal fundido. Fundición a presión y su construcción Las matrices de fundición a presión (Fig. 3) se fabrican con aceros aleados para herramientas en al menos dos secciones denominadas mitad de matriz fija y mitad de matriz expulsora. La mitad de la matriz fija se monta en el lado orientado hacia el sistema de inyección de metal fundido. La mitad de la matriz eyectora, a la que se adhiere la pieza fundida y de la que se expulsa cuando se abre la matriz, está montada en el plato móvil de la máquina. La mitad fija de la matriz está diseñada para contener el orificio del bebedero a través del cual el metal fundido entra en la matriz. La mitad expulsora suele contener los canales (vías de paso) y las compuertas (entradas) que conducen el metal fundido a la cavidad (o cavidades) de la matriz. El eyector