En el rápido ritmo de la fabricación, los talleres de máquinas CNC son la columna vertebral de la ingeniería de precisión, la eficiencia de los talleres de máquinas y el avance tecnológico. Estas avanzadas instalaciones utilizan la tecnología de control numérico por ordenador (CNC) para fabricar componentes de gran precisión para los sectores aeroespacial, médico automovilístico y otros. El mecanizado tradicional con mano de obra y conocimientos del operario requiere una calidad constante, una producción más lenta y menos rentable. En cambio, el mecanizado CNC automatiza todo el proceso y ofrece una consistencia fiable, una producción rápida y rentabilidad. Un taller de mecanizado CNC cuenta con una gran variedad de máquinas de alta tecnología como fresadoras CNC, tornos, fresadoras, cortadoras de plasma y máquinas de electroerosión que funcionan con un ordenador con funciones precisas y autoguiadas. El proceso comienza con el uso de software de diseño asistido por ordenador (CAD) y la creación por parte de los ingenieros de modelos detallados en 3D del componente concreto necesario en el sistema.

A partir de estos diseños, se convierten en código G legible por máquina que especifica los movimientos exactos de las herramientas de corte para crear y dar forma a los productos de las materias primas. Cada material posee unas propiedades mecánicas y físicas específicas que lo hacen adecuado para un determinado taller de mecanizado CNC. Sin el mecanizado CNC, sería difícil trabajar con materiales tan diversos y las personas necesitarían piezas duraderas, ligeras, resistentes al calor e incluso a la corrosión cuando las necesitaran. Los talleres de mecanizado CNC tienen una gran precisión y pueden realizarse con gran eficacia, además de esto, proporcionan escalabilidad, repetibilidad y flexibilidad, lo que permite a las empresas crear desde prototipos hasta series de producción en masa con poca intervención humana. El mecanizado CNC está a la vanguardia para las industrias que intentan activamente construir diseños más avanzados y complicados.

En este artículo se detalla cómo funcionan los talleres de mecanizado CNC, qué tipo de máquinas utilizan, con qué materiales trabajan y a qué sectores dan servicio. Conociendo su función, sus capacidades y sus ventajas, las empresas pueden saber para quién es mejor el servicio de mecanizado CNC.

Índice

Toggle¿Qué es un taller de máquinas CNC?

Un taller de mecanizado CNC (Control Numérico por Ordenador) es un lugar equipado con modernas máquinas herramienta controladas por programas informáticos. En ellos se fabrican piezas complejas de alta precisión para las industrias aeroespacial, automovilística, médica, electrónica y de fabricación industrial. A diferencia del mecanizado tradicional, que se realiza con la ayuda de operaciones manuales, el mecanizado CNC automatiza el proceso y facilita una mayor precisión, eficacia y consistencia en la producción.

Cómo funcionan los talleres de máquinas CNC

En los talleres de máquinas CNC, un programa de diseño asistido por ordenador (CAD) crea el modelo digital de la pieza. A continuación, se genera el código G de este diseño que la máquina CNC lee y utiliza para realizar las operaciones y movimientos. Corta, taladra, da forma o fresa el material con precisión según las instrucciones programadas, lo que hace que la automatización sea repetible y sin errores.

Tipos de máquinas CNC en un taller CNC

En los talleres de mecanizado CNC suele haber una gran variedad de herramientas de mecanizado automatizado CNC, como:

Fresadoras CNC: son máquinas de herramientas de corte de tipo rotativo que las utilizan para eliminar material de la pieza de trabajo y crear formas, orificios y acabados superficiales.

Tornos CNC: estas máquinas están destinadas a fabricar piezas cilíndricas, girando la pieza mientras las herramientas de corte realizan su conformado predefinido con gran precisión.

Fresadoras CNC: La fresadora CNC se utiliza desde hace mucho tiempo para cortar madera, plástico y materiales compuestos tallando diseños y patrones intrincados.

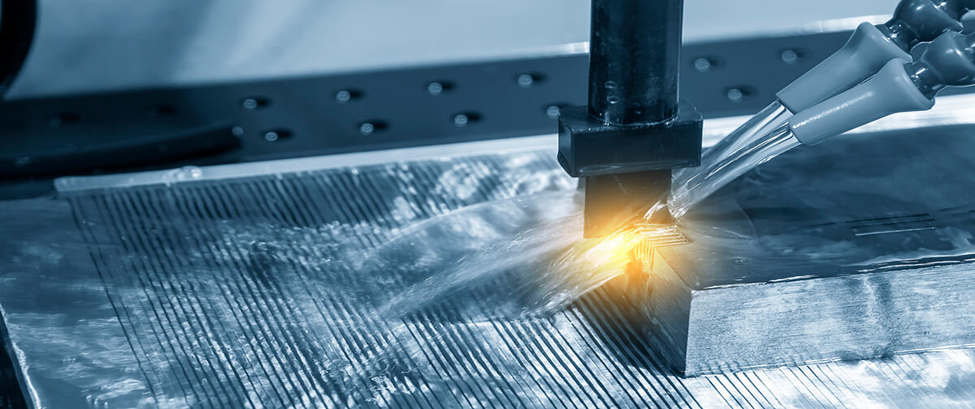

Cortadoras de plasma CNC: Utilizan un soplete de plasma de alta temperatura para cortar láminas de metal y el metal más fácilmente utilizable en cantidades a granel, dependiendo de su tamaño, es perfecto para cosas como la fabricación de chapa metálica.

Máquinas de electroerosión (EDM): La electroerosión utiliza descargas eléctricas (chispas) para cortar el material; por tanto, sin utilizar herramientas de corte, es ideal para realizar detalles o cortes finos en materiales endurecidos. metales.

Materiales utilizados en los talleres de máquinas CNC

En los talleres de mecanizado CNC se utiliza una enorme variedad de materiales para fabricar componentes de alta precisión para las industrias aeroespacial, automovilística, médica o manufacturera. Pero es importante seleccionar el material adecuado, ya que determina la durabilidad, la funcionalidad y, en general, el grado de rendimiento del producto final. A continuación se mencionan algunos de los materiales de mecanizado CNC más utilizados.

Metales

Aluminio: Aluminio es famoso por sus propiedades de ligereza y resistencia a la corrosión, que le hacen llegar a la industria aeroespacial, automovilística y de electrónica de consumo. También tiene buena conductividad térmica y eléctrica, por lo que es útil en intercambiadores de calor y componentes electrónicos.

Acero y acero inoxidable: Es un metal muy duradero que no se oxida, no se desgasta y no se daña con el calor; por eso se utiliza para herramientas médicas, máquinas de procesamiento de alimentos y piezas estructurales. Es muy resistente y duradero.

Titanio: es un material fuerte con una gran resistencia y una excelente resistencia a la corrosión, lo que lo convierte en la mejor elección para la industria aeroespacial, de implantes médicos, automoción, etc. Las temperaturas extremadamente altas y las condiciones extremadamente duras no suponen ningún problema para él.

Latón y cobre: Materia prima metálica apreciada por su excelente maquinabilidad, anticorrosión y conductividad eléctrica. Se utiliza en instalaciones eléctricas, de fontanería y decorativas.

Plásticos

Acetal (marca Delrin): Fuerte y rígido, con buena resistencia a la humedad, el acetal se utiliza en engranajes, bujes y componentes mecánicos similares que requieren baja fricción y alta resistencia al desgaste.

Polietileno: es un material ligero y químicamente resistente muy adecuado para tuberías, recipientes y piezas aislantes. También se utiliza en la industria alimentaria y en aplicaciones médicas.

Nylon: Es conocido por su dureza y resistencia al desgaste y suele utilizarse en engranajes, cojinetes y piezas de automoción. También se utiliza para componentes de maquinaria más industrial.

Acrílico: Tiene muy buenas propiedades ópticas y es resistente a la intemperie. Se suele utilizar en señalización, vitrinas y lentes ópticas.

Compuestos

Plástico reforzado con fibra de carbono (CFRP): material muy resistente y ligero, y se utiliza ampliamente en la industria aeroespacial, equipamiento deportivo, automoción, etc. Ofrece una gran rigidez y durabilidad.

Fibra de vidrio: Uno de los materiales compuestos más populares, conocido por su resistencia, bajo peso y resistencia a la corrosión. Se emplea en carrocerías de automóviles, cascos de barcos y aplicaciones industriales.

Cerámica

Zirconia: su excelente dureza y resistencia al desgaste hacen que se utilice en herramientas de corte, cojinetes e implantes dentales. También es resistente a altas temperaturas.

Material cerámico llamado alúmina: ya que es conocido por su excelente aislamiento eléctrico, así como por su durabilidad. Se utiliza mucho en piezas eléctricas, piezas resistentes al desgaste y en la industria de la maquinaria.

De hecho, los talleres de mecanizado CNC eligen los materiales muy cuidadosamente en función de los requisitos del proyecto. La resistencia, el peso, la resistencia a la corrosión y las propiedades térmicas son factores que hay que tener en cuenta para garantizar que las piezas mecanizadas sean lo suficientemente fuertes y adecuadas para su uso en sus aplicaciones.

Cómo funciona un taller de máquinas CNC: Guía paso a paso

Un taller CNC puede describirse como una instalación en la que se fabrican piezas de alta precisión utilizando maquinaria automatizada controlada por un programa informático. Estos talleres son necesarios para sectores que van desde la producción de componentes de metal, plástico y materiales compuestos en lo que respecta a tolerancias estrictas, consistencia y eficiencia.

El propósito de este artículo es explicar cómo funciona un taller de máquinas CNC, manteniendo cada etapa desde el diseño inicial, el desarrollo de programas CNC, la realización del control de calidad final y su entrega.

Paso 1: Diseño y programación

La primera etapa del proceso es la fase de diseño y programación, en la que aún no se produce el mecanizado.

1. Modelado CAD (diseño asistido por ordenador)

Los ingenieros y diseñadores utilizan programas de CAD como SolidWorks, AutoCAD o Fusion 360 para crear un modelo 3D de la pieza.

El modelo contiene dimensiones detalladas, características y requisitos de especificación para la fabricación.

2. Programación CAM (fabricación asistida por ordenador)

Utilizando software CAM como Mastercam o Fusion 360, el diseño CAD se convertirá en un programa compatible con CNC.

También muestra las sendas que la máquina CNC utilizaría para una pieza específica, la velocidad de corte y las instrucciones de movimiento.

Una vez finalizado, el programa se carga en el ordenador de la máquina CNC.

Paso 2: Selección y preparación del material

1. Elegir el material adecuado

En los talleres de máquinas CNC se trabaja con distintos tipos de materiales.

- Metales (aluminio, acero, titanio, latón)

- Plásticos (ABS, nailon, policarbonato)

- Materiales compuestos (fibra de carbono, fibra de vidrio)

2. Configuración del material

- La materia prima se corta al tamaño necesario para la pieza.

- A continuación, se introduce en una máquina CNC mediante abrazaderas, mordazas o fijaciones diseñadas para evitar que se mueva durante el mecanizado.

Paso 3: Proceso de mecanizado CNC

1. Calibración y configuración de la máquina

Está equipada con calibración de máquinas CNC para garantizar que las herramientas y las piezas de trabajo estén perfectamente alineadas.

Los operarios comprueban las compensaciones de la herramienta, los puntos cero de la máquina y las velocidades del husillo con una especificación que se ajuste al proyecto.

2. Ejecución del programa CNC

El siguiente paso, una vez finalizada la configuración, es que la máquina CNC siga una trayectoria, que se ha programado en el código G, un lenguaje de máquina que dirige los movimientos.

La máquina realiza automáticamente operaciones de corte, taladrado, fresado, torneado o conformado.

3. A este respecto, en esta tesis se analizan los procesos de mecanizado utilizados en los talleres CNC.

- Giraremos una herramienta para cortar el material que se utiliza para dar forma a la pieza.

- Torno - El material se hace girar mientras se gira y se cortan herramientas del mismo.

- Taladros - Algunos taladros son bastante rápidos para crear orificios precisos.

- Esmerilado y pulido - Se utiliza para aumentar el acabado superficial para su uso.

Paso 4: Control de calidad e inspección

Una vez mecanizada, la pieza se somete a un estricto control de calidad para garantizar el nivel de precisión y coherencia con las especificaciones del diseño.

1. Inspección dimensional

Entre las cosas que comprueban las dimensiones están las herramientas de medición de precisión, como micrómetros, calibres y medidores de altura.

2. Inspección MMC (máquina de medición por coordenadas)

Una máquina MMC utiliza tecnología láser o de sonda para inspeccionar piezas complejas con extrema precisión.

3. Inspección visual y de acabado superficial

Se aprueba una vez que se ha examinado que no tenga arañazos bordes rugosos o imperfecciones superficiales.

Paso 5: Montaje y entrega

1. Procesos de acabado

Algunas partes necesitan más procesamiento, incluyendo:

- O anodizar o chapar para resistir la corrosión.

- Tratamiento térmico (para aumentar la resistencia)

- Está previsto recubrir los conductores con pintura o pintura en polvo (para mejorar el aspecto y la protección).

2. Montaje y embalaje

- Si hay más piezas, se ensamblan como producto final.

- Las piezas ensambladas se embalan cuidadosamente para liberarlas cuando lleguen a su destino.

3. Entrega a los clientes

A continuación, el producto se envía al cliente y éste lo devuelve ahora en aplicaciones de fabricación, aeroespaciales y de automoción o médicas.

Diferencias entre el taller de mecanizado CNC y el taller de mecanizado tradicional

Tanto un taller de mecanizado CNC (control numérico por ordenador) como un taller de mecanizado tradicional cumplen la función de fabricar piezas con precisión, pero la tecnología, la eficacia y la precisión son bastante diferentes.

1. Automatización y control

Taller de máquinas CNC: Es el tipo de taller mecánico que funciona con máquinas controladas por ordenador que son muy precisas y repetibles con una intervención mínima del operario.

Taller mecánico tradicional: El operario controla las herramientas mediante el mecanizado manual y es un método más lento y laborioso.

2. Precisión y coherencia

Taller de máquinas CNC: Las piezas creadas con esta máquina tienen una precisión de micras y son uniformes en grandes lotes.

Taller mecánico tradicional: Predispuesto a errores introducidos por el ser humano, lo que hace que sus productos finales varíen ligeramente.

3. Eficacia y rapidez

CNC: Producción más rápida con funcionamiento continuo 24/7 y tiempos de inactividad reducidos.

Tradicional: Es lenta y debe ser operada por maquinistas cualificados máquina por máquina.

4. Coste y mano de obra

CNC: La inversión inicial es mayor, pero los costes laborales son más baratos en el futuro.

Tradicional: Sigue siendo necesaria mano de obra cualificada, y los costes de maquinaria son menores, pero aumenta el coste de producción a medida que avanza.

Los talleres de mecanizado tradicionales siguen teniendo su utilidad para trabajos personalizados y a pequeña escala; sin embargo, los casos en los que los talleres de mecanizado CNC son la opción lógica son la producción de alta precisión, la producción en serie y la eficiencia de la industria.

Industrias que confían en los talleres de mecanizado CNC

Los talleres de mecanizado CNC son esenciales para un amplio abanico de empresas, cada una de ellas harta de la más extrema precisión y productividad en el procedimiento de ensamblaje. Algunas de las principales industrias que utilizan el mecanizado CNC son las siguientes:

1. Industria aeroespacial

Debido a las estrechas tolerancias y al requisito de alta durabilidad de los componentes de aviones y naves espaciales, éstos desempeñan un papel muy importante en la mejora de la solidez del producto. Los álabes de turbina, las piezas de motor y las piezas estructurales que cumplen los estrictos requisitos de la industria aeroespacial se fabrican con los procesos de mecanizado CNC.

2. Industria del automóvil

En piezas de automoción, el mecanizado CNC proporciona desde piezas de motor hasta componentes de suspensión para que estas piezas se fabriquen con gran precisión y sean ligeras y de alto rendimiento.

3. Medicina y sanidad

El mecanizado CNC se utiliza mucho en el campo médico, donde se emplea para fabricar herramientas quirúrgicas, implantes ortopédicos y prótesis. Para estas piezas se necesita una gran precisión y, además, deben cumplir estrictamente la normativa de la FDA.

4. Electrónica y tecnología

El mecanizado CNC se utiliza en la fabricación de componentes electrónicos, como disipadores de calor, conectores y carcasas de ordenadores, smartphones y otros dispositivos electrónicos.

5. Defensa y militar

La fabricación de armas, vehículos militares y equipos de defensa nos llega gracias al mecanizado CNC, que garantiza fiabilidad y durabilidad en condiciones de funcionamiento extremas.

Ventajas de los talleres de mecanizado CNC

El mecanizado CNC presenta muchas ventajas frente a otros métodos de fabricación tradicionales. Estas son algunas de las principales ventajas:

1. Alta precisión y exactitud

Las máquinas CNC funcionan con una precisión micrométrica, por lo que cada vez que se fabrican piezas, éstas cumplen unas especificaciones exactas. Esto es muy importante en campos como el aeroespacial o la medicina, donde un pequeño error podría provocar un fallo.

2. Eficacia y rapidez

Las máquinas CNC están automatizadas y, por tanto, trabajan 24 horas al día, 7 días a la semana, sin fatiga, y la producción es más rápida y eficaz.

3. Coherencia y repetibilidad

A diferencia del mecanizado manual, los CNC garantizan que cualquier pieza que se produzca sea idéntica, por lo que son ideales para la producción en serie y la garantía de calidad.

4. Coste-eficacia

El mecanizado CNC puede ser más caro al principio, pero a largo plazo es una de las formas de reducir los costes de mano de obra, el material desperdiciado y los errores en el producto final.

5. Versatilidad de materiales y diseño

Las máquinas CNC pueden fabricar con muchos materiales diferentes y crear geometrías que son demasiado complejas o difíciles con los métodos convencionales.

Consejos para seleccionar el mejor taller de maquinaria CNC

Los siguientes factores deben tenerse en cuenta a la hora de seleccionar un taller de máquinas CNC para sus necesidades de fabricación:

1. Experiencia y conocimientos

Busque su taller más cercano, conocido por sus años de experiencia en el sector del mecanizado de precisión. Un equipo cualificado garantiza la calidad de la producción.

2. Equipamiento y tecnología avanzados

Cuando se trata de proyectos complejos, los talleres CNC de primer nivel deben disponer de maquinaria y software de última generación para asumirlos.

3. Garantía de calidad y certificaciones

Asegúrese de que las instalaciones cuentan con certificaciones industriales como ISO 9001, AS9100 (Aeroespacial) y conformidad ITAR (Defensa) para obtener altos estándares de producción.

4. Personalización y flexibilidad

Cada proyecto tiene unos requisitos únicos. Seleccione un taller que ofrezca mecanizado a medida, ya que estos talleres pueden adaptarse a sus necesidades especiales.

5. Precios y plazos competitivos

Aunque hay que tener en cuenta el coste, la tienda debe ofrecer costes competitivos, sin sacrificar la calidad ni los plazos de entrega.

Conclusión

Hoy en día, los talleres de mecanizado CNC han revolucionado por completo la fabricación gracias a una precisión, eficacia y automatización que no podrían haberse igualado con los métodos de producción de la vieja escuela. En estas instalaciones se utiliza tecnología punta para fabricar piezas complejas con un alto nivel de precisión y repetibilidad, lo que proporciona a todas las series de producción la misma alta precisión. Los talleres de mecanizado CNC prestan buenos servicios a varias industrias, como la aeroespacial y médica, la automovilística y la electrónica, porque pueden trabajar con distintos materiales y diseños intrincados. La transición del mecanizado tradicional al controlado por CNC no sólo ha aumentado el tiempo de producción y reducido los costes, sino que también ha disminuido la cantidad de errores humanos y ha facilitado la calidad de los componentes. Además adv, ance las máquinas CNC multieje ayudan a llevar capacidades para crear geometrías extremadamente precisas y complejas, así como porciones de alta fidelidad que no se pueden lograr hasta que lo haga manualmente. Los talleres de máquinas CNC tendrán un impacto aún mayor en la industria manufacturera a medida que la tecnología siga desarrollándose. En un mercado cada vez más competitivo y exigente, las empresas que buscan piezas de ingeniería de precisión, así como tiempos de producción reducidos y soluciones escalables, deberían plantearse invertir en servicios de mecanizado CNC. Las empresas pueden obtener resultados de fabricación superiores con toda confianza si seleccionan el taller de mecanizado CNC adecuado, que cuente con experiencia, equipos avanzados y compromiso con la calidad, de modo que puedan satisfacer las normas del sector y los requisitos de los proyectos. El mecanizado CNC es la piedra angular de la industria moderna, independientemente de si se utiliza para la creación de prototipos, la producción de lotes pequeños o la fabricación en serie de componentes, ya que permite la innovación, la eficacia y la excelencia en todo lo que se produce.

Preguntas frecuentes sobre los talleres de mecanizado CNC

1. ¿Qué es más crítico, el mecanizado tradicional o el mecanizado CNC?

La precisión, la automatización y la eficacia de estos talleres de mecanizado CNC son superiores a las del mecanizado manual. Reduce el error humano y es capaz de producir diseños complejos y en serie con calidad.

2. ¿Qué industrias utilizan el mecanizado CNC?

Sin embargo, el mecanizado CNC es importante en las industrias aeroespacial, automovilística, médica, electrónica y de defensa. También se utiliza en robótica, fabricación y productos de consumo.

3. Según yo, máquina CNC utiliza qué materiales están disponibles para ellos?

En función de las necesidades del proyecto, trabajan con metales (aluminio, acero, titanio, etc.), plásticos (acetal, nailon, etc.), materiales compuestos (fibra de carbono, fibra de vidrio, etc.) y cerámica (circonio, alúmina, etc.).

4. ¿Cuánto tiempo necesita el mecanizado CNC?

Dependiendo de lo compleja que sea la pieza o la situación, de si el material es intrincado o de si el pedido es grande o pequeño, el tiempo de producción varía. Las piezas sencillas pueden tardar horas, mientras que los diseños complejos o los prototipos pueden tardar días.

5. ¿Cómo seleccionar el taller de mecanizado CNC adecuado?

Busque experiencia, certificaciones (ISO 9001 AS9100), equipos avanzados, experiencia en materiales, control de calidad, precios justos y otros similares para obtener resultados de alta calidad.