Les 10 premiers fabricants de produits en aluminium en Chine et aux États-Unis

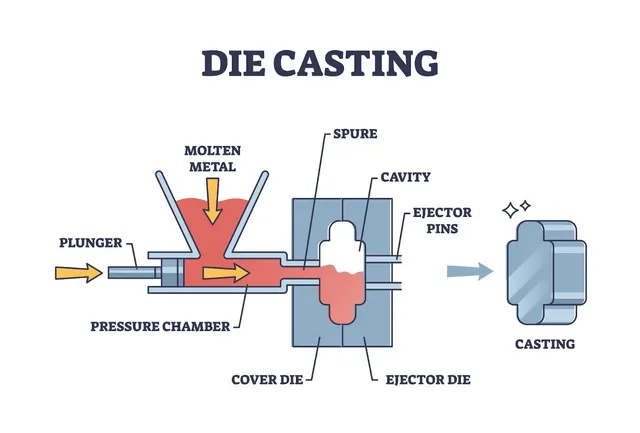

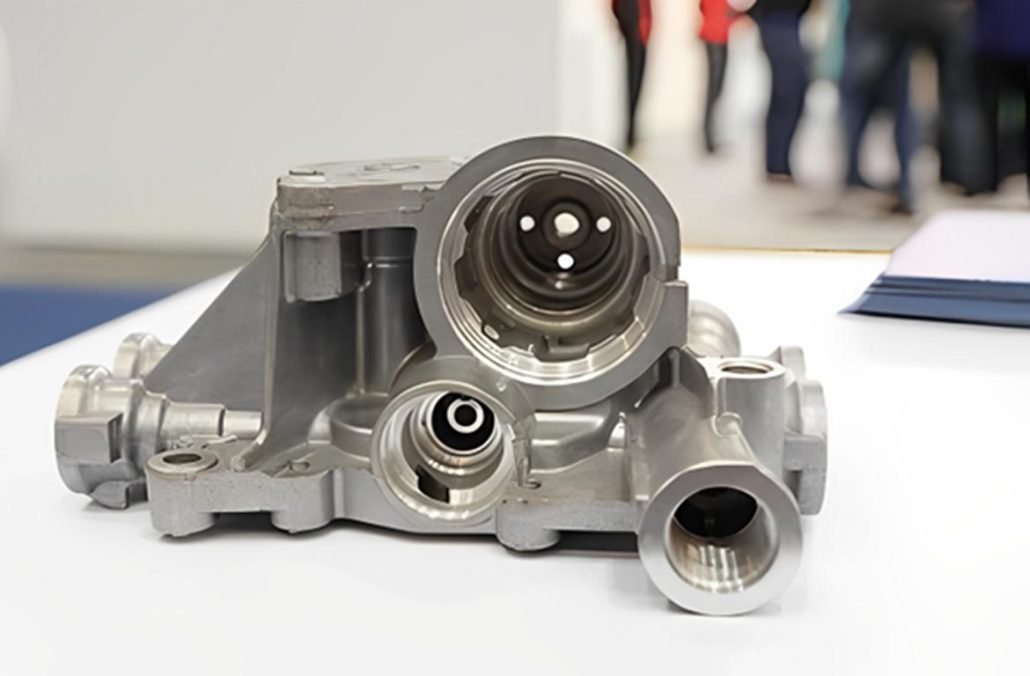

fonte d'aluminiumLes fabricants de produits en aluminium jouent un rôle crucial dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique, de l'emballage, etc. C'est pourquoi de nombreux fabricants de produits en aluminium de premier plan ont vu le jour en Chine et aux États-Unis en raison de la demande croissante de matériaux légers, durables et recyclables. Ces entreprises sont réputées pour leur innovation, leurs normes de haute qualité et leur engagement en faveur du développement durable. La Chine et les États-Unis sont d'autres pays leaders dans la fabrication de métaux, où les acteurs les plus importants ont développé de nouvelles méthodes de fabrication de l'aluminium. Parmi les entreprises chinoises spécialisées dans le moulage sous pression, l'usinage CNC et le moulage de précision de l'aluminium, citons CNM Tech Co. Ltd, GC Precision Mold Co. Ltd et Sincere Tech. De grands fabricants tels que United Aluminum Corporation, Arconic Corporation, Kaiser Aluminum et JW Aluminum se sont distingués en tant que pionniers du laminage, de l'extrusion et de la fabrication de l'aluminium aux États-Unis. Ces entreprises sont actives dans le domaine des solutions de pointe en aluminium pour les applications aérospatiales, automobiles et industrielles. Cet article présente 10 des meilleurs fabricants de produits en aluminium sur la base de l'innovation, de la durabilité et de l'excellente qualité de leurs produits dans différents domaines. 1. CNM Tech Co. Année de création : 20+Nombre d'employés : 100-200Type d'entreprise : CNM Tech se concentre sur le moulage sous pression de l'aluminium, du magnésium et du zinc, l'usinage CNC, la finition de surface et l'assemblage. Site web et contact Site web : https://www.thediecasting.com/Contact : +86 13045898002Email : sales@thediecasting.comAddress : Adresse de l'usine : Rm 101, No.40, Donghu Road, Jinglian, Qiaotou town, Dongguan city, Guangdong Province, China. 523520. Profil de l'entreprise Fondée il y a plus de 20 ans, CNM Tech Co. est l'un des principaux fabricants chinois de solutions de moulage sous pression. La société est basée à Dongguan, en Chine, où elle propose une gamme complète de services, notamment le moulage sous pression de l'aluminium, du magnésium et du zinc, l'usinage CNC de précision, la finition de surface et l'assemblage. L'entreprise est spécialisée dans les marchés de l'automobile, de l'électronique, de l'aérospatiale et des appareils ménagers, pour n'en citer que quelques-uns. Leurs engagements en matière de qualité CNM Tech se consacre à la fourniture de produits de haute qualité à faible coût tout en respectant des normes de contrôle de la qualité extrêmement strictes sous les auspices de la norme ISO 9001. Elle adopte une approche centrée sur le client, offrant des services personnalisés dès la première consultation et au-delà, de la disponibilité aux services de soutien post-production, afin de maintenir des partenariats à long terme dans le monde entier. Pourquoi choisir CNM Casting ? En tant que nom connu dans l'industrie du moulage sous pression, CNM Tech se spécialise dans la fourniture de solutions de fabrication de haute qualité avec une technologie avancée et une approche orientée vers le client. Ce sont les raisons pour lesquelles CNM Tech est votre premier choix. Le choix de CNM Tech garantit un partenaire de fabrication fiable qui met en œuvre des innovations et se concentre sur la qualité et le succès du client. 2. GC Precision Mold Co, Ltd. Année de création : 1999Nombre d'employés : 100-200Type d'entreprise : Au service d'industries telles que l'automobile, l'aéronautique et l'électronique, l'entreprise a gagné la confiance du marché international. Site Web et contact : Site web : https://aludiecasting.com/Contact : +86 131 4886 5556Email : info@aludiecasting.comAddress : Adresse de l'usine 1 : No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Profil de l'entreprise Fondée en 1999, GC Precision Mold Co. est un leader mondial dans le domaine du moulage sous pression de l'aluminium et des produits en métal non ferreux de haute qualité. Elle possède deux usines de propriétés spéciales situées à Dongguan, en Chine, et propose des services tels que le moulage sous pression, le moulage en sable et le forgeage. Forte de plus de vingt ans d'expérience, l'entreprise offre une précision, une qualité constante et des matériaux flexibles à des secteurs aussi variés que l'automobile, l'aérospatiale et l'électronique. La satisfaction du client et GC Precision Mold s'engagent à adopter des mots et un comportement honorables pour fournir le meilleur produit. Engagements en matière de qualité Ses différents certificats prouvent que GC Precision Mold Co. adhère aux normes les plus strictes en matière de qualité et d'excellence opérationnelle. La société possède des certificats ISO 9001 sur les systèmes de gestion de la qualité, ce qui démontre sa capacité à fournir des produits conformes aux exigences des clients à tous les stades et à améliorer la qualité de manière systématique. Pourquoi choisir GC Precision Mold Co, Ltd ? Lorsque vous choisissez une entreprise pour obtenir des produits métalliques et de moulage sous pression de qualité supérieure, il y a de nombreux avantages à choisir GC Precision Mold Co. 3. Sincere Tech Année de création : 2005Nombre d'employés : 100-200Type d'entreprise : Sincere Tech est l'un des principaux fabricants chinois de moules d'injection plastique personnalisés et de produits en aluminium. Site web et contact Site web : https://plas.co/Phone : +86 135 30801277Email : steve@sincere-tech.comAddress : Rm101, N041, Donghu road, JingLian cun, qiaotou town, Donggguan City, Guangdong Province, China. 523000. Profil de l'entreprise Nous sommes Sincere Tech, un leader chinois de renommée mondiale dans la fabrication de moules d'injection plastique sur mesure et de solutions de moulage par injection d'aluminium. L'entreprise a été fondée en 2005 et s'est imposée avec succès comme un fournisseur de services de production professionnels et hautement fiables, de haute précision, rentables et de haute qualité dans le monde entier. Dans les secteurs de l'automobile, du médical, de l'électronique, de l'électroménager, de l'emballage alimentaire, des cosmétiques, etc., Sincere Tech dispose d'une technologie de pointe, d'une ingénierie experte et d'un contrôle de qualité rigoureux. Leurs engagements en matière de qualité Les normes ISO 9001:2015 et QS 9000:2015 sont les seules marques que nous prenons au sérieux pour maintenir des normes de haute qualité pour nos produits et services depuis Sincere Tech. L'investissement dans des technologies de pointe, telles que les machines CNC à 5 axes et les systèmes FANUC, souligne l'engagement de l'entreprise en faveur de la précision et de l'efficacité. La confidentialité est également une norme de l'entreprise, qui promet des accords de non-divulgation (NDA) pour la protection des projets des clients. Pourquoi choisir Sincere Tech ? 4. United Aluminum Corporation Année de création : 1981Nombre d'employés : 1000+Type d'entreprise : Fabricant et fournisseur de bobines d'aluminium laminées sur mesure, refendage de précision, recuit, finition de surface. Site Web et contact Site Web : https://unitedaluminum.com/Phone : 800-243-2515 / 203-239-5881Email : Sales@UnitedAluminum.comAddress : 100 United Drive, PO Box 215 North Haven, CT 06473 Profil de l'entreprise United Aluminum (fondée en 1891) est l'un des principaux fournisseurs de bobines d'aluminium laminées sur mesure pour des industries telles que l'automobile, l'aérospatiale, la médecine et l'emballage. Les alliages utilisés sont le 3003, le 2024 et le 7075, et l'entreprise propose des services de refendage de précision, de recuit et de finition de surface. Ils disposent d'installations de pointe qui leur permettent de produire des produits de haute qualité à des prix très bas. En outre, United Aluminum fournit un calculateur de bobines d'aluminium pour aider ses clients à faire des choix éclairés. Engagements en matière de qualité Engagement en matière de qualité et de satisfaction de la clientèle United Aluminum maintient un niveau de qualité très élevé et l'entreprise est certifiée ISO 9001:2015. En outre, l'entreprise se concentre sur les aspects suivants