Différence entre le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide

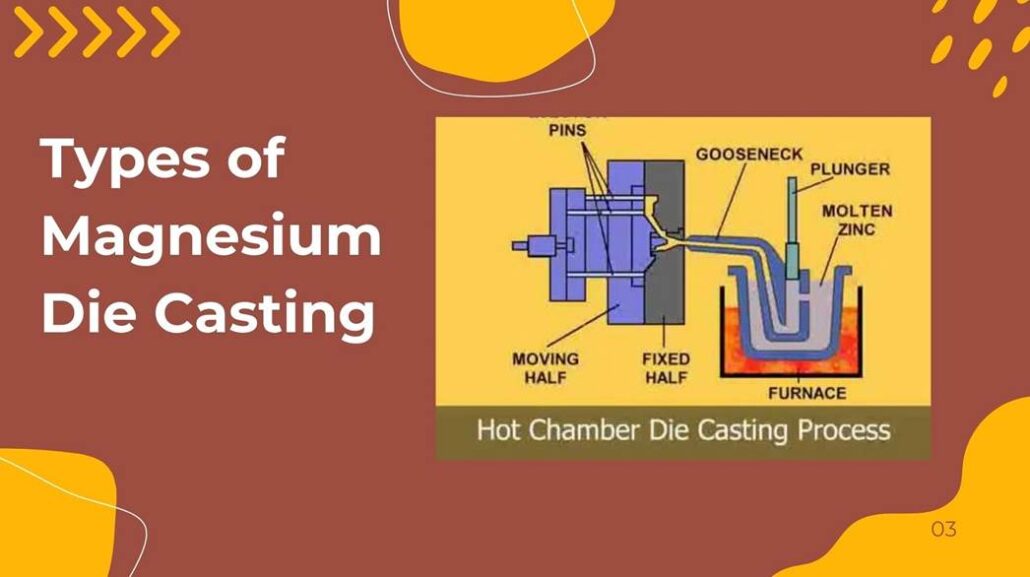

fonte d'aluminiumLe moulage sous pression est un procédé de moulage des métaux qui utilise une pression élevée pour produire des pièces métalliques complexes, de grand volume et précises, avec une finition de surface et une précision dimensionnelle supérieures. Ce résultat est obtenu par l'injection à grande vitesse et à haute pression de métal en fusion dans un moule en acier trempé, appelé matrice. Une fois le métal solidifié, le moule est ouvert et le composant terminé est éjecté, découpé ou légèrement traité. En raison de sa rapidité, de sa reproductibilité et de sa capacité à produire des moulages détaillés à parois minces, le moulage sous pression est largement utilisé dans les secteurs de l'automobile, de l'électronique, de l'aérospatiale, de l'électroménager et des produits de consommation. Les procédés de moulage sous pression se divisent en deux catégories principales : le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide. Bien que les deux procédés utilisent la pression pour forcer le métal en fusion à entrer dans une matrice, les méthodes de fusion, de manipulation et d'injection du métal diffèrent sensiblement. Ces différences influencent le type de métaux utilisés, la durée du cycle, le coût de production, la durée de vie de l'outillage et la taille des pièces. Le moulage sous pression en chambre chaude intègre le four de fusion à la machine de coulée, ce qui permet un traitement plus rapide et une meilleure adaptation aux alliages à bas point de fusion. Dans le cas du moulage sous pression à chambre froide, en revanche, un four séparé est utilisé et le métal fondu est versé dans la machine à chaque fois. Cette méthode est préférable lorsque l'alliage a un point de fusion plus élevé, par exemple l'aluminium et le cuivre. La connaissance des différences entre ces deux procédés permet à Die Castings China de sélectionner la méthode la plus efficace, la plus rentable et la plus techniquement viable pour l'application de l'entreprise. Moulage sous pression à chambre chaude : Processus et connaissances techniques Le moulage sous pression en chambre chaude est un procédé de moulage de métaux à haute pression principalement utilisé pour les alliages à faible point de fusion. Il trouve de nombreuses applications dans les secteurs de l'équipement automobile, de l'électronique, des télécommunications et des biens de consommation, ainsi que dans les secteurs qui exigent des vitesses de production élevées, des tolérances dimensionnelles serrées et une bonne finition de surface. La principale caractéristique de ce procédé est que le four de fusion est intégré à la machine de coulée. Dans ce type de conception, le métal en fusion est maintenu en permanence dans un état prêt à être injecté, ce qui réduit le temps de manipulation et se traduit par une production beaucoup plus efficace que dans les autres méthodes de coulée. Résumé du processus Explication du processus Fusion Le métal est maintenu dans un four intégré à l'état fondu à environ 400-450 °C dans le cas des alliages de zinc et à 600 °C dans le cas de certains alliages de magnésium. Remplissage du col de cygne Dans cette configuration, un piston hydraulique est utilisé pour se retirer jusqu'à ce que le métal en fusion remplisse la chambre du col de cygne. Injection Le piston avance et injecte le métal dans la cavité de la filière à des vitesses pouvant atteindre 3060 m/s. Solidification Le refroidissement et la solidification du métal prennent de 2 à 10 secondes, en fonction de l'épaisseur de la pièce. Éjection C'est à ce moment que la matrice s'ouvre et que la pièce moulée est retirée par les goupilles d'éjection de la matrice. Répétition La durée totale du cycle est de 3 à 15 secondes, ce qui permet d'atteindre des volumes de production élevés. Le processus de moulage sous pression en chambre chaude Dans le cas du moulage sous pression en chambre chaude, le métal en fusion est retenu dans un four intégré à la machine. Le métal en fusion immerge un composant appelé col de cygne. Lorsque le piston est rétracté, un orifice d'admission alimente la chambre d'injection en métal en fusion. Le piston est alors actionné hydrauliquement, poussant le métal à travers le col de cygne et dans la cavité de la matrice à grande vitesse. La vitesse d'injection peut atteindre 30 à 60 mètres par seconde, ce qui permet de remplir la cavité avant que le métal ne se solidifie. Après avoir été coulé, le métal en fusion est pressurisé et refroidi. La solidification prend généralement de 2 à 10 secondes, en fonction de l'épaisseur de la paroi et de l'alliage. La pièce étant déjà solide, la matrice est ouverte et les broches d'éjection expulsent la pièce moulée. La machine s'arrête ensuite et entame le cycle suivant. Paramètres techniques et conditions de fonctionnement Le processus se déroule dans des plages de température et de haute pression bien contrôlées afin de garantir la qualité et la sécurité de l'outillage. Les alliages de zinc peuvent être coulés à des températures comprises entre 400 et 450 °C. En revanche, les alliages de magnésium peuvent être coulés à des températures plus proches de 600 °C. La pression d'injection est généralement comprise entre 7 et 35 MPa (environ 1 000 à 5 000 psi). La température de la matrice est maintenue entre 150 et 250 °C pour garantir un flux de métal constant et un refroidissement contrôlé. En raison de la grande variété de tailles de machines, la force de serrage varie généralement entre 20 et 500 tonnes. Le poids des copeaux est généralement inférieur à 1 kilogramme, mais les machines peuvent traiter jusqu'à 5 kilogrammes. Il s'agit de l'une des méthodes de formage des métaux les plus rapides, avec des taux de production atteignant souvent 300 à 700 pièces par heure en raison de son taux de cycle élevé. Limites des matériaux et alliages applicables Le moulage sous pression en chambre chaude ne s'applique qu'aux alliages qui n'attaquent pas le fer à haute température. Les plus courants sont les alliages de zinc, notamment le Zamak 3 et le Zamak 5, dont le point de fusion est proche de 385 °C. Elle est également couramment utilisée avec des alliages de magnésium tels que l'AZ91D, dont le point de fusion est d'environ 595 °C. Il est également possible de traiter les alliages plomb-étain, mais leurs applications industrielles sont plus limitées. Ce procédé ne peut pas être appliqué à l'aluminium, dont le point de fusion est d'environ 660 degrés Celsius, ce qui pourrait détruire les éléments d'injection immergés. Performances Avantages et pratiques Limites Paramètre Plage typique Température du métal 400-450°C (Zinc), jusqu'à 600°C (Magnésium) Pression d'injection 7-35 MPa (1 000-5 000 psi) Temps de cycle 3-15 secondes Tonnage de la machine 20-500 tonnes Taux de production 300-700 pièces/heure Température de la matrice 150-250°C Poids typique de la pièce 0,02-5 kg Moulage sous pression en chambre froide : Processus et observations techniques Le moulage sous pression en chambre froide est un procédé de moulage de métaux à haute pression adapté aux alliages ayant des points de fusion moyens à élevés. Il est couramment utilisé dans des industries telles que l'automobile, l'aérospatiale, les machines industrielles et l'électronique, qui nécessitent des composants solides et légers aux dimensions précises. Ce procédé utilise un four séparé pour faire fondre le métal, plutôt qu'un moulage sous pression à chambre chaude. Chaque tir est déplacé dans la machine de coulée avec le métal en fusion, ce qui rend le système adapté aux matériaux qui nuiraient à un processus d'injection immergé en permanence. Cette distinction géométrique caractérise le mode de fonctionnement, la vitesse de production et la gamme de matériaux du procédé à chambre froide. Vue d'ensemble du processus Lors du moulage sous pression en chambre froide, le métal est fondu dans un four externe à la température spécifique de l'alliage. La température de fusion des alliages d'aluminium est généralement comprise entre 660 et 700 °C, et les alliages à base de cuivre peuvent être fondus à des températures supérieures à 1 000 °C. Après la fusion,