Die Casting folyamat

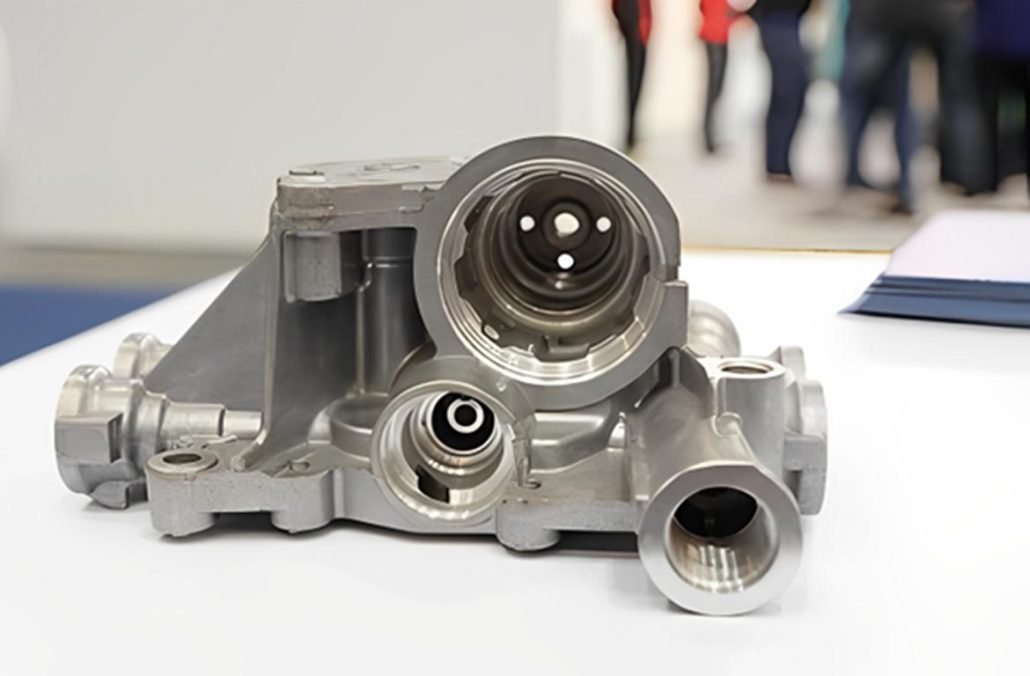

alumínium öntvény, öntvényöntés, öntvénygyártó cégek, öntőforma, öntvény alkatrészek, öntési eljárásA CNM Die Casting képes különböző öntvényeket kínálni, beleértve a nyomásos öntést, a befektetési öntést, a tartós öntőformába való öntést és a homoköntést az ötvözetek széles skálájához, beleértve az összes nyomásos öntésű ötvözetet, számos tartós öntőformába való öntést és számos magnéziumötvözetet. Gyártási folyamatainkat a világ öntészeti piaca a hagyományos öntéssel egyenértékűnek vagy annál jobbnak fogadta el. A CNM Nyomdai öntési eljárás előnyei Jobb méretellenőrzés Jobb keresztválasztóvonal-tűrések A gázporozitás csökkentése A kész forgó alkatrészek jobb egyensúlyi tulajdonságai A “helyben öntött” betétek használata Jobb mechanikai tulajdonságok a hatékony ötvözetmódosításnak köszönhetően Jobb kopási tulajdonságok a kisebb szemcseméretű mikroszerkezetnek köszönhetően Nagyobb rugalmasság az ötvözetek és öntvénytípusok tekintetében Megmunkálás A CNM Nyomdai öntés megmunkáló részlege a munkacella koncepciót és a nagysebességű rugalmas megmunkáló berendezéseket használja a CNM öntvények másodlagos műveleteinek elvégzésére, hogy az alkatrész vagy részegység beépíthető legyen, amikor elhagyja üzemünket. A CNM Die Casting fejlődött, és agresszívan reagált az ügyfelek azon igényeire, hogy nagy sebességű megmunkálási és összeszerelési szolgáltatásokat nyújtsanak kezdeti tőkekiadások nélkül. Azzal, hogy a meglévő berendezések költségeinek egy részét minden egyes alkatrészbe beépítjük, az ügyfél a gyorsabb beállítások és a minimális kezdeti tőkeköltségek előnyeit élvezheti. A CNM Die Casting 8 öntőgépet, teljes körű saját öntőforma-készítést és CNC megmunkálást működtet egy több mint 20 000 négyzetméteres létesítményben a kínai DONGGUAN-ban. Integrált gyártási képességeink, valamint több mint 100 alkalmazottunk lehetővé teszik számunkra, hogy az Ön egyablakos, teljes körű szolgáltatást nyújtó öntőműhelye legyünk, és következetesen versenyképes árakat kínáljunk, miközben magas minőségi színvonalat tartunk fenn. Az alábbiakban összehasonlítás a szerszámöntési eljárásokról Az önthető fémek Minimális és maximális tömeg, kg A méretre vonatkozó tűrés, % Felületkezelés,µ m Min. szelvényméret, mm Draft deg Gyártási sebesség,db/óra Min. magozott furat,mm Porozitás Homoköntés Alumínium Acél CI és egyéb 0,03, 100 0,10, 200, 000 0,03, 50, 000 0,09-től 0,09-ig.03 4 8 8 3 6 3,5 4-7 10-15 6 5 Állandó formaöntés Öntöttvas Al és Mg 0,01, 50 0,01, 10 0,01 min 2 5 3 2 50 4,5-6 6 6 4 Nyersöntés Al Mg Zn 0,015, 35 0,015, 35 0,05, 80 0,0015 0,0015 1 1 1 1 0,8 1.2 0,5 2 2 2 2 75-150 300-350 2,5 2,5 0,8 2 Precíziós Beruházási öntés Acél Alumínium 0,005, 25 0,002, 10 0,003, 0,005-ig 1 1 1 1 0,8 1-3 N/A 0,5-1,25 1 Kagylóöntés Acél Öntöttvas Alumínium 0.05, 120 0,03, 50 0,03, 15 0,01-0,003 6 6 2,5 3,5 3 1,5 2-3 30-80 3-6 1 Centrifugális öntés Alumínium Acél Öntöttvas 400-ig 0,002 0,004 0,004 0,6-3,5 0,6-1,2 3 30-50 N.a.-ig N.a.-ig 1-3,5 0,6-1,2 3 30-50 N.a.-ig N.a.-ig N.a.-1