Mi az öntött alumínium főzőedény?

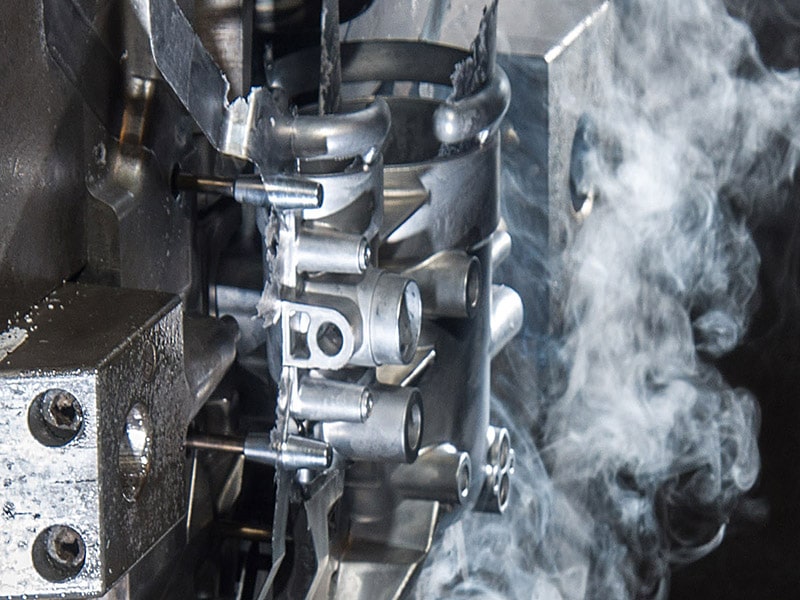

AlumíniumAz öntött alumínium főzőedényeket gyakran használják az otthoni szakácsok és a profi szakácsok, és azért ismert és kedvelt, mert egyszerre tartós és könnyű, és nagy hőeloszlással rendelkezik. Az öntött alumínium főzőedényeket olvasztott alumínium öntvényekbe öntésével állítják elő; az ilyen főzőedények fő célja, hogy egyenletes melegítést adjanak, ne vetemedjenek, és hosszú ideig bírják. Alkalmazása révén a konyha univerzális elemévé vált, mivel a legtöbb főzési módnál alkalmazható, például sütésnél és párolásnál, sütésnél és sütésnél. az öntött alumínium főzőedények legjelentősebb előnyei közé tartozik, hogy gyorsan és egyenletesen melegszik fel. Az öntött alumínium főzőedényekről is elmondható, hogy vastagabbak, mint vékonyabb társaik, például a préselt alumínium, ami miatt jó vastagsággal rendelkeznek a homogén főzési hőmérséklet fenntartásához. Általában úgy is gyártják, hogy tapadásmentes réteggel rendelkezik, és így csökkenti a felhasznált olaj mennyiségét is, és a tisztítás is könnyebbé válik. idővel az öntött alumínium főzőedények gyártói új anyagok, környezetbarát bevonatok és más tapadásmentes technológiák révén fejlődtek és tették kivételessé. Ezek a fejlesztések még népszerűbbé is teszik, és hatékonyabb, egészségesebb és fenntarthatóbb főzési folyamatot biztosítanak vásárlóinak. Meghívja a barátait, éppen egy egyszerű vagy bonyolult ételt állít össze; az öntött alumínium főzőedények jól jönnek a munka elvégzéséhez, ez azért van, mert teljesítménye megbízható, és együtt működik a modern konyha követelményeivel. Az öntött alumínium főzőedények megértése Az öntött alumínium főzőedények az edényekre, serpenyőkre és serpenyőkre, valamint a helyi szinten gyártott egyéb konyhai felszerelésekre utalnak, amelyeket olvasztott alumínium öntőformákba történő öntésével állítanak elő. A főzőedények öntése meglehetősen robosztus szerkezetűvé teszi azokat, ami ezért a közönséges alumíniumhoz képest jelentősen erősebbé teszi őket. A préselt alumíniumhoz képest (amely vékony lemezeken készül) az öntött alumínium főzőedények sokkal vastagabbak, így nagyobb hőtartást és hőeloszlást biztosítanak. A vetemedési tényező az idő múlásával az egyik elsődleges tényező, hogy az emberek szeretik az öntött alumínium főzőedényeket használni, mivel ez a probléma a vékony anyagoknál gyakori. Ez segíti az egyenletes főzési hőmérsékletet is, így a különböző ételek főzése valószínűleg hasonlóbb eredményt ad. Öntött alumínium főzőedények Az öntött alumínium főzőedények az öntött alumínium használatát követik, amely átesik az öntési eljáráson. Ez úgy történik, hogy az olvadt és nyomás alatt lévő alumíniumot egy üregbe öntik. Így a főzőedény alakja és vastagsága pontosan szabályozható. Az öntött alumínium főzőedények általában kifinomultabbak a hagyományos öntött alumíniumhoz képest, mivel kifinomult textúrával és sima felülettel rendelkeznek.Az öntött alumínium főzőedények előnye, hogy nem olyan nehezek, mint néhány más anyag, például az öntöttvas. Ez sokkal kényelmesebb a főzés és a takarítás során, így ideális a főzési választásnál, különösen akkor, ha jó minőségű, de nem nehéz főzőedényeket igényel.A másik tulajdonsága az öntött alumínium főzőedényeknek az, hogy sokoldalú. Számos eljárásra, például sütésre, sütésre és párolásra alkalmazható. Általában tapadásmentes bevonattal is ellátják, ami hozzájárul ahhoz, hogy könnyen használható és tisztítható legyen. Mindazonáltal szem előtt kell tartani, hogy a tapadásmentes bevonat idővel elhasználódhat, hacsak nem gondosan karbantartják. Mi az a főzőedény? A főzőedényeket úgy is definiálhatjuk, mint az ételek elkészítéséhez használt különféle edényeket, serpenyőket és egyéb főzőeszközöket. Az ilyen tárgyakat gyakran olyan anyagokból gyártják, mint a rozsdamentes acél, az alumínium, az öntöttvas, a kerámia, a tapadásmentes bevonatú tárgyak és a réz. A főzőedények elsődleges célja, hogy segítsék az élelmiszer-alapanyagok elkészítését és főzését különböző módszerekkel, azaz forralással, sütéssel, párolással, párolással, sütéssel vagy grillezéssel. A főzőedények fajtái: 1. Főzőedények és serpenyők: A főzés a két legalapvetőbb főzőedény segítségével történik. Ezek különböző formájúak és méretűek, például serpenyők, lábasok, főzőedények és serpenyők. 2. Sütőedények: Ebbe a kategóriába tartoznak a tálcák, piteformák és tortaformák, amelyeket csak sütésre használnak.3. Speciális főzőedények: Ezek a wokok, grillezők, holland sütők és gyorsfőzők. A főzőedényekben használt anyagok Az öntött alumínium főzőedények gyártási folyamata Az öntött alumínium főzőedények gyártása a következő lépésekből áll, amelyek magukban foglalják az alumínium megolvasztását, az öntést, a befejezést és a bevonatot. Az öntött alumínium főzőedények gyártási eljárását az alábbiakban a lehető legtöbb lépésben ismertetjük: 1. Az alumínium megolvasztása Az alumínium fémet az előkészítéshez meg kell olvasztani, és ez az öntött alumínium főzőedények gyártásának első szakasza. A homok, a fém vagy a kerámia tipikus anyagok, amelyekből ez a fajta forma készül. A hőmérséklet szabályozása pontosan történik, hogy az alumínium elérje a megfelelő viszkozitást, amellyel önteni lehet. 2. Az öntőforma előkészítése Az alumínium megolvasztása után egy formát indítanak el, hogy a főzőedény kívánt formájára alakítsák. Az alumíniumot alumínium formájában öntik. Ahol magát az öntött alumíniumot használják, ott a formákat gyakran homokba öntik, és kifejezetten egy-egy főzőedény (serpenyő, fazék, serpenyő stb.) elkészítésére tervezik őket.Miután a formát elkészítették, az olvadt alumíniumot a forma üregébe kell önteni. Ez a mélyedés veszi fel az elkészítendő főzőedény formáját. Fémformák: Vannak olyan fémformák, amelyek újrafelhasználhatók, amelyeket újra felhasználnak, és nagyobb hőmérsékleten is képesek megtartani a hőt. 3. Az olvadt alumínium kiöntése Miután az alumíniumot a formába öntötték, azt lehűtik. A folyékony fém a forma minden területére kerül, és felveszi a főzőedény formáját. Ennek az öntési folyamatnak pontosnak kell lennie, hogy a főzőedény is megfelelően és hibátlanul formázott legyen. ebben a fázisban az alumínium öntése a formába kézzel vagy automatikusan történik (a nagyságrendtől függően).