I 10 principali produttori di stampi per pressofusione in Cina e nel mondo

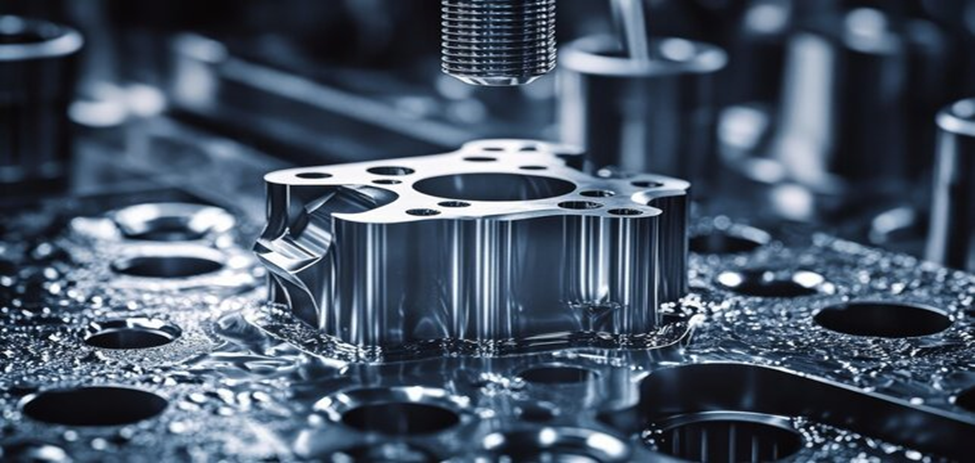

aziende di pressofusioneTutte le operazioni industriali moderne richiedono processi di produzione precisi e standard di efficienza e qualità del prodotto elevati, che diventano più importanti durante le attività di pressofusione. La formazione di parti metalliche durante la pressofusione dipende prevalentemente da questo elemento vitale per creare prodotti con prestazioni più elevate. La scelta strategica dei produttori di stampi per pressofusione da parte dei settori automobilistico, aerospaziale, elettronico e dei beni di consumo porta a significativi vantaggi commerciali grazie al miglioramento delle prestazioni dei prodotti e dell'efficienza produttiva e ai programmi di lancio sul mercato. Il mercato apprezza gli stampi per pressofusione in alluminio perché questi stampi consentono di produrre componenti leggeri e resistenti alla corrosione con tolleranze elevate e requisiti minimi di post-produzione. I fornitori cinesi di stampi per pressofusione ottengono affari da numerosi produttori perché offrono costi di produzione ridotti e capacità industriali ampliate. Lo sviluppo di stampi per pressofusione all'avanguardia avviene grazie ai leader industriali europei e nordamericani e alle società internazionali che lavorano con soluzioni automatizzate e su misura per ridefinire le possibilità della pressofusione. La linea guida esegue una valutazione completa dei principali produttori di stampi per pressofusione che operano in Cina e nei territori di tutto il mondo, per agevolare la selezione delle partnership commerciali. Scegliamo le aziende produttrici di stampi che dimostrano capacità di pressofusione di alluminio di altissima qualità, unite a un'eccezionale assistenza ai clienti secondo gli standard di qualità internazionali. Che cos'è la pressofusione? La pressofusione è un processo di produzione che consente di creare parti metalliche di alta precisione, con una finitura superficiale molto liscia e un'elevata tolleranza. Il metallo fuso viene forzato ad alta pressione in una cavità dello stampo, tipicamente chiamata matrice e normalmente realizzata in acciaio per utensili temprato (hard facing). Caratteristiche principali della pressofusione: Alta pressione: La pressione nello stampo varia da 1,5 a oltre 25.000 psi e il metallo fuso viene iniettato. Stampi riutilizzabili: Gli stampi sono robusti, durevoli e utilizzati per stampare prodotti in grandi volumi. Produzione rapida: Può essere completata in pochi secondi, data la sua piccola produzione, che la rende molto efficiente. Precisione: L'eccellente precisione dimensionale e la ridotta produzione sono caratteristiche dei pezzi. Materiali comunemente utilizzati: Poiché l'alluminio è resistente e leggero, è ampiamente utilizzato dall'industria in parti automobilistiche come gli alloggiamenti dei motori. Tipi di pressofusione: 1. Pressofusione a camera calda: 2. Pressofusione a camera fredda: Vantaggi: Svantaggi: 1. Sincere Tech Anno di fondazione: 2005Dipendenti: 200+Tipo di azienda: Sincere Tech è specializzata nella produzione di stampi, stampi per pressofusione e pressofusione di alluminio per fornire prodotti di pressofusione di alta qualità. Sito web e contatti Sito web: https://www.plasticmold.netEmail: info@plasticmold.netPhone: +86 135 30801277Indirizzo: Building 1, No. 30 Huan Zhen Rd, Shang Dong village, Qi Shi Town, Dongguan City, provincia di Guangdong, Cina, 523000 Profilo aziendale Sincere Tech opera come azienda leader in Cina nella produzione di stampi per creare stampi di pressofusione precisi dedicati all'industria automobilistica e all'industria elettronica, oltre che al settore dei prodotti di consumo. L'azienda applica la sua ventennale conoscenza del mercato per fornire prodotti di pressofusione di alta qualità con sistemi di produzione avanzati. Sincere Tech offre ai clienti un'intera gamma di servizi che inizia con la progettazione degli stampi e si estende ai servizi di produzione degli stessi. Il fornitore cinese di stampi per pressofusione, plasticmold.net, opera come Sincere Tech e fornisce servizi affidabili ai propri clienti. L'azienda opera come specialista di stampi per pressofusione di alluminio con capacità di pressofusione di magnesio e zinco per fornire servizi completi di produzione di stampi e lavorazione CNC. I loro impegni per la qualità Affinché la fornitura di qualità dell'azienda abbia successo, i suoi prodotti devono superare la verifica dei sistemi di controllo della qualità che controllano la conformità agli standard internazionali. L'azienda utilizza test organizzativi combinati con sistemi di ispezione per confermare la conformità degli stampi di pressofusione agli standard di qualità in tutto il mondo. L'organizzazione beneficia di uno sviluppo rapido e di un'elevata velocità di produzione per servire vari mercati industriali. La procedura operativa dell'azienda segue i requisiti fondamentali degli standard ISO 9001. Perché scegliere Sincere Tech? 2. GC Precision Mould Anno di fondazione: 1999Numero di dipendenti: 150+Tipo di azienda: GC Mould fornisce servizi di produzione di stampi per pressofusione esclusivamente per la pressofusione di alluminio e la pressofusione ad alta pressione. Sito web e contatti Sito web: https://www.aludiecasting.comEmail: info@aludiecasting.comPhone: +86 131 4886 5556Indirizzo: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong province China, 523516 Profilo aziendale GC Precision Mould opera come GC Mould per fornire servizi professionali di produzione di stampi per pressofusione esclusivamente per stampi per pressofusione di alluminio di forme complesse. L'azienda serve i suoi clienti in tutto il mondo grazie alla sua attrezzatura superiore e all'esperienza nella pressofusione ad alta pressione. GC Precision Mould fornisce prodotti di pressofusione in alluminio per il settore automobilistico e i segmenti di mercato industriali, oltre che per l'industria elettronica. L'azienda implementa tecniche complesse per progettare stampi per pressofusione di alluminio che garantiscono un'elevata precisione dei dettagli di progettazione e livelli di produttività della produzione. L'impegno per la qualità L'azienda esegue rigorosi controlli di gestione della qualità in concomitanza con l'aggiornamento delle attrezzature e dei materiali di produzione. L'obiettivo essenziale dell'azienda consiste nel produrre componenti di stampi durevoli che forniscano misure accurate. I requisiti di produzione di GC Precision Mould soddisfano gli standard della norma ISO 9001, con il risultato di processi operativi di alta qualità. Perché scegliere GC Precision Mould 3. CNM Tech Anno di fondazione: 20+Numero di dipendenti: 100-400Tipo di azienda: CNM Tech è un produttore, fornitore ed esportatore specializzato nella produzione di stampi per pressofusione ad alta tolleranza e nella produzione di getti su larga scala. Sito web e contatti Sito web: https://www.diecastingschina.comEmail: info@diecastingschina.comPhone: +86 130 4589 8002Indirizzo: Rm 101, No.40, Donghu road, Jinglian, Qiaotou town, Dongguan city, Guangdong Province, China. 523520. Profilo aziendale CNM Tech è un'azienda di grande esperienza con sede in Cina, specializzata nella produzione di stampi per pressofusione ad alta tolleranza e nella produzione di getti su larga scala. Grazie agli anni di produzione di stampi per pressofusione di alluminio, l'azienda supporta i clienti che operano nei settori aerospaziale, automobilistico e medico. CNM Tech, in qualità di produttore cinese di stampi per pressofusione, è leader nel settore e fornisce servizi di lavorazione attraverso stampi per pressofusione per materiali in lega di alluminio, zinco e magnesio. L'esperienza decennale dell'azienda nella costruzione di stampi le consente di fornire stampi robusti per i mercati automobilistico, elettrico, delle telecomunicazioni e degli elettrodomestici. L'impegno per la qualità L'azienda segue requisiti di qualità rigorosi e si dedica a procedure di miglioramento permanente. L'azienda ottiene la certificazione ISO 9001 insieme ad altre certificazioni mondiali per fornire prodotti che superano i requisiti più rigorosi. Le piattaforme di ispezione degli stampi effettuano un controllo completo di ogni stampo prima della consegna finale. Perché scegliere CNM Tech? 4. Bruschi S.p.A. Anno di fondazione: 1948Numero di dipendenti: 720Azienda