Koudkamergieten is een precisietechniek die wordt toegepast bij de productie van gecompliceerde metalen onderdelen die worden gekenmerkt door een hoge mate van sterkte en precisie. Dit proces kan het best worden gebruikt in metalen met een hoge drempel van het smeltpunt, zoals aluminium, messing en koperlegeringen. Koude kamer spuitgietsystemen worden niet in gesmolten metaal geplaatst zoals een warme kamer spuitgietsysteem; in plaats daarvan wordt het metaal in de koude kamer spuitgietmachine geplaatst door handmatig metaal in de koude kamer spuitgietmachine te scheppen nadat het in een andere oven is gesmolten. De opstelling slijt minder op de machine en gebruikt legeringen die taaier zijn.

Een van de belangrijke factoren waardoor bedrijven voor deze methode kiezen, zijn de speciale voor- en nadelen van het spuitgieten met koude kamer. Het heeft een hoge maatnauwkeurigheid, een gladde oppervlakteafwerking en lange cyclustijden. Niettemin zijn de sterkte en duurzaamheid van de bestanddelen favoriet in de automobiel-, ruimtevaart- en elektronicamarkten.

Het verschil tussen warme en koude kamer spuitgieten is cruciaal om de juiste keuze van het proces te maken. Het gieten met een warme kamer gaat sneller en wordt toegepast op metalen met een laag smeltpunt, zoals zink, terwijl het gieten met een koude kamer ontworpen is voor hogere temperaturen en sterkere metalen. Fabrikanten zullen met dit proces ook duurzame en betrouwbare onderdelen kunnen maken met een hoge mate van precisie in hun specificaties.

In dit artikel bespreken we het werkingsprincipe van koudkamermatrijzen gieten, de belangrijkste onderdelen, de aard van het gebruikte metaal en technologische parameters van koudkamermatrijzen gieten, waaronder sluitkracht en cyclustijd. De voor- en nadelen van het gieten met een koude kamer zullen ook aan bod komen om je een volledig beeld te geven van dit belangrijke productieproces.

Inhoudsopgave

SchakelWat is Koudkamer spuitgieten?

Koud kamer spuitgieten: Een spuitgietproces met koude kamer is een metaalgietproces waarbij gesmolten metaal handmatig of automatisch in een aparte koude kamer buiten het injectiesysteem wordt gegoten. Daarna wordt het metaal onder hoge druk in een vormholte geduwd, waardoor het metaal afkoelt en kristalliseert in de gewenste vorm.

Het wordt meestal toegepast op metaal met een hoog smeltpunt, zoals messing, aluminium en koperlegeringen. Het doel van het vermijden van corrosie en thermische vermoeidheid die kunnen resulteren in een slechte werking van onderdelen van het injectiesysteem, in tegenstelling tot in de hete kamer spuitgietprocesWaar het injectiemechanisme in gesmolten metaal hangt, houdt het koude kamerproces de injectiefaciliteiten gescheiden.

De toepassing van de praktijk van het laatste, d.w.z. Koudkamer spuitgieten, is vooral voordelig wanneer de gebruikte metalen de onderdelen zouden beschadigen door ermee in contact te komen. In het injectieproces zelf kan hoge druk worden gebruikt en zijn dichtere, sterkere componenten met een schitterende oppervlakteafwerking en maatvastheid mogelijk.

Stap voor stap spuitgietproces

Het doel van de koudkamergiettechniek is om zeer nauwkeurige en harde metalen onderdelen te maken die vaak zijn samengesteld uit legeringen met een smeltpunt bij hoge temperaturen, zoals aluminium en messing. Laten we stap voor stap bekijken hoe het werkt:

1. De externe oven wordt gebruikt om het metaal te smelten.

Het proces is vergelijkbaar met dat van warmkamergieten, behalve dat het smelten van metaal in een aparte oven buiten gebeurt. Dit is nodig omdat het gesmolten metaal bij het gieten in de koude kamer intern een grote hitte veroorzaakt die niet kan worden gehanteerd. Het metaal wordt gesmolten, waarna het in de gietmachine kan worden overgebracht.

2. Het gesmolten metaal in de Shot Sleeve gieten

Daarna wordt het gesmolten metaal in de spuitbus van de spuitgietmachine gegoten. Dit gebeurt handmatig of met een arm. De shotmof is een sterke, hittebestendige buis waarin het metaal rust en later wordt geïnjecteerd. Dit moet zeer snel gebeuren om voortijdig stollen te voorkomen.

3. De plunjer duwt het metaal in de matrijs.

Een stalen plunjer gaat in de shotmof en drukt het gesmolten metaal onder hoge druk in de matrijsholtes. De kracht zorgt ervoor dat het metaal de mal vult, zelfs in een ingewikkeld patroon of met een zeer dunne wand, en vermindert de kans op gebreken, zoals luchtzakken.

4. Er is het stollen van metaal in de matrijs

Als de mal gevuld is, begint het metaal af te koelen en te stollen in de matrijs. Deze stollingsstap is erg belangrijk om een goed en precies onderdeel te maken. De afkoeltijd is afhankelijk van het metaal van het onderdeel, de dikte van het onderdeel en de matrijstemperatuur.

5. De messingmatrijs en uitwerppennen persen het gietstuk eruit

Wanneer het onderdeel gestold is, opent de sluiteenheid van de machine de matrijs en uitwerppennen dwingen het gietstuk uit de matrijsholte. Het deel wordt dan verplaatst naar een koelstation of een trimstation.

6. Verwijderen van flash (verwijderen van overtollig metaal)

Er is wat overgebleven metaal aan de zijkanten, de zogenaamde flash, rond de randen van het gietstuk waar de matrijshelften samenkomen. Dit wordt dan verwijderd door mechanisch bijsnijden, slijpen of machinaal bewerken, afhankelijk van wat de afwerking vereist. Dit voorkomt dat het uiteindelijke werk onder de bedoelde vorm en tolerantie ligt.

7. Matrijzencyclus resetten en smeren

De matrijs wordt gewassen en ingevet voordat hij de volgende cyclus ingaat, zodat hij van goede kwaliteit is en niet blijft plakken. Na het invetten wordt de matrijs opnieuw vastgeklemd en wordt de machine gereset voor meer cycli.

8. Kwaliteitsinspectie en afwerking

Dit is een compleet onderdeel dat wordt gecontroleerd om er zeker van te zijn dat er geen kwaliteitsdefecten zijn, zoals scheuren, krimp of afwijkingen aan het oppervlak. Afhankelijk van de vereisten voor het eindgebruik van het onderdeel, kan het worden onderworpen aan extra bewerkingen, oppervlaktebehandeling of assemblage (indien nodig).

Metalen die worden gebruikt in het proces van spuitgieten met koude kamer

Metalen met een hoog smeltpunt zullen profiteren van het gebruik van Koudkamer spuitgieten. Dergelijke metalen zijn erg sterk en bestand tegen hitte, omdat ze erg uitnodigend zijn voor structuren. De volgende metalen worden vaak gebruikt tijdens dit proces

Aluminiumlegeringen

Het meest eerbiedwaardige metaal voor het gieten van matrijzen met koude kamer is aluminium. Het is licht, corrosiebestendig en heeft een hoge sterkte-gewichtsverhouding. Aluminium onderdelen worden gebruikt in de auto-, luchtvaart- en elektronicasector omdat deze sectoren precisie en duurzaamheid vereisen.

Magnesium legeringen

Het lichtste structurele metaal voor spuitgietwerk is magnesium. Het wordt gebruikt vanwege de sterkte en het vermogen om trillingen te dempen. Magnesiumlegeringen voor de ruimtevaart en elektronica zijn iets goedkoper om te gieten in koudkamermallen, maar veel van deze legeringen worden meestal gegoten in warmkamersystemen.

Messing en koperlegeringen

Onderdelen met een lage weerstand en bescherming tegen corrosie zijn gemaakt van koper- en messinglegeringen. De metalen zijn geschikt voor loodgietersartikelen, scheepsuitrusting en elektrische connectoren. Ze zijn extreem duurzaam en slijtvast, wat wijst op hun geschiktheid in extreme omgevingen.

Zink-aluminium (Z A) legeringen

Om de sterkte en vloeibaarheid te verbeteren, mengen ZA-legeringen zink met grotere hoeveelheden aluminium. Deze legeringen worden toegepast in koudkamergieten waar een fijne oppervlakteafwerking en een hoge belastbaarheid vereist zijn (wasmachinehardware, tandwielen en sierstukken).

Speciale legeringen

Speciaal ontworpen toepassingen kunnen speciale legeringen vereisen, waaronder nikkelbasis- of titaanbasislegeringen. Ze vinden hun toepassing in industrieën zoals lucht- en ruimtevaart of medische apparatuur, waar hun vermogen om onder hoge spanning te werken belangrijk is. Ze komen echter minder vaak voor omdat ze duur en complex zijn.

De tabel staat hieronder

De volgende tabel is schoon en duidelijk met de eigenschappen van metalen van iedereen die Cold Chamber Die Casting profielen gebruikt, hun dichtheden van deze metalen, hun smeltpunt, de belangrijkste kenmerken en hun toepassingen:

| Metaal | Dichtheid (g/cm³) | Smeltpunt (°C) | Belangrijkste kenmerken | Typische toepassingen |

| Aluminiumlegeringen | 2.7 | ~660 | Lichtgewicht, corrosiebestendig, goed geleidingsvermogen | Auto-onderdelen, elektronicabehuizingen, ruimtevaartonderdelen |

| Magnesium legeringen | 1.7 | ~650 | Ultralicht, goede verhouding sterkte/gewicht | Ruimtevaartbeugels, mobiele apparaten en structurele frames |

| Koperlegeringen | 8.9 | ~1085 | Uitstekend elektrisch/thermisch geleidingsvermogen, corrosiebestendig | Elektrische aansluitingen, sanitair en hardware voor de scheepvaart |

| Messing | ~8.4 | ~900-940 | Sterk, corrosiebestendig, goed bewerkbaar | Decoratieve hardware, kleppen, tandwielen |

| Zink-Aluminium (ZA) | ~5.0 | ~380-500 | Goede oppervlakteafwerking, slijtvastheid en gemakkelijk te gieten | Industriële onderdelen, meubelbeslag en pompbehuizingen |

| Nikkel/Titanium Legeringen | 8.0-8.9 | 1300+ | Hoge sterkte, bestand tegen extreme temperaturen | Ruimtevaart, defensie, gespecialiseerde medische onderdelen |

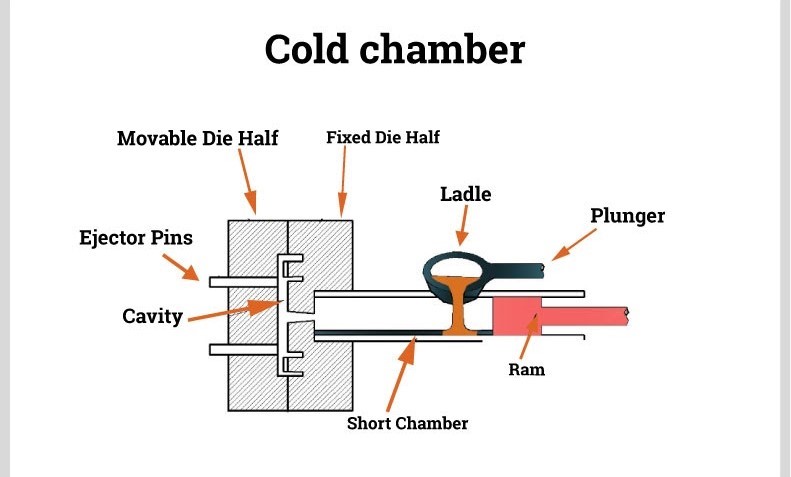

Koude kamer spuitgietmachine onderdelen

Een koude kamer spuitgietmachine is een geavanceerde machine die hete gesmolten metalen zoals aluminium, messing en magnesium verwerkt of behandelt. Alle onderdelen werken samen en zorgen voor nauwkeurig, snel en consistent metaalgieten. De belangrijkste componenten en hun rol worden hieronder beschreven:

1. Oven (externe smelteenheid)

Bij spuitgieten met een koude kamer is de oven extern, in tegenstelling tot systemen met een warme kamer. In deze onafhankelijke ruimte wordt het gesmolten metaal gesmolten en vervolgens handmatig of automatisch overgebracht naar de shotmantel. Dit scheidt het gesmolten metaal af zodat het niet in contact komt met gevoelige interne onderdelen en het maakt het hanteren van legeringen met een hoog smeltpunt mogelijk.

2. Schotomhulsel

Er wordt een horizontale stalen buis gebruikt die de shotmof wordt genoemd en waarin het gesmolten metaal wordt gegoten voor het injecteren. Het bevat het gesmolten metaal tijdelijk en leidt het in de matrijsholte wanneer druk wordt uitgeoefend door de plunjer. De giethuls moet bestand zijn tegen hitte en slijtage bij elke gietcyclus.

3. Plunjer en plunjerstang

Een plunjer is een zuigerachtig voorwerp (in de vorm van een staaf) dat het gesmolten metaal uit de shotmof en in de mal duwt. Het is bevestigd aan een staaf en beweegt met hoge snelheid en kracht, en de holte wordt met hoge snelheid gevuld om de kans op defecten zoals porositeit of koude sluitingen te verkleinen.

4. Matrijs of gietvorm

Het eindproduct wordt gevormd met behulp van de matrijs. De matrijs bestaat uit twee helften, namelijk de beweegbare helft (uitwerpmatrijs) en de vaste helft (dekmatrijs). De matrijs heeft ingewikkelde interne kanalen voor koeling, ontluchting en metaalstroom. Een goed matrijsontwerp garandeert de nauwkeurigheid van de afmetingen en een gladde afwerking.

5. Klemeenheid

Dit apparaat houdt de matrijshelften in contact bij injectie onder hoge druk. Het onderwerpt de matrijs aan duizenden ponden druk zodat het gesmolten metaal niet lekt. Wanneer het metaal gestold is, opent de sluiteenheid de matrijs om het afgewerkte onderdeel uit te werpen.

6. Uitwerpsysteem

Zodra het metaal in de matrijs is gestold, wordt het onderdeel door uitwerppennen of uitwerpmechanismen uit de matrijs geworpen. Deze pennen zijn zo ingesteld dat ze het gegoten voorwerp niet vernietigen. Ze produceren grote volumes, die meestal geautomatiseerd zijn en sensoren hebben die het onderdeel detecteren.

7. Koelsysteem

Er is een koelsysteem dat water- of oliekanalen in de matrijs inhoudt om de temperatuur te regelen. Het helpt bij het regelen van de stollingstijd in het gietstuk en vermindert de cyclustijd. Een goede koeling voorkomt oververhitting van de matrijs en zorgt voor een goede uniformiteit van het gietstuk.

8. Hydraulische en besturingssystemen

De moderne spuitgietmachines met koude kamer zijn uitgerust met coöperatieve hydraulische systemen om de beweging van de plunjer, de sluiteenheid en het uitwerpsysteem te regelen. Computergestuurde regelsystemen bewaken deze en regelen nauwkeurig de snelheid, druk, tijd en temperatuur van de injectie in de matrijs.

9. Smeersysteem

Bij elke cyclus worden smeermiddelen op de matrijsoppervlakken en de shotbus gespoten om de wrijving te minimaliseren, de beweging van het metaal te verbeteren en kleven te voorkomen. Automatische smeersystemen. De automatische smeersystemen worden gebruikt in omgevingen met hoge volumes waar consistentie wordt nagestreefd en de machine zo weinig mogelijk tijd nodig heeft.

10. Veiligheids- en bewakingsapparatuur

De veiligheid van operators is gegarandeerd doordat machines met koude kamers zijn voorzien van veiligheidsvergrendelingen, noodstops en temperatuursensoren om een functionele werking te garanderen. De bewakingssystemen bieden realtime gegevens over de prestaties van machines en een vroegtijdige identificatie van problemen.

Wat wordt bedoeld met klemkracht en cyclustijd?

Cyclustijd en klemkracht zijn de noodzakelijke prestatieparameters bij Koudkamergieten. Ze hebben een directe invloed op de kwaliteit van het onderdeel, de productiesnelheid en de efficiëntie van de machine. Meer weten over deze termen helpt fabrikanten bij het maximaliseren van de productie en het minimaliseren van defecten.

Klemkracht

De klemkracht is de druk om de twee helften van de matrijs gesloten te houden wanneer het gesmolten metaal wordt ingespoten. Het gesmolten metaal wordt onder zeer hoge druk (soms 10.000 psi of zelfs meer) in een matrijs gegoten bij het gieten met een koude kamer en daarom moet de matrijs stevig worden vergrendeld om scheiding of lekkage te voorkomen.

- Afhankelijk van de grootte en complexiteit van een onderdeel wordt de klemkracht gemeten in tonnen. Een gemiddelde van 100 ton tot meer dan 3000 ton wordt voorgesteld.

- De vereiste klemkracht is gebaseerd op de oppervlakte van het gietstuk, in projectie, en op de injectiedruk.

- Als er onvoldoende kracht wordt uitgeoefend, kan gesmolten metaal bij de deellijn ontsnappen, waardoor defecten ontstaan die flash worden genoemd.

- Als deze te groot is, kan de machine onnodig slijten of kan een onderdeel vervormen door overcompressie.

- De juiste klemkracht zorgt voor zuivere en nauwkeurige gietstukken met nauwe toleranties.

Cyclustijd

Cyclustijd is de tijd die nodig is om te gieten met behulp van een volledige cyclus van de machine, d.w.z. wanneer de machine spuit tot wanneer de volgende machine spuit. Bij spuitgieten met een koude kamer bestaat de cyclus uit:

- Gieten van metaal in de shotmof

- Vullen van metaal in de matrijs. Injectie van het metaal in de matrijs

- Het koelen en stollen van het onderdeel: Koelen en stollen van het onderdeel

- Het openen en uitwerpen van het onderdeel

- Het smeren en laden voor de volgende knal

De gebruikelijke cyclustijd in de koude kamer ligt tussen 30 seconden en 2 minuten en dit is gebaseerd op de legering, de dikte van het onderdeel en de complexiteit van het onderdeel. Hoe korter de cycli, hoe meer productie, hoewel het gevaar bestaat dat het gietstuk niet volledig wordt gevuld of niet goed koelt. Langere cycli zijn beter in termen van gieten, maar lager in termen van productie en kosten. In een productieomgeving met grote volumes is het belangrijk om de cyclustijd te optimaliseren om het evenwicht tussen kwaliteit en efficiëntie te bewaren.

De redenen waarom deze belangrijk zijn, zijn:

Een spuitgietmachine moet voldoende klemkracht produceren om de injectiedruk van gesmolten metaal te weerstaan zonder dat de matrijs opengaat. Ondertussen is er een goede geoptimaliseerde cyclustijd om een snelle productie zonder problemen bij het gieten te garanderen.

Al deze factoren samen hebben een directe invloed op de volgende factoren:

- Productiviteit

- Deel consistentie

- Operationele kosten

- Standtijd

Voordelen en nadelen van spuitgietwerk met koude kamer

Koud kamer spuitgieten: Koudkamergieten is een ideale methode om complexe en sterke metalen onderdelen te maken van legeringen met een hoog smeltpunt, zoals aluminium, magnesium en koper. Hoewel dit een zeer efficiënte methode is in industriële toepassingen, heeft het bepaalde sterke en zwakke punten. Laten we eens in detail kijken naar de voor- en nadelen van koudkamergietwerk.

De voordelen van Koudkamer spuitgieten

1. De perfecte combinatie met hoge temperatuur metalen

Een van de voordelen van het afgietsel met koude kamers is dat het vrij hoge smeltlegeringen heeft die aluminium, messing en koper bevatten. Deze metalen kunnen niet worden gebruikt in de hete kamermachine omdat ze de onderdelen van de injectie zouden aantasten of breken. Deze hardere legeringen kunnen worden verwerkt in het koude kamer proces dat een extern smeltsysteem heeft.

2. Super dimensionale precisie en herhaalbaarheid

Koudkamermachines gieten onderdelen met de hoogste precisie en nauwe toleranties en hebben in veel gevallen weinig bewerkingen nodig na het gieten. Dit is vooral nodig in industrieën zoals de lucht- en ruimtevaart of de automobielindustrie, waar zelfs kleine afwijkingen prestatieproblemen of zelfs veiligheidsproblemen kunnen veroorzaken. Hogedrukinjectie maakt de complexe vormen en dunwandige ontwerpen nauwkeurig gedetailleerd, cyclus na cyclus.

3. Grotere mechanische sterkte

Een ander voordeel is dat onderdelen die in dit proces worden gemaakt een dichte, fijne structuur hebben. Door de hoge druk en de vulsnelheid kan het gesmolten metaal zich volledig aan de vorm van de matrijs hechten, waardoor porositeiten en microscheurtjes worden verwijderd. Dit leidt tot onderdelen die niet alleen vormvast zijn, maar ook robuust genoeg om mechanische belasting te weerstaan.

4. Corrosie- en hittebestendigheid

Metalen zoals aluminium en magnesium zijn van nature corrosiebestendig, waardoor ze geschikt zijn voor gebruik in gebieden met natte omstandigheden of zelfs chemicaliën. Een ander voordeel is dat deze materialen hun structuur behouden bij hoge temperaturen, wat nuttig kan zijn voor motoronderdelen, koellichamen en de behuizing van elektronische apparatuur.

5. Automatisering op grote schaal voor preproductie

Robotarmen kunnen worden gemonteerd op spuitgietmachines met koude kamer, automatische opscheplepelsystemen, spuitgietsystemen en onderdelen die automatisch uitwerpen. De integratie bevordert een effectieve en snelle productie van duizenden onderdelen met behoud van kwaliteit. Hoewel het een zware initiële investering kan zijn, maar omdat het proces eenvoudig geautomatiseerd kan worden, kunnen de resulterende kosten per eenheid lager zijn.

De nadelen van Koudkamer spuitgieten

1. Verhoogde cyclustijd

De koude kamer is langzamer in vergelijking met het warme kamer spuitgietproces. De cyclus vereist handmatig of robotmatig gieten van gesmolten metaal in de spuitbus en dat kost tijd en vermindert het aantal onderdelen dat per uur kan worden geproduceerd. Dit is misschien niet geschikt als de productielijnen erg snel zijn.

2. Hogere initiële en operationele kosten

Koudkamermachines kosten meestal meer dan de andere soorten omdat ze een zwaar ontwerp hebben en een buitenoven nodig hebben. De bedrijfskosten zijn ook hoger door de energie die verbruikt wordt bij het afzonderlijk smelten van het metaal en het gebruik van meer verwerkingsapparatuur en arbeidskrachten.

3. Risico op porositeit en oxidatie

Aangezien het gesmolten metaal door de open lucht wordt verplaatst en wordt geïnjecteerd, komt het in contact met zuurstof, waardoor het kan oxideren. Tijdens het injectieproces kan de lucht ook ingesloten blijven, waardoor gasporositeit ontstaat. Tenzij dit gecontroleerd wordt door procescontrole en matrijsontwerp, kunnen deze defecten de sterkte en het uiterlijk van het afgewerkte gietstuk aantasten.

4. Er zijn verbeterde onderhoudsvereisten

De giethulzen, plunjer en matrijzen slijten sneller door de hogere bedrijfstemperaturen en abrasieve legeringen. Onderhoudsvereisten zijn daarom vaker cruciaal om gietfouten en ongeplande stilstand te voorkomen.

5. Ongeschikt voor legeringen met een laag smeltpunt

Metalen die smelten bij relatief lagere temperaturen, zoals zink of lood, zullen niet goed gegoten kunnen worden met koudkamergieten. Dergelijke materialen kunnen beter worden verwerkt met warmkamergieten, wat sneller en kosteneffectiever is en geschikter voor de productie van korte series of ingewikkelde onderdelen met legeringen met een laag smeltpunt.

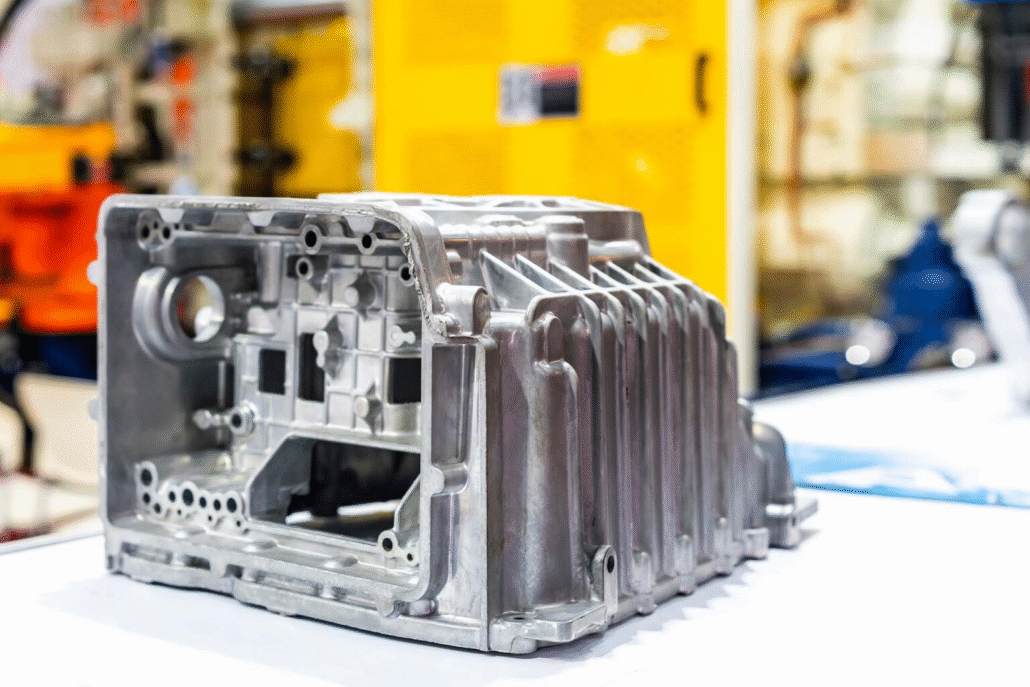

Toepassingen van Koudkamermatrijzen

Het proces heeft een breed scala aan toepassingen in een aantal uitdagende sectoren vanwege de mogelijkheid om robuuste en toch lichtere producten te synthetiseren. Toepassingsgebieden. Enkele belangrijke toepassingsgebieden zijn:

- Automobiel: Behuizing en motorblokken, transmissieonderdelen en structurele componenten.

- Ruimtevaart: Lichte onderdelen en vaak met fijne toleranties.

- Consumentenelektronica: Behuizingen en beugels waarbij cosmetica en precisie van belang zijn.

- Hittebestendige en corrosiebestendige onderdelen: Industriële apparatuur.

Wat het spuitgieten met een koude kamer bijzonder nuttig maakt, zijn de herhaalbaarheid en voorspelbaarheid, cruciaal als het gaat om de veiligheid van het product en zijn structurele integriteit en duurzaamheid op lange termijn.

Verschil tussen een warm en koud kamer spuitgietmatrijs

Sterven gieten is een effectief proces dat wordt gebruikt in de hedendaagse productie als een geweldige manier om de productie van goede kwaliteit metalen onderdelen in een zeer korte periode en met een hoge precisie. Normaal gesproken zijn er twee primaire vormen van spuitgietsystemen, de eerste is de warme kamer en de tweede is de koude kamer. De warme en koude kamer spuitgietvarianten verschillen van elkaar en je moet leren begrijpen welke past bij jouw specificaties, productiesnelheid en geschiktheid van het materiaal met het ontwerp.

1. Metaalcompatibiliteit

Het belangrijkste verschil tussen het gieten met een warme kamer en het gieten met een koude kamer is de aard van de metalen die door beide machines worden gebruikt. Hete kamer spuitgieten is van toepassing op legeringen met een laag smeltpunt, zoals zink, lood en tin. Dergelijke metalen zullen de binnenkant van de machine niet beschadigen. Het gieten met koude kamer wordt echter gebruikt met legeringen die een hoog smeltpunt hebben, zoals koper, aluminium en magnesium. Dit zijn metalen die een sterkere opstelling nodig hebben, omdat ze anders de onderdelen van een warme kamer machine die in water worden ondergedompeld, zullen ruïneren.

2. Metalen injectieproces

Hete kamer gieten: De smelt wordt gemaakt in een ingebouwde ovencomponent van de machine. Een metaaltoevoersysteem wordt ondergedompeld in het gesmolten metaal; het injecteert het gesmolten metaal rechtstreeks in de matrijsholte.

Bij koudkamergieten wordt het metaal in een tweede oven vloeibaar gemaakt. Het gesmolten metaal wordt later met de hand of automatisch in de giethuls gegoten en vervolgens in de matrijs geperst. Dit onderscheid tussen laden en injecteren is een karakteristiek onderdeel van het onderscheid tussen warm- en koudkamergieten.

3. Productiesnelheid en cyclustijd

Hete kamer spuitgieten is meestal sneller en heeft kortere cyclustijden. De machine heeft het metaal binnen handbereik, waardoor er geen tijd verloren gaat tussen de gietbeurten. Dit maakt het zeer geschikt voor productie op grote schaal waar snelheid van de productie van essentieel belang is.

Koudkamergieten heeft een hogere cyclustijd omdat er meer tijd nodig is voor het opscheppen met de hand of met een robot, of voor de periode van stollen. Het wordt echter het best toegepast bij de productie van onderdelen die sterker moeten zijn, minder gevoelig voor corrosie en minder afmetingen moeten hebben.

4. Ontwerp van apparatuur en kosten

Hete kamer spuitgieten. Warmkamermachines zijn over het algemeen goedkoper en kleiner omdat ze geen smeltoven nodig hebben. Ze vereisen ook minder verwerkingsapparatuur. Ze kunnen echter alleen worden gebruikt met metalen die een laag smeltpunt hebben en niet corrosief zijn.

Koudkamergieten: Systemen met koude kamers zijn groter en ingewikkelder, maken gebruik van externe ovens en transporteren het gesmolten metaal door armen of robots. Ze zijn flexibeler in termen van acceptatie van sterkere metalen, maar kosten aanvankelijk meer dan de meeste andere vormen van verpakking. Er wordt aangenomen dat ze een veiligere investering zijn in de luchtvaart-, auto- en elektronica-industrie.

5. Kwaliteit van onderdeel en gebruik

Beide systemen leveren onderdelen van hoge kwaliteit op. Koudkamergieten heeft echter meestal de voorkeur als het gaat om complexe vormen of onderdelen die belast moeten worden of blootgesteld moeten worden aan de omgeving. Kleinere, gedetailleerde gietstukken zoals elektrische connectoren, sloten en consumentenhardware worden meestal gegoten met een warme kamer.

De oppervlakteafwerking en het porositeitsniveau van de onderdelen zijn ook factoren in het verschil tussen het gieten met een warme en met een koude kamer. Systemen met een warme kamer kunnen gladder zijn en minder porositeit veroorzaken vanwege het snellere inspuiten, maar ten koste van het langzamere inspuiten zijn ze zwakker en beter bestand tegen hitte dan gietstukken met een koude kamer.

De redenen waarom fabrikanten spuitgietwerk met koude kamer gebruiken

Hoewel langzamere cyclustijden een handelsmerk zijn van systemen met een koude kamer in plaats van systemen met een warme kamer, kan deze methode nog steeds de voorkeur genieten van veel fabrikanten vanwege verschillende factoren:

- Flexibiliteit van het materiaal: De technologie is flexibel om een grote verscheidenheid aan taaie metalen die bestand zijn tegen corrosie mogelijk te maken.

- Betere kwaliteit van onderdelen: Wanneer onderdelen onder hogere druk staan, is er veel meer controle, waardoor ze dichter en consistenter zijn.

- Kostenefficiëntie bij grote volumes: Dit kan duur zijn om op te zetten en te bewerken, maar de kosten per eenheid dalen drastisch bij grote series.

In combinatie met geautomatiseerde processen kan het proces gemakkelijk worden opgeschaald, met behoud van het kwaliteitsniveau en een laag uitvalniveau.

Trends in Koudkamer spuitgieten in de toekomst

Door de constante vraag in industrieën die lichtere, sterkere en duurzamere componenten nodig hebben, is zelfs het proces van Koudkamer spuitgieten aan het veranderen. Deze techniek wordt mogelijk gemaakt door nieuwe ontwikkelingen in matrijsmaterialen, automatisering en simulatiesoftware om het prestatieniveau te verhogen.

Enkele trends in de toekomst zullen zijn:

- Geavanceerde koelsystemen: Om snelle cycli en een lange levensduur te bereiken.

- AI en IoT: Slimmere monitoring en voorspellend onderhoud.

- Milieuvriendelijke legeringen: Gebruik gerecycled materiaal om afval te minimaliseren.

Dit zijn enkele van de innovaties die bedoeld zijn om het gebruik van minder energie te verbeteren, verspilling te minimaliseren en ook te werken aan algehele efficiëntie, waardoor het hele proces nog aantrekkelijker wordt voor de wereldwijde fabrikanten.

Conclusie

Kort samengevat is het Koudkamergieten een essentiële methode om krachtige, nauwkeurige en dichte stukken te produceren die gevormd worden uit metalen met een hoog smeltpunt. Het vermogen om te werken met materialen als aluminium, magnesium en messing maakt het onmisbaar op gebieden waar kwaliteit en duurzaamheid noodzakelijk zijn in de industrie. De procedure zelf is misschien niet zo snel als een warmkamerproces, maar in de meeste gevallen is het resultaat de tussenstops waard.

Door de betekenis van het verschil tussen warme en koude kamer spuitgieten te begrijpen, begrijpt men de reden waarom koude kamer machines gunstig zijn ten opzichte van die metalen die de interne processen van een warme kamer machine zouden vernietigen. Het verschil met de machine is dat deze een externe oven heeft en dat metaal handmatig in de geschoten huls wordt gebracht, waardoor deze langer meegaat en geschikt is om te gieten.

Hoewel er enkele beperkingen zijn, kunnen fabrikanten de juiste beslissingen nemen als ze de voor- en nadelen van koudkamergieten goed begrijpen. Het proces biedt een grotere sterkte, structurele integriteit en ontwerpveelzijdigheid, allemaal belangrijke aspecten van hoogwaardige toepassingen.

Met de ontwikkeling van de productietechnologie heeft het spuitgieten met koude kamer een zeer belangrijke rol gespeeld bij de productie van allerlei voorwerpen, waaronder onderdelen van een motor of zelfs recente consumentenelektronica. Als fabrikant, ingenieur of student is kennis van het proces de sleutel tot succes in het huidige paradigma van metaalbewerking en productontwerp.

Veelgestelde vragen

1. Wat is het gebruik van Koudkamer spuitgieten?

De term Koudkamer spuitgieten wordt meestal toegepast bij de productie van sterke en complexe metalen onderdelen zoals aluminium, magnesium en koper. Het komt vaak voor in de auto-, luchtvaart- en elektronica-industrie.

2. Wat zijn de voor- en nadelen van het spuitgieten met koude kamer?

De voordelen zijn dat het sterk is, een goede maatnauwkeurigheid heeft en geschikt is voor metalen met een hoog smeltpunt. De nadelen zijn langzame cyclustijden en dure apparatuur, vergeleken met de hete kamer methoden.

3. Wat is een warme kamer en een koude kamer spuitgieten?

Het verschil tussen hete en koude kamer spuitgieten zit hem in het metaalinjectieproces. Machines met een warme kamer dompelen de injector onder in gesmolten metaal, machines met een koude kamer hebben een buitenoven en gieten gesmolten metaal met de hand.

4. Welke metalen kunnen koudgegoten worden?

Lichte metalen zijn het meest geschikt, zoals aluminiumlegeringen, messing, koper en sommige magnesiumlegeringen, die een hoog smeltpunt en uitstekende structurele eigenschappen hebben.

5. Wat is de cyclustijd van koud Chamber Die Casting?

Dit hangt af van de complexiteit en grootte van het onderdeel en duurt gemiddeld 30 seconden tot 2 minuten, afhankelijk van het type metaal dat wordt gebruikt.