Ponieważ współczesny świat produkcji jest otoczony narzędziami odlewanymi ciśnieniowo, nic dziwnego, że oprzyrządowanie odlewane ciśnieniowo stało się krytycznym krokiem w produkcji precyzyjnych i niezawodnych komponentów metalowych. Niezależnie od tego, czy chodzi o części samochodowe, czy elektronikę użytkową, celem jest, aby produkty spełniały najwyższe standardy jakości pod względem trwałości, funkcjonalności i wyglądu. Ten kompleksowy przewodnik po każdej części oprzyrządowania odlewanego ciśnieniowo, od rodzajów, przez zalety i wady, po zastosowania, okaże się niezwykle pomocny, jeśli jesteś w pełni zaangażowany w produkcję.

Chociaż koszt produkcji części z odlewów ciśnieniowych jest początkowo wyższy, z drugiej strony zapewnia on mniejsze straty materiału, krótszy czas cyklu produkcyjnego i możliwość tworzenia złożonych projektów przy bardzo niewielkiej obróbce końcowej, jeśli w ogóle. Nie tylko postępy w systemach chłodzenia i bardziej wydajne części zamienne, takie jak wymienne wkładki, powłoki powierzchniowe i tym podobne, zwiększyły wydajność i trwałość, ale także mniej zużyte siatki i lepsze oczyszczanie układu elektrycznego.

Czym jest odlewanie ciśnieniowe?

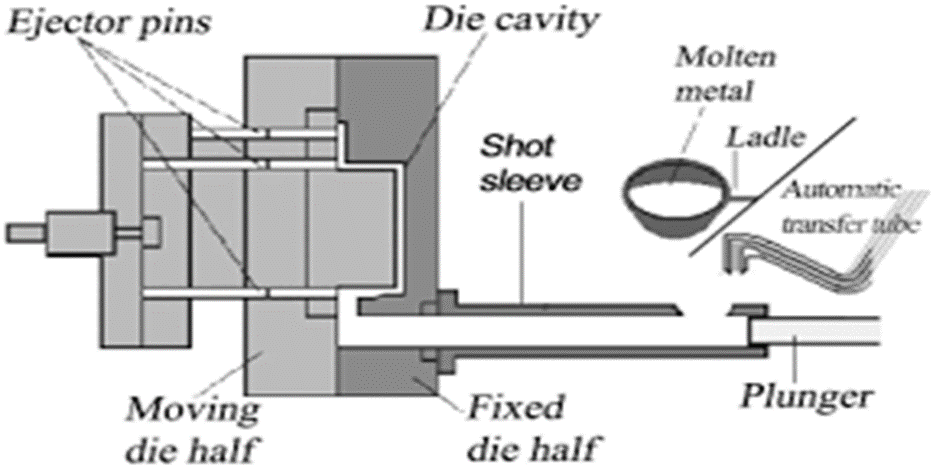

Oprzyrządowanie do odlewania ciśnieniowego oznacza narzędzia i procesy oprzyrządowania do odlewania ciśnieniowego. Te matryce (formy) również kształtują stopiony metal w złożone i dokładne komponenty pod wysokim ciśnieniem. Inżynieria zaawansowanego oprzyrządowania do odlewania ciśnieniowego wymaga materiałów i skrupulatnej praktyki projektowej, a także zaawansowanych umiejętności inżynieryjnych, aby ułatwić produkcję konsekwentnie wytwarzanych części wolnych od wad.

Najpierw metal (zwykle aluminium, cynk lub magnez) jest topiony i przepuszczany pod wysokim ciśnieniem do matrycy. Jakość produktu końcowego zależy od precyzji oprzyrządowania, dlatego też oprzyrządowanie do odlewania ciśnieniowego ma kluczowe znaczenie dla produkcji przemysłowej.

Komponenty oprzyrządowania do odlewania ciśnieniowego

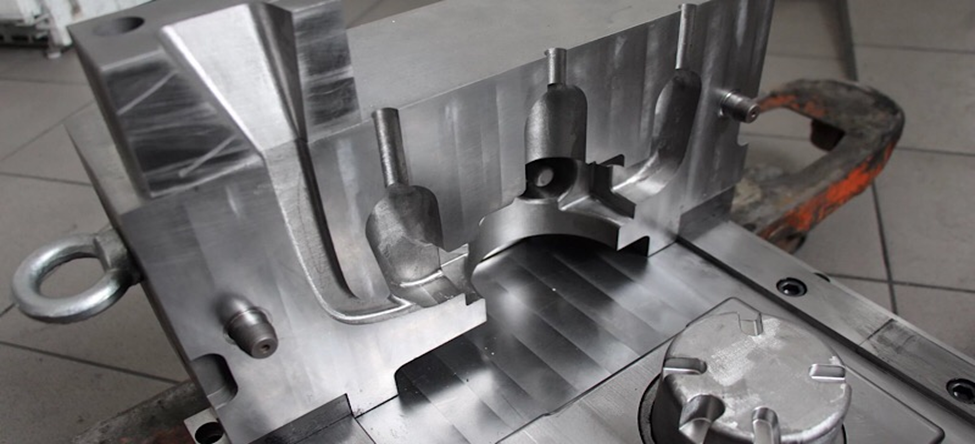

Proces odlewania ciśnieniowego jest precyzyjnym procesem produkcyjnym, który w znacznym stopniu opiera się na szeregu narzędzi potrzebnych do produkcji wysokiej jakości części metalowych. Połączenie tych narzędzi sprawia, że są one dokładne, trwałe i wydajne. Poniżej wymieniono najpopularniejsze narzędzia stosowane w odlewnictwie ciśnieniowym.

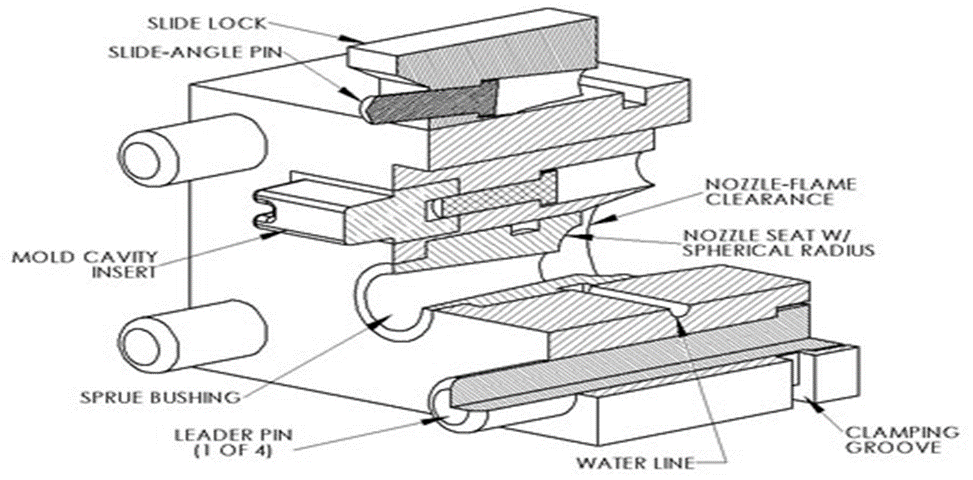

1. Matryce (formy)

Najważniejszym narzędziem w tym procesie jest matryca, zwana również formą. Składa się ona z dwóch połówek:

- Matryca pokrywy pozostaje nieruchoma i wyrównana z układem wtryskowym.

- Jeśli jest to matryca wypychająca, porusza się ona w celu uwolnienia zestalonego odlewu. Do produkcji matryc używana jest hartowana stal, która wytrzymuje ekstremalne ciśnienia i wysokie temperatury. Określają one wymiary, złożoność produktu końcowego i jego precyzję.

2. Wkładki wnękowe

Wewnętrzny kształt matrycy jest tworzony przez wkładki wgłębne w celu uzyskania skomplikowanych kształtów. Z tego powodu wkładki te są wymienne, ułatwiając zmianę matrycy dla różnych komponentów bez konieczności wytwarzania nowego narzędzia.

3. Piny rdzenia

W celu wykonania wewnętrznych otworów, szczelin lub skomplikowanych wgłębień, wewnętrzny element jest tworzony za pomocą trzpienia rdzeniowego. Aby uzyskać gotowy produkt lub produkt o najwyższej możliwej jakości, są one niezbędne.

4. Kołki wyrzutnika

Gotowy odlew jest usuwany z gniazda matrycy bez jego uszkodzenia za pomocą kołków wypychaczy. Kołki te są używane w systemie wyrzucania, zapewniając płynne i łatwe usuwanie części.

5. Kanały chłodzące

Matryca zawiera kanały chłodzące umożliwiające regulację odpowiedniej temperatury podczas odlewania. Ponieważ równomierne chłodzenie pozwala uniknąć wad, takich jak wypaczanie, pękanie lub kurczenie się, zapewnia również stałą jakość.

6. Otwory wentylacyjne i studzienki przelewowe

Uwięzione powietrze jest uwalniane z otworów wentylacyjnych, gdy stopiony metal jest wtryskiwany do matrycy, a studzienki przelewowe służą do zbierania nadmiaru materiału. Produkt końcowy jest wolny od pustych przestrzeni lub kieszeni powietrznych, a oba narzędzia przyczyniają się do tego.

7. Wykrojniki

Wykrojniki to specjalistyczne narzędzia do usuwania nadmiaru materiału, np. wypływek z odlewów. Zapewniają one czyste krawędzie i dokładne wymiary produktu końcowego.

8. Systemy smarowania

Matryca jest smarowana niektórymi wodnymi środkami smarnymi, aby zminimalizować zużycie, zmniejszyć tarcie, a także ułatwić usuwanie części. Smarowanie w odpowiedniej formie poprawia żywotność matrycy, zapobiega jej wyłączeniu i zapewnia płynne operacje odlewania.

9. Rękawy strzałowe

Prowadnicami układu wtryskowego są tuleje wtryskowe, które kierują stopiony metal do wnęki matrycy. Sposób, w jaki są one zaprojektowane do pracy w ekstremalnych temperaturach i ciśnieniach, oznacza, że zapewniają one płynny przepływ metalu.

10. Opryskiwacze

Środki antyadhezyjne są powlekane w matrycy za pomocą rozpylaczy, aby zapobiec przywieraniu stopionego metalu do matrycy i ułatwić usuwanie części.

Innymi słowy, narzędzia te współpracują ze sobą, aby dostarczać spójne części, wysokiej jakości i bez wad - niezbędne w branżach takich jak motoryzacja, lotnictwo, elektronika itp.

Rodzaje narzędzi odlewniczych

W przypadku oprzyrządowania odlewniczego nie ma jednego rozmiaru dla wszystkich. W zależności od wymagań produkcyjnych, projektowane są różne rodzaje oprzyrządowania.

Oprzyrządowanie z pojedynczą wnęką: Ten typ oprzyrządowania produkuje jedną część na cykl. Nadaje się do produkcji małoseryjnej lub prototypowania.

Oprzyrządowanie z wieloma wgłębieniami: Oprzyrządowanie wielogniazdowe umożliwia jednoczesną produkcję wielu identycznych części, zwiększając wydajność produkcji. Oprzyrządowanie to jest powszechnie stosowane w produkcji wielkoseryjnej.

Narzędzia rodzinne: Cała metoda oprzyrządowania jest innowacyjna, produkuje wiele różnych części w jednym cyklu. Jest to szczególnie przydatne w przypadku montażu komponentów, które mają być produkowane razem.

Oprzyrządowanie jednostkowe: Modułowe matryce mogą zastępować typy wkładek lub części matryc bez konieczności przerysowywania całej matrycy. Zmniejsza to koszty i przestoje.

Wykrojniki: Są one używane do pozbycia się nadmiaru materiału (wypływki) z gotowej części, upewniając się, że gotowa część spełnia dokładne specyfikacje.

Zalety narzędzi odlewanych ciśnieniowo

W dzisiejszych czasach oprzyrządowanie odlewane ciśnieniowo jest niezbędne ze względu na wiele zalet:

Precyzja i dokładność: Wysoką dokładność wymiarową uzyskuje się oczywiście dzięki odlewaniu ciśnieniowemu, produkcji części o stosunkowo wąskich tolerancjach i skomplikowanych projektach.

Trwałość: Narzędzia te są wykonane z twardej stali i są w stanie wytrzymać rygory odlewania wysokociśnieniowego i zwiększonego użytkowania.

Wydajność: Proces ten zapewnia szybki i ekonomiczny sposób produkcji identycznych części bez dużej ilości odpadów, dzięki czemu jest opłacalny w przypadku produkcji na dużą skalę.

Elastyczność projektowania: W przypadku narzędzi odlewanych ciśnieniowo możliwe jest uzyskanie skomplikowanych kształtów, cienkich ścianek i skomplikowanych detali, które nie są możliwe w przypadku innych metod produkcji.

Oszczędność materiałów: Oprzyrządowanie jest niezrównane, umożliwiając minimalizację odpadów i złomu, co przyczynia się do bardziej zrównoważonego procesu produkcyjnego.

Wykończenie powierzchni: Najczęściej części odlewane ciśnieniowo mają stosunkowo gładkie powierzchnie, które wymagają niewielkiej lub żadnej obróbki końcowej i oszczędzają czas.

Wyzwania związane z odlewaniem ciśnieniowym

Wyzwania związane z narzędziami odlewanymi ciśnieniowo są liczne, choć mają one swoje zalety:

1. Wysokie koszty początkowe

Produkcja i projektowanie matryc może być kosztowne (choć może to zależeć od skali), a matryce dla małych producentów wymagają dużych inwestycji kapitałowych.

2. Wymagania dotyczące konserwacji

Konserwacja oprzyrządowania i utrzymanie jakości produktu są wymagane regularnie. Brak konserwacji spowoduje wady i opóźnienia w produkcji.

3. Ograniczenia projektowe

Projekt awaryjny jest ważny, a w niektórych przypadkach nawet krytyczny. Niezwykle skomplikowane projekty mogą również wymagać zaawansowanych technik lub wieloetapowych procesów, które zwiększają złożoność kosztów produkcji.

4. Zmęczenie termiczne

Powtarzające się wysokie temperatury mogą spowodować zużycie matrycy, a zużyta matryca z czasem ulegnie pęknięciom lub odkształceniom.

Czynniki, które należy wziąć pod uwagę przy projektowaniu oprzyrządowania do odlewania ciśnieniowego

Poniżej przedstawiono szczegółowe planowanie i rozważanie czynników związanych z tworzeniem wydajnego i niezawodnego oprzyrządowania odlewanego ciśnieniowo.

1. Wybór materiału

Konstrukcja oprzyrządowania opiera się na wyborze metalu. Powszechnie stosowane są aluminium, cynk i magnez, które charakteryzują się lekkością, wytrzymałością i odpornością na korozję.

2. Zarządzanie temperaturą

Z drugiej strony, odpowiednie systemy chłodzenia są niezbędne, aby zapobiec przegrzaniu, które może prowadzić do wad odlewu.

3. Długowieczność narzędzia

Wybór lepszej jakości materiałów do stworzenia matrycy wydłuży jej żywotność i zmniejszy częstotliwość wymiany.

4. Efektywność kosztowa

Początkowe koszty oprzyrządowania są wysokie, ale bardzo niskie w przeliczeniu na jednostkę w przypadku produkcji wielkoseryjnych.

5. Złożoność produktu

Im bardziej złożony projekt części, tym bardziej skomplikowane oprzyrządowanie. Drugi wpływ może mieć na czas realizacji i koszty.

Zastosowania oprzyrządowania odlewanego ciśnieniowo

Oprzyrządowanie odlewane ciśnieniowo jest jednak kluczową praktyką w produkcji złożonych i wysokiej jakości części metalowych w wielu gałęziach przemysłu. Jest ono niezbędne w wielu różnych zastosowaniach ze względu na jego zdolność do produkcji trwałych, lekkich i precyzyjnych części. Niektóre z głównych branż, które szeroko wykorzystują oprzyrządowanie odlewane ciśnieniowo, są następujące:

1. Motoryzacja

W sektorze motoryzacyjnym oprzyrządowanie odlewnicze jest bardzo ważne. Stosowane są elementy odlewane ciśnieniowo, takie jak bloki silnika, skrzynie biegów, wsporniki, elementy układu kierowniczego itp., które muszą być odlewane zgodnie z bardzo rygorystycznymi standardami precyzji, wytrzymałości i wytrzymałości. Oczywiście proces ten jest również przydatny do produkcji lekkich części, które są ważne dla dalszej oszczędności paliwa w nowoczesnych pojazdach.

2. Elektronika użytkowa

W produkcji elektroniki odlewanie ciśnieniowe jest szeroko stosowane do produkcji ramek do smartfonów, obudów laptopów, złączy, a także radiatorów. Zaletą tego procesu jest możliwość tworzenia skomplikowanych projektów, ponieważ części są również lekkie i wytrzymałe.

3. Lotnictwo i kosmonautyka

Zastosowania narzędzi odlewanych ciśnieniowo istnieją w przemyśle lotniczym, gdzie komponenty, takie jak obudowy, wsporniki i części konstrukcyjne, są wykorzystywane do tworzenia lekkich, ale wytrzymałych komponentów. W tej nowoczesnej branży komponenty te muszą spełniać rygorystyczne wymagania dotyczące wydajności i bezpieczeństwa, a odlewanie ciśnieniowe daje to, czego potrzebuje.

4. Urządzenia przemysłowe

Dostarczanie odlewanych ciśnieniowo pomp, kół zębatych, zaworów i obudów do części maszyn przemysłowych. Odlewanie ciśnieniowe gwarantuje, że takie komponenty spełniają rygorystyczne standardy operacyjne.

5. Urządzenia medyczne

W dziedzinie medycyny odlewy ciśnieniowe są bardzo ważne dla wytwarzania niezawodnych i precyzyjnych części do urządzeń takich jak urządzenia do obrazowania, narzędzia diagnostyczne i narzędzia chirurgiczne. Niezwykle ważne jest, aby urządzenia te mogły być wytwarzane z zachowaniem wąskich tolerancji, ponieważ są one tak ważne dla bezpieczeństwa i skuteczności samej części.

6. Energia odnawialna

Wraz z rozwojem energii odnawialnej, odlewanie ciśnieniowe staje się metodą tworzenia komponentów do turbin wiatrowych, paneli słonecznych lub pojazdów elektrycznych, aby osiągnąć zarówno trwałość, jak i wydajność.

Oprzyrządowanie odlewane ciśnieniowo wspiera innowacje i produkcję w kilku różnych sektorach, jak pokazano w poniższych zastosowaniach.

Innowacje w produkcji narzędzi odlewniczych

Postęp technologiczny przekształca oprzyrządowanie do odlewania ciśnieniowego: proces staje się coraz bardziej możliwy, wydajny i precyzyjny. Przekształca to branżę, zmniejszając ilość odpadów, poprawiając jakość i wydłużając żywotność narzędzi. PONIŻEJ OPISANO NIEKTÓRE Z GODNYCH UWAGI OSIĄGNIĘĆ:

Produkcja addytywna: Oprzyrządowanie odlewnicze ma wiele do zrobienia dzięki produkcji addytywnej, czyli drukowaniu 3D. Katalogi są wykorzystywane do budowy prototypowego oprzyrządowania, które producenci wykorzystują do testowania i udoskonalania projektów szybko i przy niskich kosztach. Przyspiesza to cykl rozwoju i zmniejsza ryzyko błędów, które zdarzają się w dużej produkcji. Druk 3D umożliwia również wytwarzanie tak złożonych geometrii, których nie można wykonać przy użyciu tradycyjnych technik produkcyjnych.

Zaawansowane powłoki: Odlew ciśnieniowy Narzędzia są powlekane powierzchniowo, np. metodą fizycznego osadzania z fazy gazowej (PVD) i azotowania, ze względu na potrzebę poprawy odporności na zużycie, stabilności termicznej i twardości powierzchni w produktach odlewanych ciśnieniowo. Dodanie tych powłok pomaga chronić matryce przed trudnymi warunkami odlewania wysokociśnieniowego, wydłużając w ten sposób żywotność każdej matrycy i zmniejszając koszty konserwacji. Powłoki poprawiają również jakość produktu końcowego, zmniejszając tarcie i zapobiegając przywieraniu stopionego metalu do matrycy.

Oprogramowanie do symulacji: Inżynierowie wykorzystują zaawansowane narzędzia symulacyjne do optymalnego projektowania matryc przed rozpoczęciem produkcji. W rezultacie narzędzia te symulują przepływ stopionego metalu, szybkość chłodzenia i możliwe wady, dzięki czemu producenci mogą znaleźć i naprawić usterki, zanim pojawią się one w fazie projektowania. Osiąga to: Zmniejsza się liczba prób i błędów, skraca się czas realizacji, a sukces w produkcji jest w rzeczywistości wyższy.

Zautomatyzowane systemy: Proces odlewania ciśnieniowego przechodzi zmiany spowodowane automatyzacją oraz poprawą wydajności i spójności. Podczas wtryskiwania stopionego metalu, przenoszenia części i kontroli gotowych komponentów stosowane są systemy zrobotyzowane. Zautomatyzowane systemy eliminują błędy ludzkie, zapewniają większą prędkość produkcji i wytwarzają wszystkie partie o jednolitej jakości.

Inteligentne monitorowanie i integracja IoT: Integracja technologii Internetu rzeczy (IoT) umożliwi monitorowanie w czasie rzeczywistym narzędzi odlewniczych. Czujniki temperatury, ciśnienia i zużycia wbudowane w narzędzia dostarczają dane do konserwacji predykcyjnej i zwiększają ogólną wydajność konserwacji.

Pomagają one branży odlewów ciśnieniowych stawać się coraz bardziej precyzyjną, zrównoważoną i elastyczną branżą, której nie można długo ignorować.

Przyszłe trendy w produkcji narzędzi odlewniczych

Oprzyrządowanie odlewnicze zmienia się, aby sprostać wymaganiom nowych, lżejszych, mocniejszych i bardziej zrównoważonych produktów, ponieważ branże stają się coraz bardziej konkurencyjne. Niektóre przyszłe trendy obejmują:

1. Zrównoważony rozwój

Przyjęcie praktyk przyjaznych dla środowiska jest wspierane poprzez wysiłki zmierzające do zmniejszenia ilości odpadów i zużycia energii w procesie odlewania ciśnieniowego.

2. Lekkie materiały

Magnez i inne lekkie stopy są coraz częściej wykorzystywane w przemyśle motoryzacyjnym i lotniczym.

3. Technologia Digital Twin

Monitorowanie w czasie rzeczywistym i konserwacja predykcyjna mogą zostać osiągnięte dzięki cyfrowym bliźniakom systemów narzędziowych, a także dalszemu zwiększeniu wydajności systemów narzędziowych i skróceniu przestojów.

Wnioski

W nowoczesnym środowisku produkcyjnym, oprzyrządowanie odlewane ciśnieniowo jest niezbędnym elementem wykorzystywanym do produkcji wysokiej jakości części metalowych z zachowaniem dokładności i spójności. Jest to jednak bardzo złożony łańcuch elementów wykorzystujący formy, wkładki wnękowe, trzpienie rdzeniowe i systemy wyrzutowe, które łączą się w celu wytworzenia części o bardzo wąskich tolerancjach i złożonej geometrii. Jest szeroko stosowany w przemyśle motoryzacyjnym, lotniczym i elektronicznym, ponieważ umożliwia produkcję trwałych i lekkich komponentów. Dojrzałe, wysokiej jakości oprzyrządowanie odlewnicze wykonane z wcześniej wspomnianego materiału ze stali hartowanej oznacza, że można uzyskać dobrą, długotrwałą wydajność w ekstremalnych temperaturach i ciśnieniach. Narzędzia z wymiennymi wkładkami, zaawansowane systemy chłodzenia, powłoki PVD, a także innowacje, które wprowadzają powyższe, poprawiły wydajność narzędzi, jednocześnie minimalizując ilość odpadów i zwiększając ich trwałość. Chociaż wymaga to dużej początkowej inwestycji w oprzyrządowanie, umożliwia szybsze cykle produkcyjne, mniej defektów i niższe koszty produkcji w dużych ilościach.

Podczas gdy oprzyrządowanie odlewane ciśnieniowo nie jest przeznaczone dla osób o słabym sercu, nadal stanowi integralną część produkcji precyzyjnej, z którą wiąże się konserwacja i wysokie koszty. Dzięki rosnącej obecności technologii, prototypy drukowane w 3D i cyfrowe systemy bliźniacze z pewnością sprawią, że proces ten będzie jeszcze bardziej wydajny i elastyczny. Krótko mówiąc, oprzyrządowanie odlewnicze ma kluczowe znaczenie dla budowania trwałych, skomplikowanych komponentów, aby utrzymać branże w zgodzie z obecnymi wymaganiami produkcyjnymi z dokładnością i szybkością.

Najczęściej zadawane pytania: Informacje o narzędziach odlewniczych

1. Co to jest oprzyrządowanie odlewane ciśnieniowo?

Proces odlewania ciśnieniowego obejmuje specjalistyczne narzędzia zwane matrycami, formy (matryce) oraz różne wkładki wnękowe, trzpienie rdzeniowe i systemy wyrzutowe do kształtowania stopionego metalu w pożądane komponenty; oprzyrządowanie odlewnicze jest określane jako te specjalistyczne narzędzia. Są one kluczową częścią tworzenia wysokiej jakości, spójnych wyników w produkcji.

2. Jakie stale są używane w odlewnictwie ciśnieniowym?

Ponieważ oprzyrządowanie odlewane ciśnieniowo jest poddawane tak wysokim ciśnieniom i ekstremalnym temperaturom, oprzyrządowanie odlewane ciśnieniowo jest zwykle wykonane z hartowanej stali, takiej jak stal narzędziowa H13, 8407, H13, DIN 1.2344 itp. Zazwyczaj do powłok powierzchniowych dodaje się PVD i azotowanie w celu zwiększenia trwałości i odporności na zużycie.

3. Jaki jest koszt oprzyrządowania odlewanego ciśnieniowo?

Koszt oprzyrządowania zależy od kilku aspektów projektowych, rozmiaru matrycy i użytego materiału. Koszt jednej części jest znacznie niższy, ale początkowa inwestycja jest wysoka w pierwszym przypadku produkcji (na przykład od tysięcy do dziesiątek tysięcy dolarów).

4. Jak długi jest okres eksploatacji oprzyrządowania odlewanego ciśnieniowo?

Żywotność oprzyrządowania odlewanego ciśnieniowo jest w dużej mierze podyktowana czynnikami takimi jak materiał odlewu, procedury konserwacji i proces odlewania. Wysokiej jakości oprzyrządowanie wykonane z hartowanej stali wytrzyma setki tysięcy cykli, jeśli będzie odpowiednio pielęgnowane i konserwowane.