Dado que el mundo de la fabricación moderna está rodeado de utillaje de fundición a presión, no es de extrañar que éste se haya convertido en un paso fundamental en la fabricación de componentes metálicos precisos y fiables. Tanto si se trata de piezas de automoción como de electrónica de consumo, el objetivo es que los productos tengan los más altos estándares de calidad en cuanto a durabilidad, función y aspecto. Si se dedica de lleno a la fabricación, esta completa guía le resultará muy útil para conocer todos los aspectos del utillaje de fundición a presión, desde los tipos hasta las ventajas e inconvenientes, pasando por las aplicaciones.

Aunque el coste inicial de producción de piezas de fundición a presión es más elevado, por otro lado, se reducen los residuos de material, se acelera el ciclo de producción y se pueden realizar diseños complejos con muy poco procesamiento posterior, si es que se realiza alguno. Los avances en los sistemas de refrigeración y las piezas de sustitución más eficientes, como insertos de repuesto, revestimientos superficiales y similares, no sólo aumentaron la eficiencia y la durabilidad, sino que también ayudaron unas rejillas menos desgastadas y una mejor purga del sistema eléctrico.

¿Qué es la fundición inyectada?

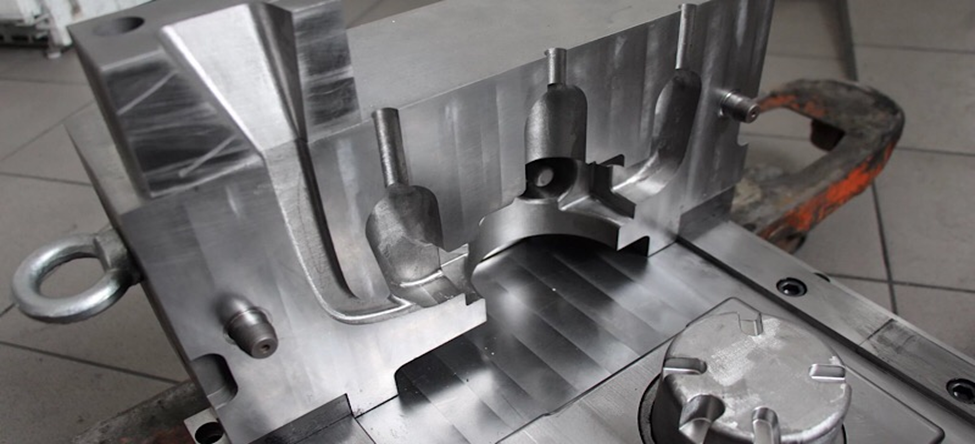

Por utillaje de fundición a presión se entienden las herramientas y procesos para el utillaje de fundición a presión. Estas matrices (moldes) también dan forma al metal fundido en componentes complejos y precisos a alta presión. La ingeniería del utillaje de fundición a presión avanzado requiere materiales y una práctica meticulosa del diseño, así como conocimientos avanzados de ingeniería para facilitar la producción de piezas sin defectos producidas de forma constante.

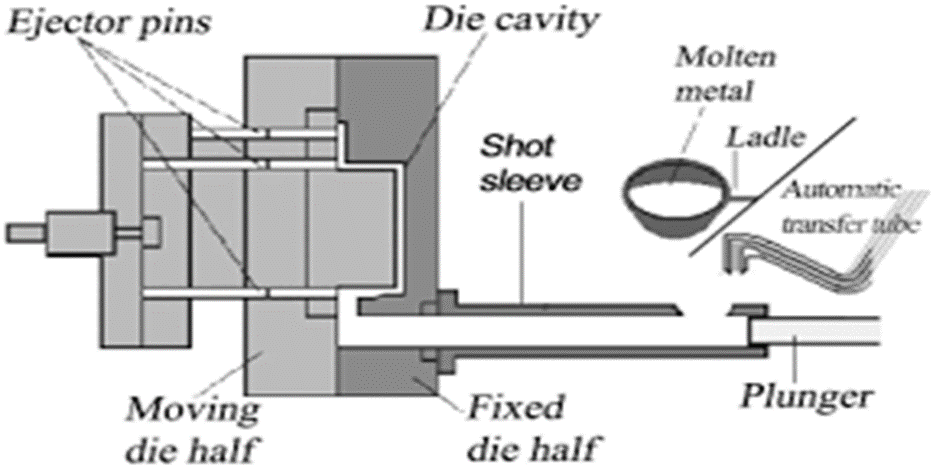

En primer lugar, se funde el metal (normalmente aluminio, zinc o magnesio) y se introduce a alta presión en la matriz. La calidad del producto final depende de la precisión del utillaje, y por eso el utillaje de fundición a presión es vital para la fabricación industrial.

Componentes de las herramientas de fundición a presión

El proceso de fundición a presión es un proceso de fabricación de precisión que depende en gran medida del conjunto de herramientas necesarias para producir piezas metálicas de alta calidad. La combinación de estas herramientas es tal que resultan precisas, duraderas y eficaces. A continuación se enumeran las herramientas más comunes utilizadas en la fundición a presión.

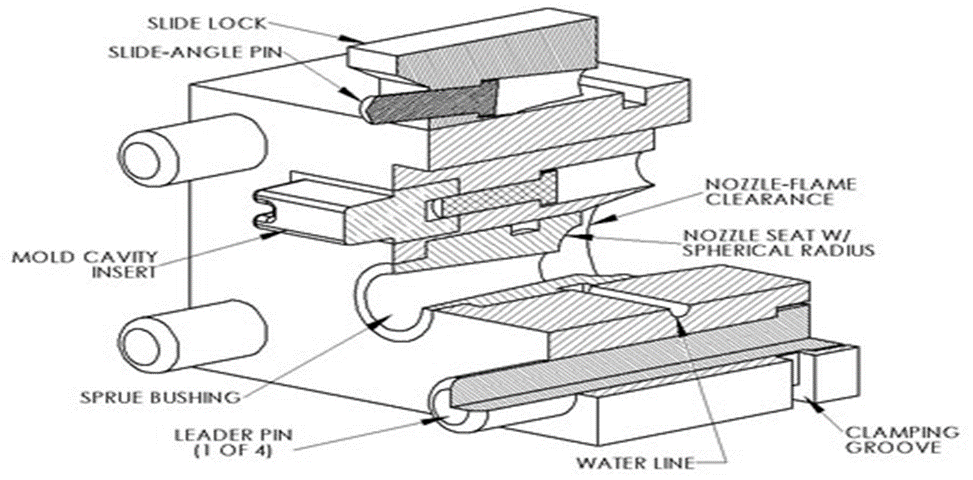

1. Matrices (moldes)

La herramienta más importante del proceso es la matriz, también llamada molde. Consta de dos mitades:

- El troquel de cubierta; permanece inmóvil y alineado con el sistema de inyección.

- Si se trata de una matriz eyectora, se mueve para liberar la colada solidificada. Para fabricar las matrices se utiliza acero templado para soportar presiones extremas y altas temperaturas. Establecen las dimensiones que se van a construir, la complejidad que tendrá el producto final y lo preciso que será.

2. Inserciones en cavidades

La forma interna de la matriz se forma mediante insertos de cavidad para crear las intrincadas. Gracias a ello, estos insertos son sustituibles, lo que facilita el cambio de la matriz para distintos componentes sin tener que fabricar una nueva herramienta.

3. Clavijas del núcleo

Para fabricar orificios internos, ranuras o rebajes intrincados, se crea una característica interna con un pasador de núcleo. Para obtener un producto acabado o de la mejor calidad posible, son necesarios.

4. Pasadores eyectores

La pieza de fundición terminada se extrae de la cavidad de la matriz sin dañarla mediante pasadores eyectores. Estos pasadores se utilizan para el sistema de expulsión, dado para una extracción suave y fácil de la pieza.

5. Canales de refrigeración

La matriz incluye canales de refrigeración que permiten regular la temperatura respectiva durante la colada. Dado que el enfriamiento uniforme evita defectos como alabeos, grietas o contracciones, también proporciona una calidad constante.

6. Respiraderos y pozos de rebose

El aire atrapado sale por los respiraderos cuando se inyecta metal fundido en la matriz y se utilizan pozos de rebose para recoger el material sobrante. El producto final no tiene huecos ni bolsas de aire, y ambas herramientas contribuyen a ello.

7. Troqueles

Las matrices de recorte son herramientas especializadas para eliminar el material sobrante, es decir, las rebabas, de las piezas de fundición. Los bordes limpios y las dimensiones exactas del producto final están garantizados porque así lo prometen.

8. Sistemas de lubricación

La matriz se lubrica con algunos lubricantes acuosos para minimizar el desgaste, reducir la fricción y también facilitar la extracción de la pieza. La lubricación en su forma adecuada mejora la vida útil de la matriz, evita su desconexión y garantiza unas operaciones de fundición sin problemas.

9. Manguitos de disparo

Las guías del sistema de inyección son manguitos de inyección que guían el metal fundido hasta la cavidad de la matriz. Están diseñados para soportar el calor y la presión extremos, por lo que facilitan el flujo del metal.

10. Pulverizadores

Para evitar que el metal fundido se adhiera a la matriz y facilitar la extracción de las piezas, se aplican agentes desmoldeantes en la matriz mediante pulverizadores.

En otras palabras, estas herramientas trabajan conjuntamente para ofrecer piezas consistentes, de alta calidad y sin defectos, indispensables para industrias como la automovilística, la aeroespacial, la electrónica, etc.

Tipos de herramientas de fundición a presión

En el utillaje de fundición a presión, no hay una talla única. En función de los requisitos de producción, se diseñan distintos tipos de utillaje.

Utillaje de una sola cavidad: Este tipo de utillaje produce una pieza por ciclo. Se adapta a un sistema de producción de bajo volumen o de creación de prototipos.

Herramientas multicavidad: El utillaje multicavidad permite la producción simultánea de varias piezas idénticas, lo que mejora la eficacia de la producción. Su uso es muy común en la fabricación de grandes volúmenes.

Herramientas familiares: El método de utillaje completo es innovador, produce muchas piezas diferentes en un solo ciclo. Resulta especialmente adecuado cuando se ensamblan componentes que se van a fabricar juntos.

Matricería unitaria: Las matrices modulares pueden sustituir tipos de insertos o partes de las matrices sin necesidad de volver a dibujar toda la matriz. Esto reduce los costes y los tiempos de inactividad.

Troqueles: Se utilizan para eliminar el exceso de material (rebaba) de la pieza acabada, asegurándose de que ésta cumple las especificaciones exactas.

Ventajas de las herramientas de fundición inyectada

Hoy en día, el utillaje de fundición a presión es indispensable por sus numerosas ventajas:

Precisión y exactitud: La alta precisión dimensional se consigue, por supuesto, con la fundición a presión, la producción de piezas con tolerancias relativamente estrechas y los diseños intrincados.

Durabilidad: Estas herramientas son de acero duro y resisten bien los rigores de la fundición a alta presión y el uso intensivo.

Eficiencia: El proceso permite fabricar piezas idénticas de forma rápida y económica, sin muchos desechos, por lo que resulta económico para la producción a gran escala.

Flexibilidad de diseño: Con el utillaje de fundición a presión, hay formas complejas, paredes finas y detalles intrincados que no son posibles con otros métodos de fabricación.

Ahorro de material: El utillaje es inigualable, lo que permite reducir al mínimo los residuos y los desechos, lo que hace que el proceso de fabricación sea más sostenible.

Acabado superficial: Lo más habitual es que las piezas fundidas a presión tengan superficies relativamente lisas que necesitan poco o ningún tratamiento posterior y ahorran tiempo y esfuerzo.

Desafíos en el moldeado a presión

Los retos que plantea el utillaje de fundición a presión son muchos, aunque tiene sus ventajas:

1. Costes iniciales elevados

La fabricación y el diseño de las matrices pueden ser costosos (aunque eso puede depender de la escala), y se requiere una gran inversión de capital para las matrices de los fabricantes a pequeña escala.

2. Requisitos de mantenimiento

El mantenimiento del utillaje y para preservar la calidad del producto es necesario con regularidad. La falta de mantenimiento provocará defectos y retrasos en la producción.

3. Limitaciones de diseño

El diseño de emergencia es importante, incluso crítico, en algunos casos. Los diseños extremadamente intrincados también pueden requerir técnicas avanzadas o procesos de varios pasos, que aumentan la complejidad de los costes de producción.

4. Fatiga térmica

Las altas temperaturas repetidas pueden desgastar la matriz y una matriz desgastada desarrollará grietas o se deformará con el tiempo.

Factores a tener en cuenta en el diseño de moldes de fundición a presión

A continuación se ofrece información específica sobre la planificación detallada y la consideración de los factores que intervienen en la creación de utillajes de fundición a presión eficaces y fiables.

1. Selección de materiales

El diseño de las herramientas se basa en la elección del metal. Los más comunes son el aluminio, el zinc y el magnesio, con propiedades de ligereza, solidez y resistencia a la corrosión.

2. Gestión térmica

Por otro lado, es necesario disponer de sistemas de refrigeración adecuados para evitar el sobrecalentamiento, que podría provocar defectos en la fundición.

3. Longevidad de la herramienta

Elegir materiales de mejor calidad al crear el troquel alargará su vida útil y reducirá la frecuencia de sustitución.

4. Eficiencia de costes

Los costes iniciales de utillaje son elevados, pero, sin embargo, son muy bajos por unidad para las producciones de gran volumen.

5. Complejidad del producto

Cuanto más complejo sea el diseño de la pieza, más complejo será el utillaje. Una segunda repercusión puede ser el plazo de entrega y el coste.

Aplicaciones de las herramientas de fundición a presión

Sin embargo, el utillaje de fundición a presión es una práctica fundamental para la producción de piezas metálicas complejas y de alta calidad en muchas industrias. Es indispensable para una gran variedad de aplicaciones por su capacidad para producir piezas duraderas, ligeras y precisas. Algunas de las principales industrias que hacen un uso extensivo del utillaje de fundición a presión son las siguientes:

1. Automoción

En el sector de la automoción, el utillaje de fundición a presión es muy importante. Se utilizan componentes de fundición a presión, como bloques de motor, cajas de transmisión, soportes, componentes de dirección, etc., que tienen que fundirse según normas muy estrictas de precisión, dureza y resistencia. Por supuesto, el proceso también es útil para producir piezas ligeras, importantes para aumentar la eficiencia del combustible en los vehículos modernos.

2. Electrónica de consumo

En la fabricación de componentes electrónicos, la fundición a presión se utiliza mucho para producir los marcos de los smartphones, las carcasas de los portátiles, los conectores y los disipadores de calor. La capacidad del proceso para fabricar diseños intrincados y piezas ligeras y resistentes también beneficia a estas piezas.

3. Aeroespacial

Existen aplicaciones para el utillaje de fundición a presión en el sector aeroespacial, donde se utilizan componentes como carcasas, soportes y piezas estructurales para fabricar componentes ligeros pero robustos. Para esta moderna industria, estos componentes deben cumplir estrictos requisitos de rendimiento y seguridad, y aquí es donde la fundición a presión da lo que necesita.

4. Equipamiento industrial

Suministramos bombas, engranajes, válvulas y carcasas de fundición a presión para piezas de maquinaria industrial. La fundición a presión garantiza que estos componentes cumplan estrictas normas de funcionamiento.

5. Dispositivos médicos

En el campo de la medicina, la fundición a presión es muy importante para fabricar piezas fiables y precisas para dispositivos como los de diagnóstico por imagen, los de diagnóstico y los quirúrgicos. Es de suma importancia que estos dispositivos puedan fabricarse con tolerancias estrechas, ya que son muy importantes para la seguridad y la eficacia de la propia pieza.

6. Energía renovable

A medida que se expanden las energías renovables, el utillaje de fundición a presión se convierte en un método de creación de componentes para turbinas eólicas, soportes de paneles solares o vehículos eléctricos para lograr tanto durabilidad como eficiencia.

Las herramientas de fundición a presión contribuyen a la innovación y la producción en diversos sectores, como muestran estas aplicaciones.

Innovaciones en matricería

Los avances tecnológicos están transformando el utillaje de fundición a presión: el proceso es cada vez más posible, eficiente y preciso. Esto ha transformado la industria al reducir los residuos, mejorar la calidad y prolongar la vida útil del utillaje. A CONTINUACIÓN SE DESCRIBEN ALGUNOS DE LOS AVANCES MÁS NOTABLES:

Fabricación aditiva: El utillaje de fundición a presión tiene mucho que ver con la fabricación aditiva, o impresión 3D. Los directorios se están utilizando para construir prototipos de utillaje que los fabricantes utilizan para probar y perfeccionar diseños rápidamente y a bajo coste. Acelera el ciclo de desarrollo y reduce el riesgo de errores que se producen en la gran producción. La impresión 3D también permite fabricar geometrías tan complejas que no pueden realizarse con las técnicas de fabricación tradicionales.

Revestimientos avanzados: Fundición inyectada Las herramientas de fundición se someten a recubrimientos superficiales, por ejemplo, deposición física de vapor (PVD) y nitruración, debido a la necesidad de mejorar la resistencia al desgaste, la estabilidad térmica y la dureza superficial de los productos de fundición a presión. La adición de estos revestimientos ayuda a proteger las matrices de las duras condiciones de la fundición a alta presión, por lo que se prolonga la vida útil de cada matriz y se reducen los costes de mantenimiento. Los revestimientos también mejoran la calidad del producto final al reducir la fricción y evitar que el metal fundido se adhiera a la matriz.

Software de simulación: Los ingenieros utilizan herramientas avanzadas de simulación para diseñar las matrices de forma óptima antes de iniciar la producción. El resultado son estas herramientas que simulan el flujo del metal fundido, las velocidades de enfriamiento y los posibles defectos para que los fabricantes puedan encontrar y corregir los defectos antes de que se produzcan durante la fase de diseño. Esto se consigue: Se reduce el ensayo-error, se acortan los plazos de entrega y el éxito en la producción es, de hecho, mayor.

Sistemas automatizados: El proceso de fundición a presión está experimentando un cambio provocado por la automatización y la mejora de la eficacia y la coherencia. A medida que se inyecta el metal fundido, se manipulan las piezas y se inspeccionan los componentes acabados, se están utilizando sistemas robotizados. Los sistemas automatizados eliminan el error humano, proporcionan una mayor velocidad de producción y producen todos los lotes con una calidad uniforme.

Supervisión inteligente e integración de IoT: La integración de la tecnología del Internet de las Cosas (IoT) permitirá supervisar en tiempo real las herramientas de fundición a presión. Los sensores de temperatura, presión y desgaste integrados en las herramientas introducen los datos en el mantenimiento predictivo y aumentan la eficiencia general del mantenimiento.

Ayudan a que la industria de la fundición a presión sea cada vez más precisa, sostenible y flexible, una industria que no se puede ignorar durante mucho tiempo.

Tendencias futuras en matricería

El utillaje de fundición a presión está cambiando para satisfacer la demanda de nuevos productos más ligeros, resistentes y sostenibles a medida que las industrias se vuelven más competitivas. Algunas tendencias futuras son:

1. Enfoque de sostenibilidad

Se fomenta la adopción de prácticas respetuosas con el medio ambiente mediante esfuerzos para reducir los residuos y el consumo de energía en la fundición a presión.

2. Materiales ligeros

El magnesio y otras aleaciones ligeras se utilizan cada vez más en la industria automovilística y aeroespacial.

3. Tecnología Digital Twin

La monitorización en tiempo real y el mantenimiento predictivo pueden lograrse mediante gemelos digitales de los sistemas de utillaje, y un mayor aumento de la eficiencia de los sistemas de utillaje y una disminución del tiempo de inactividad.

Conclusión

En el entorno de fabricación moderno, utillaje de fundición a presión es una pieza imprescindible que se utiliza para la producción de piezas metálicas de alta calidad con precisión y consistencia. Pero se trata de una cadena de cosas muy compleja que utiliza moldes, insertos de cavidades, pasadores de núcleo y sistemas de expulsión, todo ello combinado para producir piezas con tolerancias muy ajustadas y geometrías complejas. Se utiliza mucho en las industrias del automóvil, aeroespacial y electrónica porque permite fabricar componentes duraderos y ligeros. Los utillajes de fundición a presión de alta calidad fabricados con el material de acero endurecido mencionado anteriormente permiten obtener un buen rendimiento duradero a temperaturas y presiones extremas. Las herramientas de insertos reemplazables, los sistemas de refrigeración avanzados, los revestimientos de PVD, así como las innovaciones que aportan lo anterior han mejorado la eficacia de los utillajes al tiempo que minimizan los residuos y aumentan su durabilidad. Aunque requiere una gran inversión inicial en utillaje, permite ciclos de producción más rápidos, menos defectos y un menor coste de fabricación en grandes volúmenes.

Aunque el utillaje de fundición a presión no es para los débiles de corazón, sigue siendo una parte integral de la fabricación de precisión, que lleva asociados un mantenimiento y unos costes elevados. Gracias a la creciente presencia de la tecnología, los prototipos impresos en 3D y los sistemas de gemelos digitales sin duda harán que el proceso sea aún más eficiente y flexible. En pocas palabras, el utillaje de fundición a presión es fundamental para construir componentes duraderos y elaborados que mantengan a las industrias a la altura de los requisitos actuales de fabricación con precisión y rapidez.

Preguntas frecuentes: Acerca de las herramientas de fundición a presión

1. ¿Qué es el utillaje de fundición a presión?

El proceso de fundición a presión incluye herramientas especializadas que se denominan matrices, el molde (troqueles) , y diversos insertos de cavidad, pasadores de núcleo y sistemas de expulsión para dar forma al metal fundido en los componentes deseados; se denomina utillaje de fundición a presión a estas herramientas especializadas. Son una parte crucial para obtener resultados de alta calidad y uniformes en la fabricación.

2. ¿Qué aceros se utilizan en el utillaje de fundición a presión?

Dado que el utillaje de fundición a presión se somete a presiones tan altas y a temperaturas tan extremas, suele fabricarse con acero endurecido, como el acero para herramientas H13, 8407, H13, DIN 1.2344, etc. Generalmente, se añaden PVD y nitruración a los recubrimientos superficiales para aumentar la durabilidad y la resistencia al desgaste.

3. ¿Cuál es el coste del utillaje de fundición a presión?

El coste del utillaje depende de varios aspectos del diseño, el tamaño de la matriz y el material utilizado. El coste por pieza es drásticamente inferior, pero la inversión inicial es elevada en el primer caso de fabricación (por ejemplo, de miles a decenas de miles de dólares).

4. ¿Cuál es la vida útil de las herramientas de fundición a presión?

La vida útil de las herramientas de fundición a presión depende en gran medida de factores como el material de fundición, los procedimientos de mantenimiento y el proceso de fundición. Los utillajes de alta calidad fabricados con acero endurecido soportarán cientos de miles de ciclos si se cuidan y mantienen adecuadamente.