Vzhledem k tomu, že moderní výrobní svět je obklopen tlakovými odlitky, není divu, že se tlakové odlitky staly rozhodujícím krokem při výrobě přesných a spolehlivých kovových součástí. Ať už se jedná o automobilové díly nebo spotřební elektroniku, cílem je, aby výrobky splňovaly nejvyšší standardy kvality, pokud jde o odolnost, funkčnost a vzhled. Právě tento komplexní průvodce všemi částmi tlakového lití nástrojů od typů přes jeho výhody a nevýhody až po aplikace vám bude velmi užitečný, pokud se plně věnujete výrobě.

Přestože náklady na výrobu dílů z tlakových odlitků jsou zpočátku vyšší, na druhou stranu se snižuje plýtvání materiálem, zkracuje se doba výrobního cyklu a je možné vytvářet složité konstrukce s velmi malým množstvím následného zpracování, pokud vůbec nějaké. Účinnost a trvanlivost zvýšil nejen pokrok v chladicích systémech a účinnější náhradní díly, jako jsou náhradní vložky, povrchové úpravy a podobně, ale pomohly také méně opotřebované mřížky a lepší proplachování elektrického systému.

Co je tlakové lití?

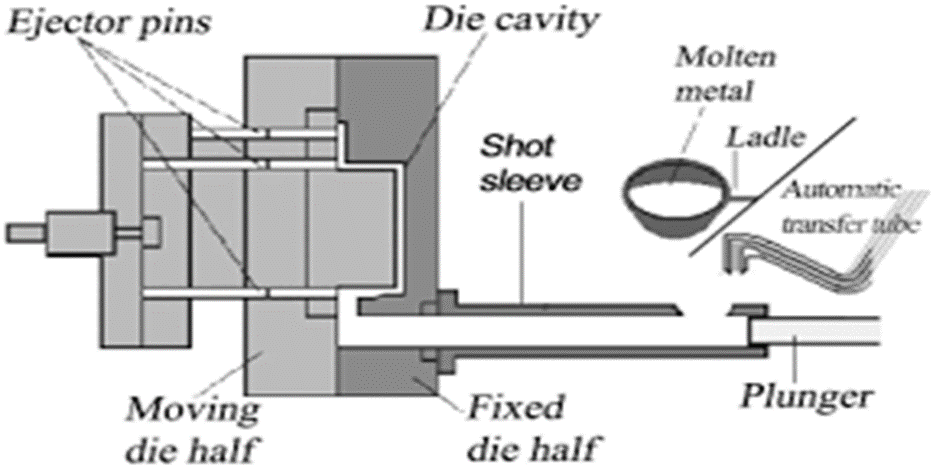

Nástroje pro tlakové lití jsou nástroje a postupy pro tlakové lití. Tyto zápustky (formy) také tvarují roztavený kov do složitých a přesných součástí pod vysokým tlakem. Konstrukce pokročilých nástrojů pro tlakové lití vyžaduje materiály a pečlivou konstrukční praxi, jakož i pokročilé inženýrské dovednosti, které usnadňují výrobu konzistentně vyráběných dílů bez vad.

Nejprve se roztaví kov (obvykle hliník, zinek nebo hořčík) a pod vysokým tlakem se vloží do lisu. Kvalita konečného výrobku závisí na přesnosti nástrojů, a proto je tlakové lití pro průmyslovou výrobu nezbytné.

Součásti nástrojů pro tlakové lití

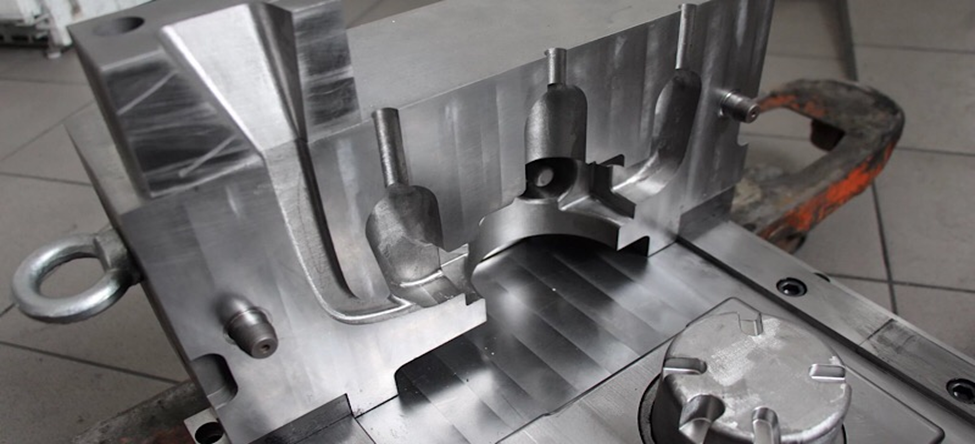

Proces tlakového lití je přesný výrobní proces, který je velmi závislý na řadě nástrojů potřebných k výrobě vysoce kvalitních kovových dílů. Kombinace těchto nástrojů je taková, že jsou přesné, odolné a účinné. Níže jsou uvedeny nejběžnější nástroje používané při tlakovém lití.

1. Lisovací formy

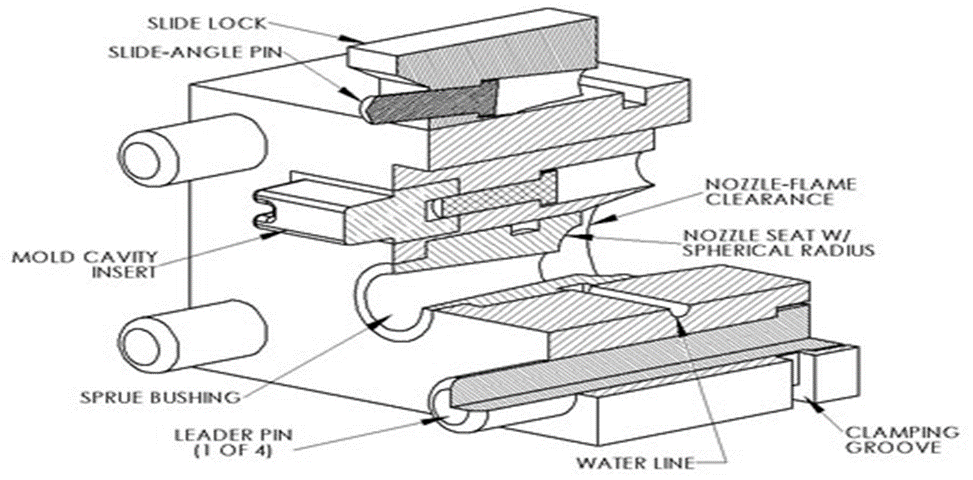

Nejdůležitějším nástrojem v procesu je lisovací forma, nazývaná také forma. Skládá se ze dvou polovin:

- Krycí matrice zůstává nehybná a zarovnaná se vstřikovacím systémem.

- Pokud se jedná o vyhazovač, pohybuje se, aby uvolnil ztuhlý odlitek. K výrobě zápustek se používá kalená ocel, která odolává extrémním tlakům a vysokým teplotám. Stanovují, jaké rozměry se budou vyrábět, jakou složitost bude mít výsledný výrobek a jak bude přesný.

2. Vložky do dutin

Vnitřní tvar matrice je tvořen dutinovými vložkami, které vytvářejí složité tvary. Díky tomu jsou tyto vložky vyměnitelné, což usnadňuje výměnu matrice pro různé součásti, aniž by bylo nutné vyrábět nový nástroj.

3. Vývody jádra

Pro výrobu vnitřních otvorů, drážek nebo složitých vybrání se vnitřní prvek vytváří pomocí jádrového kolíku. Aby byl hotový výrobek nebo produkt co nejkvalitnější, jsou nezbytné.

4. Vyhazovací kolíky

Hotový odlitek se z dutiny formy vyjme bez poškození pomocí vyhazovacích kolíků. Tyto kolíky se používají pro vyhazovací systém, který zajišťuje hladké a snadné vyjmutí dílu.

5. Chladicí kanály

Zápustka obsahuje chladicí kanály, které umožňují regulovat příslušnou teplotu během lití. Protože rovnoměrné chlazení zabraňuje vzniku vad, jako je deformace, praskání nebo smršťování, zajišťuje také stálou kvalitu.

6. Odvzdušňovací a přepadové jímky

Při vstřikování roztaveného kovu do formy se z otvorů uvolňuje zachycený vzduch a k zachycení přebytečného materiálu se používají přepadové jamky. Konečný výrobek je bez dutin nebo vzduchových kapes a oba nástroje k tomu přispívají.

7. Trimovací nástroje

Ořezávací nástroje jsou specializované nástroje pro odstraňování přebytečného materiálu, např. otřepů z odlitků. Zajišťují čisté hrany a přesné rozměry konečného výrobku, protože to slibují.

8. Mazací systémy

Lis se maže některými vodními mazivy, aby se minimalizovalo opotřebení, snížilo tření a usnadnilo vyjmutí dílu. Mazání ve správné formě zvyšuje životnost zápustky, zabraňuje jejímu vypínání a zajišťuje hladký průběh odlévání.

9. Rukávy na broky

Vodítkem vstřikovacího systému jsou vstřikovací pouzdra, která vedou roztavený kov do dutiny matrice. Díky tomu, že jsou navrženy tak, aby zvládaly extrémní teplo a tlak, pracují na plynulém toku kovu.

10. Postřikovače

Pomocí rozprašovačů se na zápustku nanášejí uvolňovací prostředky, které zabraňují přilnutí roztaveného kovu k zápustce a usnadňují vyjmutí dílu.

Tyto nástroje spolupracují tak, aby dodávaly konzistentní díly vysoké kvality a bez vad, což je nepostradatelné pro průmyslová odvětví, jako je automobilový, letecký a kosmický průmysl, elektronika atd.

Typy nástrojů pro tlakové lití

Z nástrojů pro tlakové lití neexistuje nic, co by bylo univerzální. V závislosti na výrobních požadavcích se navrhují různé typy nástrojů.

Nástroje s jednou dutinou: Tento typ nástroje vyrábí jeden díl na cyklus. Hodí se pro malosériovou výrobu nebo výrobu prototypů.

Nástroje s více dutinami: Nástroje s více dutinami umožňují současnou výrobu více stejných dílů, což zvyšuje efektivitu výroby. Pro velkosériovou výrobu se používá velmi často.

Rodinné nářadí: Celá metoda obrábění je inovativní, vyrábí mnoho různých dílů v jednom cyklu. Je vhodná zejména při montáži součástí, které se mají vyrábět společně.

Jednotkové lisovací nástroje: Modulární jednotkové matrice mohou nahrazovat typy vložek nebo jejich části, aniž by bylo nutné překreslovat celou matrici. To snižuje náklady a prostoje.

Trim Dies: Slouží k odstranění přebytečného materiálu (otřepů) z hotového dílu a zajišťují, aby hotový díl přesně odpovídal specifikacím.

Výhody tlakově litých nástrojů

V dnešní době je tlakové lití nástrojů nepostradatelné díky mnoha výhodám:

Přesnost a preciznost: Vysoké rozměrové přesnosti se samozřejmě dosahuje při tlakovém lití, výrobě dílů s poměrně úzkými tolerancemi a složitých konstrukcích.

Odolnost: Tyto nástroje jsou vyrobeny z tvrdé oceli a dobře odolávají náročnému lití pod vysokým tlakem a zvýšenému používání.

Efektivita: Tento proces umožňuje rychlou a hospodárnou výrobu stejných dílů bez velkého množství odpadu, a je tak ekonomický pro velkosériovou výrobu.

Flexibilita designu: Při tlakovém lití lze vytvářet složité tvary, tenké stěny a složité detaily, které nejsou možné při jiných výrobních metodách.

Úspora materiálu: Nástroje jsou bezkonkurenční a umožňují minimální množství odpadu a zmetků, což přispívá k udržitelnějšímu výrobnímu procesu.

Povrchová úprava: Nejčastěji mají tlakově lité díly relativně hladké povrchy, které nepotřebují žádné nebo jen malé dodatečné zpracování a šetří čas.

Výzvy v oblasti tlakového lití

Problémů s tlakově litými nástroji je mnoho, ačkoli tlakově lité nástroje mají své výhody:

1. Vysoké počáteční náklady

Výroba a konstrukce matric může být nákladná (i když to může záviset na rozsahu) a pro malé výrobce jsou nutné velké kapitálové investice do matric.

2. Požadavky na údržbu

Pro nástroje a zachování kvality výrobku je nutná pravidelná údržba. Nedodržení údržby způsobí vady a zpoždění výroby.

3. Konstrukční omezení

Nouzové řešení je důležité, v některých případech dokonce kritické. Extrémně složité návrhy mohou také vyžadovat pokročilé techniky nebo vícestupňové procesy, které zvyšují složitost výrobních nákladů.

4. Tepelná únava

Opakované vysoké teploty mohou způsobit opotřebení matrice a opotřebovaná matrice se časem deformuje nebo praská.

Faktory, které je třeba vzít v úvahu při návrhu nástrojů pro tlakové lití

Následující text je specifický tím, že poskytuje podrobné plánování a zohlednění faktorů, které se podílejí na vytváření účinných a spolehlivých nástrojů pro tlakové lití.

1. Výběr materiálu

Konstrukce nástrojů je založena na výběru kovu. Běžně se používá hliník, zinek a hořčík, které mají vlastnosti jako lehkost, pevnost a odolnost proti korozi.

2. Tepelné řízení

Na druhou stranu je nutné zajistit správný chladicí systém, aby se zabránilo přehřátí, které by mohlo vést k vadám odlitku.

3. Životnost nástroje

Výběr kvalitnějších materiálů při výrobě matrice prodlouží její životnost a sníží četnost výměny.

4. Efektivita nákladů

Počáteční náklady na nástroje jsou vysoké, ale v přepočtu na jednotku jsou u velkosériové výroby velmi nízké.

5. Složitost produktu

Čím složitější je konstrukce dílu, tím složitější jsou nástroje. Druhý dopad může mít na dobu přípravy a náklady.

Použití nástrojů pro tlakové lití

Tlakové lití je však v mnoha průmyslových odvětvích důležitým postupem při výrobě složitých a vysoce kvalitních kovových dílů. Je nepostradatelné pro širokou škálu aplikací díky své schopnosti vyrábět odolné, lehké a přesné díly. Některá z hlavních průmyslových odvětví, která tlakové lití nástrojů hojně využívají, jsou tato:

1. Automobilový průmysl

V automobilovém průmyslu jsou nástroje pro tlakové lití velmi důležité. Používají se tlakově lité součásti, jako jsou bloky motorů, skříně převodovek, držáky, součásti řízení atd., které musí být odlity podle velmi přísných norem přesnosti, houževnatosti a pevnosti. Tento proces je samozřejmě užitečný také pro výrobu lehkých dílů, které jsou důležité pro další úsporu paliva v moderních vozidlech.

2. Spotřební elektronika

Ve výrobě elektroniky se tlakové lití hojně využívá k výrobě rámů pro chytré telefony, krytů notebooků, konektorů a chladičů. Výhodou tohoto procesu je také schopnost vyrábět složité konstrukce, protože díly jsou zároveň lehké a pevné.

3. Letectví a kosmonautika

Tlakové odlitky nacházejí uplatnění v leteckém průmyslu, kde se používají součásti, jako jsou skříně, držáky a konstrukční díly, pro výrobu lehkých, ale robustních součástí. Pro tento moderní průmysl musí tyto komponenty splňovat přísné výkonnostní a bezpečnostní požadavky, a právě zde poskytuje tlakové lití to, co potřebuje.

4. Průmyslová zařízení

Dodáváme tlakově litá čerpadla, převodovky, ventily a pouzdra pro díly průmyslových strojů. Tlakové lití zaručuje, že tyto komponenty splňují přísné provozní normy.

5. Zdravotnické prostředky

Ve zdravotnictví jsou tlakové odlitky velmi důležité pro výrobu spolehlivých a přesných dílů pro přístroje, jako jsou zobrazovací zařízení, diagnostické nástroje a chirurgické nástroje. Je nanejvýš důležité, aby tato zařízení mohla být vyrobena v těsných tolerancích, protože jsou velmi důležité pro bezpečnost a účinnost samotného dílu.

6. Obnovitelná energie

S rozšiřováním obnovitelných zdrojů energie se tlakové lití stává metodou výroby komponentů pro větrné turbíny, držáky solárních panelů nebo elektrická vozidla, aby se dosáhlo odolnosti i účinnosti.

Nástroje pro tlakové lití podporují inovace a výrobu v několika různých odvětvích, jak ukazují tyto aplikace.

Inovace v oblasti tlakového lití

Technologický pokrok proměňuje tlakové lití: proces se stává více možným, efektivním a přesným. To mění průmysl tím, že se snižuje množství odpadu, zlepšuje kvalita a prodlužuje životnost nástrojů. O NĚKTERÝCH VÝZNAMNÝCH POKROCÍCH SE PÍŠE NÍŽE:

Aditivní výroba: Tlakové lití má díky aditivní výrobě neboli 3D tisku mnoho společného. Direktory se používají k výrobě prototypových nástrojů, které výrobci používají k rychlému a levnému testování a zdokonalování návrhů. Zrychluje se tím vývojový cyklus a snižuje se riziko chyb, ke kterým dochází ve velké výrobě. 3D tisk také umožňuje vyrábět tak složité geometrie, které nelze vyrobit tradičními výrobními technikami.

Pokročilé nátěry: Tlakový odlitek Nástroje se povrchově upravují, např. fyzikálním napařováním (PVD) a nitridací, protože je třeba zlepšit odolnost proti opotřebení, tepelnou stabilitu a tvrdost povrchu tlakových odlitků. Přidání těchto povlaků pomáhá chránit zápustky před drsnými podmínkami vysokotlakého lití, a tím prodlužuje životnost každé zápustky a snižuje náklady na údržbu. Povlaky také zlepšují kvalitu konečného výrobku tím, že snižují tření a zabraňují ulpívání roztaveného kovu na kokilách.

Simulační software: Inženýři používají pokročilé simulační nástroje k optimálnímu návrhu matrice ještě před zahájením výroby. Výsledkem jsou tyto nástroje, které simulují tok roztaveného kovu, rychlost chlazení a možné vady, takže výrobci mohou najít a opravit vady dříve, než se objeví ve fázi návrhu. Toho se dosáhne: Snižuje se počet pokusů a omylů, zkracuje se doba realizace a úspěšnost výroby je ve skutečnosti vyšší.

Automatizované systémy: Proces tlakového lití prochází změnou, kterou přináší automatizace a vyšší efektivita a konzistence. Při vstřikování roztaveného kovu, manipulaci s díly a kontrole hotových součástí se používají robotické systémy. Automatizované systémy eliminují lidské chyby, zajišťují vyšší rychlost výroby a produkují všechny šarže s jednotnou kvalitou.

Inteligentní monitorování a integrace IoT: Integrace technologie internetu věcí (IoT) umožní sledování nástrojů pro tlakové lití v reálném čase. Senzory teploty, tlaku a opotřebení zabudované v nástrojích poskytují data pro prediktivní údržbu a zvyšují celkovou efektivitu údržby.

Pomáhají průmyslu tlakového lití, který se stává stále přesnějším, udržitelnějším a flexibilnějším, což je odvětví, které nelze dlouho ignorovat.

Budoucí trendy v oblasti tlakového lití

Tlakové odlitky se mění, aby splňovaly požadavky na nové lehčí, pevnější a udržitelnější výrobky, protože průmysl se stává konkurenceschopnějším. Některé budoucí trendy zahrnují:

1. Zaměření na udržitelnost

Zavádění ekologických postupů je podporováno snahou o snížení množství odpadu a spotřeby energie při tlakovém lití.

2. Lehké materiály

Hořčík a další lehké slitiny se stále více používají v automobilovém a leteckém průmyslu.

3. Technologie digitálního dvojčete

Prostřednictvím digitálních dvojčat nástrojových systémů lze dosáhnout monitorování v reálném čase a prediktivní údržby, a tím i dalšího zvýšení účinnosti nástrojových systémů a snížení prostojů.

Závěr

V moderním výrobním prostředí, tlakově lité nástroje je nezbytnou součástí, která se používá pro výrobu vysoce kvalitních kovových dílů s přesností a konzistencí. Jedná se však o velmi složitý řetězec věcí využívající formy, dutinové vložky, jádrové čepy a vyhazovací systémy, které dohromady vytvářejí díly s velmi přísnými tolerancemi a složitou geometrií. Je široce používán v automobilovém, leteckém a elektronickém průmyslu, protože umožňuje výrobu odolných a lehkých součástí. Vyspělé, vysoce kvalitní nástroje pro tlakové lití vyrobené z již zmíněného kaleného ocelového materiálu znamenají, že můžete získat dobré dlouhodobé vlastnosti při extrémních teplotách a tlacích. Nástroje z vyměnitelných destiček, pokročilé chladicí systémy, PVD povlaky, stejně jako inovace, které přinášejí výše uvedené, zlepšily efektivitu nástrojů a zároveň minimalizovaly odpad a zvýšily jejich životnost. To sice vyžaduje velké počáteční investice do nástrojů, ale umožňuje to rychlejší výrobní cykly, méně vad a nižší náklady na výrobu ve velkých objemech.

Přestože tlakové lití není pro slabé povahy, je stále nedílnou součástí přesné výroby, s níž je spojena údržba a vysoké náklady. Díky stále většímu zastoupení technologií, 3D tištěných prototypů a systémů digitálních dvojčat, bude tento proces jistě ještě efektivnější a flexibilnější. Stručně řečeno, nástroje pro tlakové lití mají zásadní význam pro výrobu odolných a propracovaných součástí, aby průmyslová odvětví udržela krok se současnými požadavky na výrobu s přesností a rychlostí.

Často kladené otázky: O nástrojích pro tlakové lití

1. Co je tlakové lití?

Proces tlakového lití zahrnuje specializované nástroje, které se nazývají lisovací formy, formy (matrice) , a různé vložky do dutin, jádrové čepy a vyhazovací systémy, které slouží k vytvarování roztaveného kovu do požadovaných součástí; jako nástroje pro tlakové lití se označují tyto specializované nástroje. Jsou důležitou součástí vytváření vysoce kvalitních a konzistentních výsledků ve výrobě.

2. Jaké oceli se používají v nástrojích pro tlakové lití?

Vzhledem k tomu, že nástroje pro tlakové lití jsou vystaveny tak vysokým tlakům a extrémním teplotám, jsou obvykle vyrobeny z kalené oceli, jako je nástrojová ocel H13, 8407, H13, DIN 1.2344 atd. Obecně se k povrchovým povlakům přidává PVD a nitridace, aby se zvýšila trvanlivost a odolnost proti opotřebení.

3. Jaké jsou náklady na tlakové odlitky?

Náklady na nástroje závisí na několika aspektech konstrukce, velikosti matrice a použitém materiálu. Náklady na jeden díl jsou výrazně nižší, ale počáteční investice jsou v prvním případě výroby vysoké (například tisíce až desetitisíce dolarů).

4. Jak dlouhá je životnost tlakově litých nástrojů?

Životnost tlakově litých nástrojů je do značné míry dána faktory, jako je materiál odlitku, postupy údržby a proces odlévání. Vysoce kvalitní nástroje vyrobené z kalené oceli vydrží stovky tisíc cyklů, pokud je o ně řádně pečováno a jsou udržovány.