Dlaczego naczynia do pieczenia z odlewanego aluminium nagrzewają się lepiej i działają dłużej?

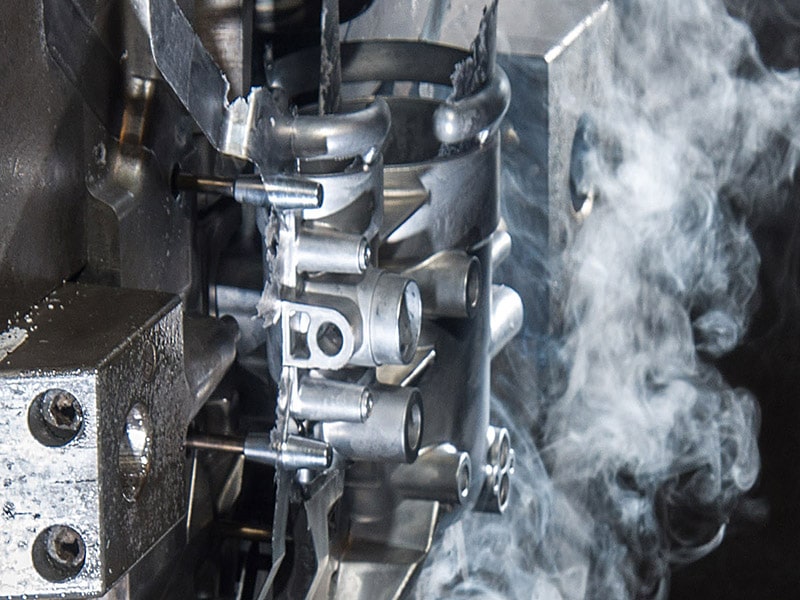

odlew aluminiowyDue to the features of lightweight, strength, and dense heat distribution, cast aluminum bakeware has been getting popular among bakers, especially with those who want first-rate and durable products. Cast aluminum is the right balance of performance and effortless use, unlike other traditional bakeware materials such as cast iron and stainless steel. It is cast in molten aluminum molds and comes out as one strong, durable and convenient to use even to an amateur baker. Cast aluminum has excellent heat conductivity, which guarantees even cooking of edibles, especially baked goods, to prevent overcooking and non-uniform browning. The great one among the benefits of cast aluminum bakeware is the consistency of temperature, which is the key element of impeccable baking. It heats faster than others; therefore, it is available sooner, and its light weight makes it easier to handle around the kitchen. Most pieces of aluminum bakeware that are cast also possess a non-stick coating, which makes the release of food even easier and the after-baking clean up much easier. Cast aluminum bakeware also provides greater durability and strength with resistance to warping as compared to glass and stainless steel. Although cast iron is unparalleled in heat retention, cast aluminum has close to the same amount of heat distribution but with less weight. Cast Aluminum bakeware has been of great favourite among professional bakers, and also among people cooking at home, all because of the desire to have effective and durable baking tools. What is cast aluminum bakeware? Based on the bakeware molding method, casting aluminum, this is produced through the use of molten aluminum poured into already prepared molds to produce baking trays, cake moulds, pie dishes and various other cooking necessities. The process makes the bakeware strong but light in weight, such that there is efficient handling of the bakeware during baking and during serving. Among the best features of the so-called cast aluminum bakeware is its even heat-conducting properties. This implies that baked products like cakes, cookies and breads are well-cooked with no hot areas or burned sides. There are additional advantages to the speed at which the metal heats and cools off, which in turn saves some time in cooking, and this is a plus to busy bakers. The material is so strong and does not rust or corrode easily, hence this would make it last longer in the kitchen. In addition, it does not involve a lot of maintenance and wear and tear as compared to some of the other materials that will wear with time, as there will be a lot of usage. Advantages of Cast aluminum Bakeware 1. Durability Bakeware is made of cast aluminum, so it lasts a long time. The aluminum is almost immune to wear and tear, i.e. it will not crack or warp with frequent usage. Your bakeware will last even if you are using it on a daily basis or irregularly. 2. Uniform Distribution of heat Among the most striking properties of the term cast aluminum bakeware is that it transfers the heat all over the surface. This reduces inconsistent baking, as the end product is regular in texture and color. It is ideal among bakers who aspire to bring consistency in performance. 3. Lightweight The cast aluminum bakeware is much lighter as compared to other bulkier materials, such as cast iron and therefore easy to handle. The heavy-duty baking trays or cake pans can be lifted, transferred, and stored very easily, and that is ideal for any baker, whether they are professional or not. 4. Non-stick Properties Also, most products of the “cast aluminum bakeware” are equipped with a non-stick coating, which makes them even more convenient to use. The presence of this feature will make it easy to cook baked goods; therefore, less oil or spray will be used. It also makes cleanup effortless since there is little residue that stays after baking. 5. Corrosion Resistance Contrary to most metals, cast aluminum bakeware does not easily rust. It does not corrode, and therefore it is the ideal material to use when one wants to use it in the long term. This aspect comes in handy particularly in areas that experience different degrees of humidity and temperature. Cast aluminum bakeware: Making Process Manufacturing of cast aluminum bakeware entails careful and very consistent production devised to maintain quality and performance. The most important ones are: 1. Die Casting Die casting will be the first stage of the process, i.e. molten aluminum will be injected into steel molds at high pressure. This technique is a way of ensuring that the bakeware is shaped and molded in a very accurate and consistent manner. The molten metal enters all the mold cavity spaces, resulting in complex shapes and minute details of the various bakeware, including cake pans, muffin trays, and loaf pans. 1. Solidification and Cooling After the molten aluminum has been injected into the mold, it is left to cool and harden. The cooling is also regulated so as to have the desired properties of the aluminum, like strength and heat resistance. As the bakeware hardens, it slowly assumes its final form, and it normally requires only a few minutes to some hours, depending on how thick and elaborate the shape is. 2. Ejection and Inspection Once the aluminum pieces have cooled completely, they are removed and the mould is opened, releasing the cast aluminum bakeware. The second procedure consists of a complete inspection of the defect, such as the presence of air bubbles and cracks, or the presence of roughness. Any bakeware that is flawed is either repaired or discarded, and only good-quality bakeware would be passed further into the production process. 3. Surface Finishing After the inspection is over, the bakeware is provided with surface finishing treatments. These may involve such things as anodizing, making the surface rougher to resist corrosion and abrasion, or coating it with non-stick material so that it is easier to release baked goods and to clean up after baking. The finishing on the