A fundição sob pressão de alta pressão (HPDC) é um dos processos de fundição de metal mais utilizados na fabricação atual. Os fabricantes escolhem o HPDC porque ele permite a produção de peças metálicas complexas que alcançam alta precisão e taxas de produção rápidas, precisão dimensional superior e acabamentos suaves. O HPDC permite que os setores automotivo e aeroespacial e a produção de componentes eletrônicos e bens de consumo fabriquem peças leves e duráveis para aplicações como motores e carcaças, elementos estruturais e conjuntos mecânicos. O processo de fabricação de fundição sob pressão enfrenta vários riscos que criam defeitos substanciais que diminuem a qualidade do produto e, ao mesmo tempo, reduzem a vida útil e comprometem o desempenho. Vários defeitos se formam a partir de um projeto de molde inadequado, fluxo turbulento de metal fundido, gases presos, taxas de resfriamento inconsistentes e estresse térmico durante o processo de produção. A tecnologia HPDC encontra sete defeitos principais, que incluem porosidade, fechamento a frio, defeitos de contração, formação de flash, defeitos de superfície, erros de execução, erosão da matriz e solda. Esses tipos de defeitos de fabricação causam a deterioração da resistência do material e, ao mesmo tempo, produzem dimensões irregulares e efeitos visuais indesejáveis que podem instigar a quebra do componente. Os fabricantes combatem os problemas de produção por meio da otimização dos parâmetros de processamento e de melhores métodos de submineração, juntamente com sistemas de temperatura controlada e procedimentos de fundição assistida a vácuo. O monitoramento em tempo real e o software de simulação são métodos avançados de controle de qualidade que aumentam a eficiência e a confiabilidade do processo de fundição sob pressão.

Este artigo fornece uma análise abrangente dos problemas de fabricação padrão durante a produção de alta pressão fundição sob pressão com explicações sobre as causas principais e estratégias de solução para reduzir esses defeitos. Somente compreendendo esses desafios e aplicando as práticas recomendadas é que os fabricantes podem melhorar a qualidade, a longevidade e, é claro, o desempenho de seus componentes fundidos sob pressão e, ao mesmo tempo, reduzir o desperdício e os custos de produção. A proficiência nesses defeitos de fabricação ajudará os engenheiros de fundição sob pressão, os gerentes de produção e os especialistas em controle de qualidade a otimizar seus processos para obter os melhores resultados de fundição sob pressão.

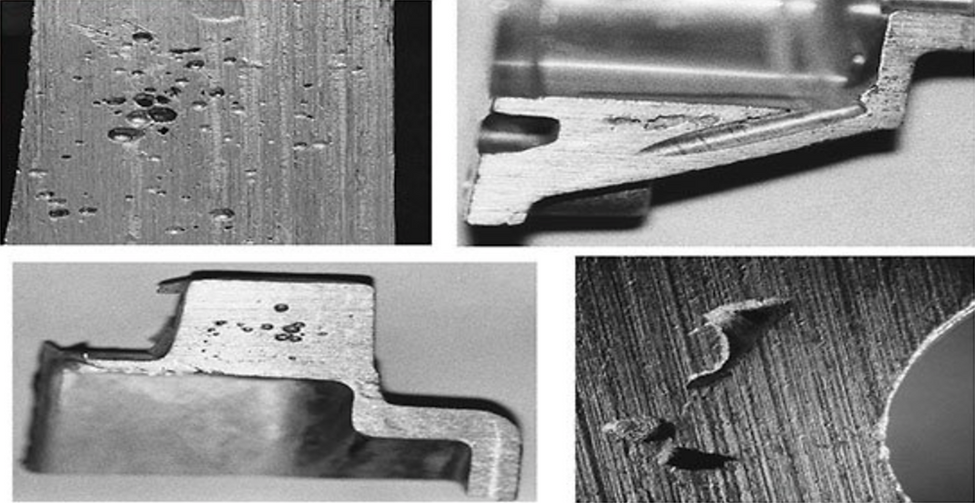

1. Porosidade

A porosidade é definida por pequenos orifícios ou inclusões de gás encontrados dentro da matriz metálica e, como resultado, afeta as propriedades mecânicas, diminuindo a resistência, inclusive permitindo a passagem de ar e gases pela estrutura, e levando a defeitos visíveis na superfície de produtos fundidos sob pressão.

Causas:

- Conteúdo gasoso que está presente nos materiais antes da fundição.

- Turbulência excessiva no fluxo de metal fundido.

- Ventilação deficiente e projeto inadequado do molde.

- Solidificação rápida que causa porosidade por contração.

- Contaminação do metal fundido.

- Pressão inadequada que não causa fluxo uniforme de metal.

Prevenção e soluções:

- Assegure-se de que a eliminação adequada de gás tenha sido obtida por meio de um projeto de portões e ventilação.

- Diminua a velocidade de injeção para aumentar a suavidade do metal que entra na cavidade.

- O problema de aprisionamento de ar deve ser resolvido pela técnica de fundição sob pressão assistida a vácuo.

- Certifique-se de que o metal fundido esteja suficientemente desgaseificado antes de ser injetado.

- Controle a taxa de resfriamento para superar o problema de rachaduras e a formação de outros defeitos de solidificação.

- Verifique e limpe as superfícies da matriz com frequência para reduzir as chances de porosidade devido a contaminantes.

2. Fechamento a frio

Um fechamento a frio é criado quando dois fluxos de metal fundido não se fundem adequadamente e formam áreas de ligação fracas ou costuras visíveis na fundição. Esse defeito não apenas diminui a resistência mecânica, mas também aumenta o risco de fratura, além de afetar negativamente a durabilidade e a aparência do componente.

Causas:

- Baixa temperatura do metal fundido.

- Ele é marcado pela baixa velocidade de injeção, que geralmente leva à solidificação prematura.

- Projeto de molde ruim com canais de fluxo insuficientes.

- Isso pode causar oxidação excessiva que forma películas de superfície que impedem a fusão adequada.

- Fluxo de metal inconsistente devido ao projeto inadequado do sistema de passagem.

Prevenção e soluções:

- Além disso, é preciso manter a temperatura ideal de derramamento do metal para garantir a fluidez adequada.

- Aumente a velocidade de injeção para concluir o enchimento e transformá-lo em uma única peça.

- Elimine barreiras de fluxo desnecessárias no projeto do molde para que o metal possa se mover sem dificuldade.

- Detecção e resolução de problemas de fluxo antes da produção usando ferramentas de análise térmica.

- Técnicas adequadas de ventilação devem ser aplicadas para evitar o aprisionamento de ar que, muitas vezes, agrava os defeitos de fechamento a frio.

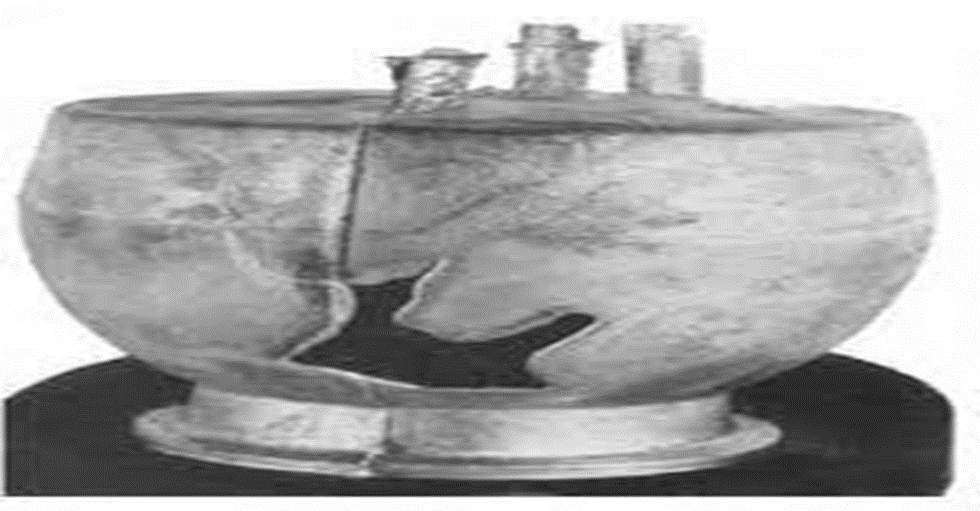

3. Defeitos de encolhimento

Os defeitos de contração ocorrem devido à contração do metal durante o resfriamento, o que leva a vazios ou cavidades internas, que deterioram a integridade estrutural da fundição. Como resultado, esses defeitos reduzem a resistência mecânica do produto final, causam possíveis falhas sob tensão e causam má qualidade da superfície, afetando, assim, a funcionalidade e a estética dos produtos finais.

Causas:

- Alimentação inadequada de metal durante a solidificação

- As taxas de resfriamento são irregulares devido ao design inadequado da matriz

- Alta retração do metal devido à composição da liga

- Resfriamento rápido que causa contração localizada

- Pressão insuficiente durante a fase de solidificação

Prevenção e soluções:

- Modifique o molde para proporcionar resfriamento uniforme e alimentação adequada do metal fundido.

- Use ligas com menor tendência de contração e com melhores propriedades de solidificação.

- Ele é usado para otimizar as configurações de pressão durante a solidificação para preencher e minimizar os vazios de contração.

- Use métodos de resfriamento controlado para obter um equilíbrio nas taxas de solidificação e reduzir o estresse térmico.

- Implementar ferramentas de monitoramento e simulação em tempo real para prever e prevenir defeitos de contração.

4. Formação de flash

O excesso de camadas finas de metal formadas na linha de separação ou na lacuna da matriz devido ao escape de metal de alta pressão é chamado de flash. Embora o flash possa ser cortado após a fundição, o excesso de flash aumenta o desperdício de material, o desgaste da ferramenta e os custos de produção associados, reduzindo, assim, a eficiência geral do processo de fundição sob pressão.

Causas:

- O excesso de pressão de injeção faz com que o metal fundido seja forçado para dentro das fendas da matriz.

- Matriz desgastada ou devido ao travamento inadequado da matriz para permitir vazamentos.

- Quando a força de fixação é insuficiente, causando a separação da matriz durante a injeção.

- Eles ficarão mal assentados, com lacunas para o vazamento de metal.

- Controle pouco claro do fluxo de metal pela lubrificação da matriz

Prevenção e soluções:

- A força de fixação adequada deve ser mantida para evitar a separação da matriz e a formação de fissuras.

- Inspecione e substitua regularmente as matrizes desgastadas para obter a vedação adequada.

- Garanta as configurações ideais de pressão para que o enchimento seja preenchido com o mínimo de flash.

- Para evitar lacunas não intencionais e vazamento de metal, o realinhamento da matriz deve ser aprimorado.

- Utilize técnicas precisas de lubrificação de matrizes para controlar o fluxo de metal e reduzir o escape excessivo de metal.

5. Inspeção de defeitos de superfície (bolhas, rachaduras e rugas)

Uma variedade de defeitos de superfície, bolhas, rachaduras e rugas degradam a aparência visual e a resistência mecânica da peça fundida e precisam ser evitados e eliminados. Eles causam defeitos de solda que reduzem a durabilidade do produto, aumentam a taxa de rejeição e fazem com que o produto tenha pouca aderência após tratamentos pós-fundição, como pintura ou revestimento.

Causas:

- O ar preso no plástico líquido durante o vazamento.

- Além disso, há estresse térmico e irregularidades na superfície devido a taxas de resfriamento não uniformes.

- Superaquecimento ou temperatura mal controlada durante a solidificação.

- Ou as impurezas ou inclusões metálicas que podem afetar a superfície da fundição

- A lubrificação deficiente da matriz causava um fluxo desigual de metal e imperfeições na superfície.

Prevenção e soluções:

- Desgaseificação adequada do metal fundido para evitar a retenção de gases antes da fundição.

- Controle a solidificação e evite o estresse térmico usando técnicas de resfriamento uniforme.

- O controle de temperatura da matriz deve ser otimizado para evitar superaquecimento e resfriamento desigual.

- Criando um controle rigoroso de sua qualidade que permitirá detectar todas as impurezas antes da fundição.

- Aplicar revestimentos e lubrificantes para matrizes com base na qualidade da superfície e na redução de defeitos.

6. Inclusões e contaminação

Partículas estranhas indesejadas, como escória, películas de óxido, sujeira ou outras impurezas, que ficam presas em uma fundição final, criam propriedades mecânicas ruins, integridade estrutural fraca e defeitos de superfície e são chamadas de inclusões. A presença desses contaminantes pode reduzir o desempenho e a durabilidade dos componentes fundidos, fazendo com que eles não sejam adequados para aplicações de alta precisão.

Causas:

- Por exemplo, as matérias-primas contaminadas são compostas de impurezas indesejadas.

- Como resultado, as partículas estranhas em um metal fundido não podem ser bem filtradas

- Devido à exposição prolongada ao ar durante a fusão ou vazamento de metais

- Inclui práticas ineficientes de manuseio de metais que, por sua vez, resultam em maior formação de escória

- A lubrificação insuficiente da matriz inclui a introdução de um material estranho no metal fundido.

Prevenção e soluções:

- As matérias-primas de alta qualidade devem ser refinadas adequadamente e sem contaminantes.

- Configure sistemas de filtragem eficazes para remover escória, óxidos e outras impurezas do metal fundido antes da injeção.

- Mantenha o controle do manuseio do metal fundido e, quando aplicável, use blindagem de gás inerte para limitar a oxidação.

- Limpe e faça a manutenção dos equipamentos de fundição regularmente para evitar a contaminação por material residual.

- Use a lubrificação adequada da matriz para garantir que não haja acúmulo de materiais estranhos na cavidade do molde.

7. Erros de execução e preenchimento incompleto

Uma execução incorreta ocorre quando há um preenchimento curto da cavidade do molde, o que causa seções ausentes, paredes finas e pontos fracos no componente final. Isso tem efeitos negativos sobre a integridade estrutural e a funcionalidade da peça e, dessa forma, não é adequado para aplicações de desempenho.

Causas:

- Em baixa velocidade ou pressão de injeção, não cobrindo totalmente o molde

- Superfícies de matriz fria que evitam o fluxo de metal e a solidificação prematura

- Causa um volume inadequado de metal fundido, levando a um preenchimento insuficiente da cavidade

- Devido ao projeto inadequado de canais e canais, que causam uma distribuição desigual do metal fundido

- A turbulência excessiva produz bolsões de ar que bloqueiam o fluxo de metal

Prevenção e soluções:

- Aumente a temperatura do metal para torná-lo capaz de fluir e evitar a solidificação prematura.

- Além disso, o preenchimento da cavidade deve ser otimizado com o ajuste correto da pressão e da velocidade de injeção.

- Mantenha as temperaturas adequadas de trabalho das matrizes e evite que elas esfriem prematuramente.

- Aprimorar o design de canais e canais para promover uma distribuição suave e uniforme do metal.

- Simule o fluxo de metal e o potencial de erros de execução com um software de simulação antes da produção.

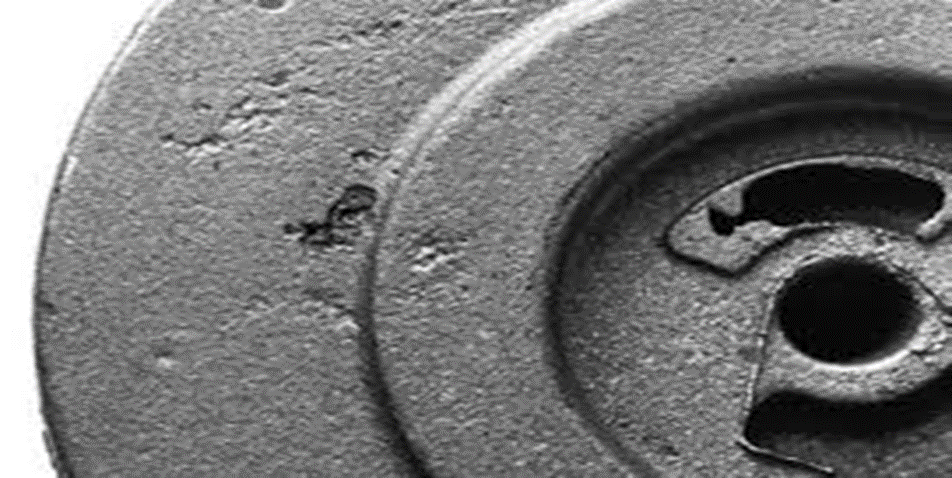

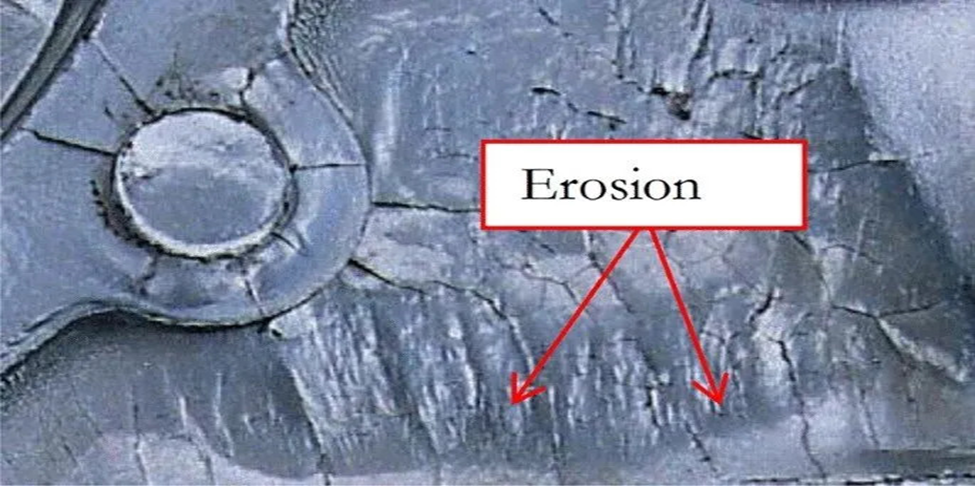

8. Erosão e desgaste da matriz

O desgaste das matrizes de erosão fundida é a perda das superfícies do molde devido ao desgaste contínuo do metal em alta velocidade das superfícies da peça do molde até que as dimensões necessárias sejam atingidas, o que resulta em um acabamento superficial ruim e em uma vida útil curta da ferramenta do molde. Se esse defeito ocorrer, a substituição da matriz é comum e, consequentemente, os custos de produção aumentam enquanto a qualidade da fundição varia.

Causas:

- Ele também sofre exposição repetida a metal fundido em alta temperatura, o que causa desgaste gradual.

- Materiais de matriz de qualidade relativamente baixa, com baixa resistência ao estresse térmico e mecânico

- A ciclagem térmica excessiva pode causar rachaduras no material devido à fadiga.

- Levando à degradação do material da matriz sob alta injeção.

- Pouca lubrificação? O resultado é mais atrito e mais desgaste.

Prevenção e soluções:

- Uma delas é usar materiais de matriz resistentes ao calor de alta qualidade que sejam mais duráveis.

- Revestimentos protetores de superfície, como nitretação ou revestimentos de cerâmica, podem ser aplicados para aumentar a vida útil da matriz.

- Métodos de resfriamento controlados para reduzir o estresse térmico e induzir o desgaste prematuro devem ser implementados.

- Para atingir um equilíbrio entre velocidade e pressão com o mínimo de tensão na matriz.

- Inspecione as matrizes regularmente e faça sua manutenção para encontrar e tratar a erosão o mais rápido possível.

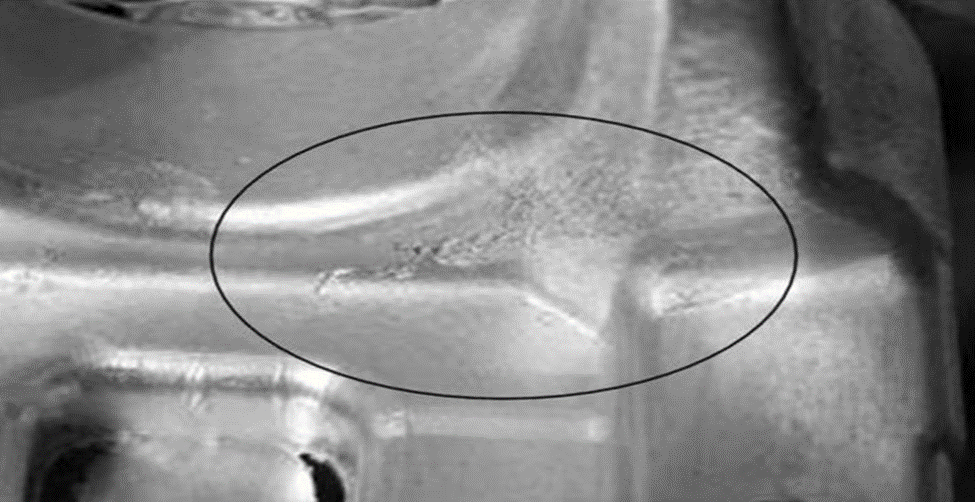

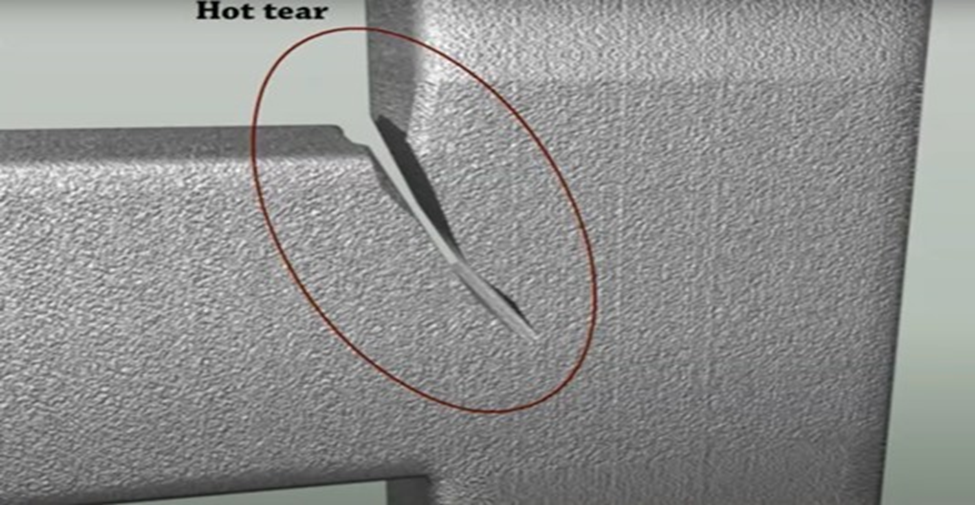

9. Rachadura a quente

As rachaduras que ocorrem durante o estado semissólido do metal, devido ao alto estresse térmico e à contração excessiva, são conhecidas como rachaduras a quente. Essas rachaduras degradam a integridade mecânica da fundição, ou seja, aumentam a chance de falha da fundição no local onde as rachaduras estão presentes sob tensão ou carga.

Causas:

- Taxas de resfriamento não confiáveis no molde, resultando em pontos de tensão em áreas específicas

- Possui alta suscetibilidade a estresse térmico e rachaduras na composição da liga.

- Também causa tensão residual excessiva formada durante a solidificação rápida, uma restrição à contração do metal

- Se o projeto do molde for ruim, haverá variações de temperatura em toda a fundição.

- A pressão durante a solidificação era muito pequena para evitar a propagação de rachaduras.

Prevenção e soluções:

- Isso também envolverá a otimização das taxas de resfriamento para a solidificação uniforme e a minimização do estresse térmico.

- Aumentar a resistência a trincas das ligas por meio do uso adequado de ligas com melhor estrutura de grãos.

- Uso de técnicas de alívio de tensão após a fundição, ou seja, tratamento térmico controlado.

- Projetar moldes com menor diferencial de temperatura.

- Garanta a pressão adequada durante a solidificação do metal para que ele flua e não ocorram rachaduras.

10. Soldagem

O metal fundido adere à superfície da matriz, o que é difícil de remover com a fundição, causando defeitos na superfície, desgaste da matriz e tempo de inatividade prolongado da produção. As imprecisões dimensionais e o acabamento superficial ruim também são causados por esse defeito, pois resultam no comprometimento geral da qualidade do produto final.

Causas:

- Aumento do fato da adesão do metal na liga devido ao alto teor de alumínio nela contido

- Temperaturas de matriz excessivamente altas, para que o metal se una à superfície da matriz

- Proteção insuficiente contra aderência devido à má lubrificação da matriz

- O resfriamento insuficiente faz com que o metal fundido fique em contato com a matriz por muito tempo.

Prevenção e soluções:

- Lubrificantes de matriz de alta qualidade são sempre aplicados para evitar a aderência do metal.

- Ele permite que a temperatura da matriz seja controlada na faixa ideal se a adesão a quente for muito forte.

- Reduza a adesão do metal usando revestimentos de matriz adequados, por exemplo, camadas de cerâmica ou nitreto.

- Para reduzir o tempo de contato entre o metal e a matriz e melhorar a eficiência do sistema de resfriamento.

- Inspecione e faça o polimento regular das superfícies da matriz para obter um acabamento de superfície liso e não adesivo.

Conclusão

A alta pressão fundição sob pressão é um poderoso processo de fabricação que cria peças metálicas complexas com alta precisão e máxima eficiência. No entanto, diferentes tipos de defeitos surgem devido a parâmetros de processo inadequados, problemas de material e/ou falhas no projeto do molde. Os fabricantes podem tomar medidas preventivas, como, por exemplo, um molde de controle de processo ideal, material adequadamente selecionado etc., depois de entender esses defeitos de fabricação comuns.

Uma empresa pode melhorar a qualidade do produto, reduzir os custos de produção e obter maior eficiência de produção nas operações de fundição sob pressão, enfatizando a melhoria contínua do processo e as estratégias de prevenção de defeitos.

Perguntas frequentes (FAQs)

1. Quais são os principais motivos de defeitos na fundição sob pressão de alta pressão?

As principais causas de defeitos na fundição sob pressão incluem projeto de molde inadequado, fluxo de metal deficiente, gás aprisionado, alta tensão térmica, resfriamento desigual e matérias-primas contaminadas. Esses defeitos podem ser reduzidos com a otimização dos parâmetros do processo e com o uso de medidas de controle de qualidade.

2. Qual é a função da porosidade em relação ao desempenho dos componentes fundidos?

A presença de porosidade enfraquece a integridade estrutural dos componentes fundidos sob pressão, diminuindo a resistência e causando vazamentos de ar em componentes à prova de pressão, bem como imperfeições anestésicas. A porosidade pode ser minimizada com o uso de desgaseificação adequada, sistemas otimizados de gating e fundição assistida a vácuo.

3. Como evitar o fechamento a frio na fundição sob pressão?

A temperatura correta de vazamento do metal, as velocidades mais altas de injeção, o projeto otimizado do molde para suavizar o fluxo do metal e a aplicação de ferramentas de análise térmica para identificar possíveis problemas de fluxo podem ajudar a evitar o fechamento a frio.

4. A erosão da matriz é uma preocupação importante na fundição sob alta pressão porque?

A exposição repetida do metal fundido em alta temperatura aos moldes causa a erosão da matriz, que reduz a vida útil dos moldes e diminui a precisão das peças fundidas. A vida útil do molde pode ser estendida pelo uso de materiais de alta qualidade, uso de revestimentos protetores e resfriamento controlado do molde.

5. O que melhora a qualidade e a consistência dos produtos fundidos em molde?

O controle rigoroso da qualidade, a otimização dos parâmetros do processo, o controle da temperatura da matriz, o uso de ligas de alta qualidade e a inspeção da matriz e do maquinário são feitos periodicamente para o aprimoramento constante da qualidade do produto fundido.