Aluminiu de înaltă presiune Die Casting producător și IATF 16949

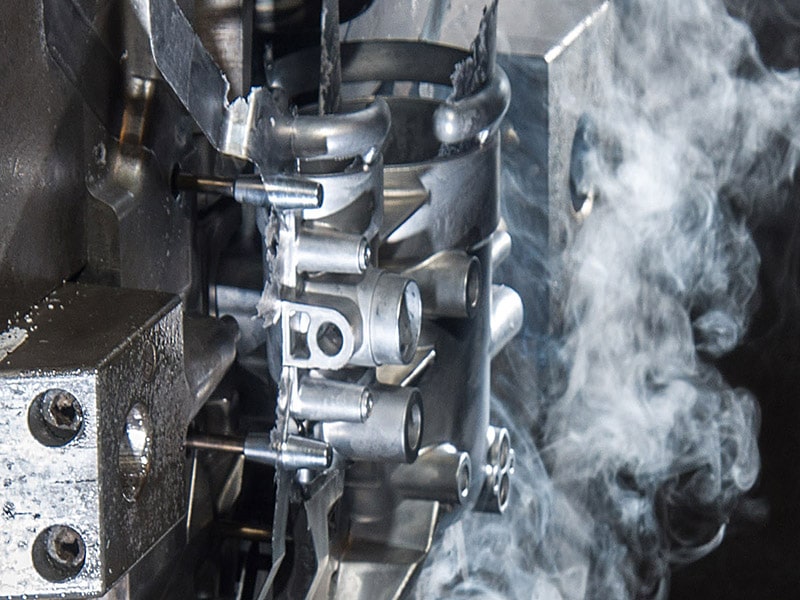

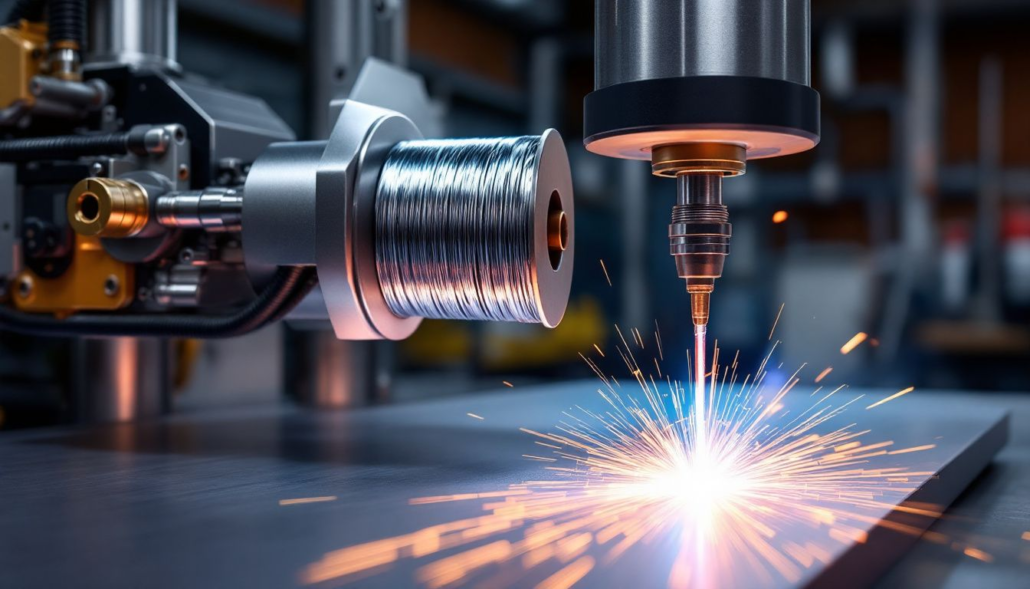

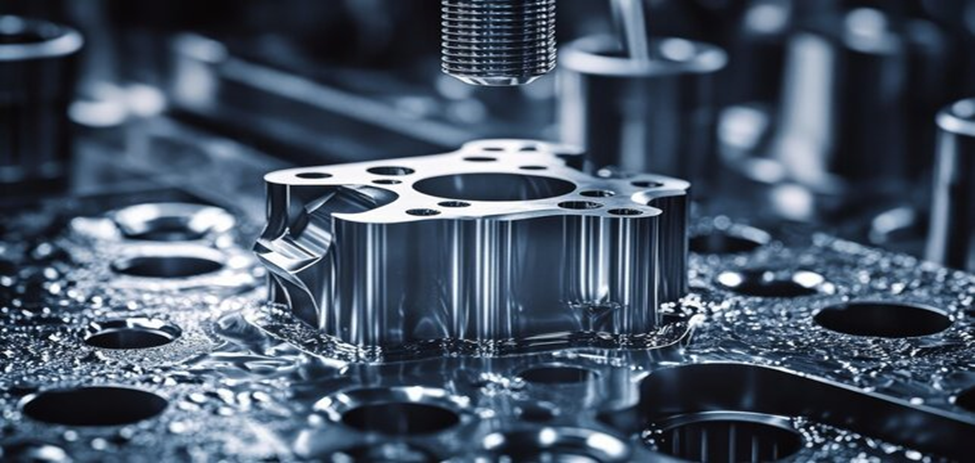

aluminiu turnat sub presiuneProducția modernă utilizează aluminiu turnat sub presiune înaltă pentru a produce piese care sunt puternice, ușoare și au multe forme complexe. Motivul pentru care automobilele, industria aerospațială, telecomunicațiile și electronicele de larg consum îl utilizează este că poate realiza atât producția în masă, cât și crearea de piese foarte precise. Deoarece cererea de piese de calitate din aluminiu turnate sub presiune înaltă continuă să crească, este important să tratați cu un furnizor cunoscut și certificat. În acest domeniu, certificarea IATF 16949 este foarte importantă, deoarece este un standard respectat de management al calității utilizat la nivel mondial în industria auto. O astfel de certificare garantează că controlul calității, gestionarea corectă a riscurilor și îmbunătățirea continuă sunt utilizate în timpul fiecărei etape de fabricație. O companie certificată de turnare sub presiune a aluminiului și ISO 16949 își demonstrează angajamentul față de calitatea constantă a produselor și satisfacția clienților. A fi un producător de turnare sub presiune de înaltă precizie și ITAF 16949 înseamnă a îndeplini standardele internaționale riguroase și a avea procesele necesare pentru a minimiza defectele, a spori eficiența producției și a asigura trasabilitatea completă a componentelor. Aceștia pot satisface furnizorii Tier 1 și OEM prin livrarea de componente care respectă întocmai specificațiile de afaceri. În plus, respectarea standardelor de turnare sub presiune a aluminiului și 16949 înseamnă că un producător poate satisface așteptările la nivel mondial, în principal în domeniile în care este important să se concentreze pe siguranță și performanță sigură. Colaborarea cu un partener adecvat de turnare sub presiune a aluminiului care are certificare IATF 16949 aduce beneficii produselor dumneavoastră, ajută la reducerea costurilor în viitor și consolidează legăturile din lanțul de aprovizionare. Acest articol analizează modul în care un producător de aluminiu turnat sub presiune înaltă respectă standardul IATF 16949 și rolul acestuia. Turnarea sub presiune înaltă a aluminiului Turnarea sub presiune înaltă a aluminiului ajută la realizarea de piese metalice care au o formă precisă și o suprafață neporoasă perfectă. Atunci când aluminiul topit este injectat într-o matriță de oțel la presiune ridicată, este posibilă fabricarea rapidă a pieselor complexe și se reduc etapele ulterioare de prelucrare. Deoarece este puternic și ușor, aluminiul este utilizat pe scară largă în multe industrii. Produsele realizate prin acest proces sunt frecvent întâlnite în motoarele, carcasele și suporții automobilelor. Pentru orice operațiune de turnare sub presiune a aluminiului și certificată ITAF 16949, menținerea integrității acestui proces este vitală atât pentru calitate, cât și pentru conformitate. Cum ajută IATF 16949 în turnarea sub presiune? IATF 16949 este un standard internațional făcut pentru mașini și utilizează managementul calității pentru a asigura fiabilitatea produselor și a proceselor acestora. Dezvoltarea continuă, prevenirea problemelor de calitate și reducerea risipei în lanțul de aprovizionare sunt principalele elemente ale sistemului, care a fost creat de International Automotive Task Force. Pentru producătorii implicați în turnarea sub presiune a aluminiului și certificarea ISO 16949, certificarea nu este doar o cerință de reglementare; este o dovadă de încredere. Ea garantează că producătorul urmează reguli de calitate care sunt respectate peste tot. În plus, deoarece IATF 16949 se potrivește cu ISO 9001, asigură un management complet și adecvat al calității. De ce este utilizat aluminiul în turnarea sub presiune de înaltă presiune? Turnarea sub presiune beneficiază foarte mult de aluminiu datorită capacității sale de a rezista la coroziune, conductivității sale termice puternice și faptului că este mai ușor decât alte metale precum oțelul și alama. Datorită acestor calități, acest material este potrivit pentru automobile, deoarece atât greutatea redusă, cât și performanța depind de eficiența consumului de combustibil. O certificare IATF 16949 arată că toate aceste beneficii sunt obținute de întreprindere. De exemplu, producătorii care se concentrează pe ’producătorul de turnare sub presiune de înaltă precizie și pe standardele ISO 16949 pot asigura clienților performanțe constante ale produselor și variații minime în producție. Ce face ca un producător de aluminiu turnat sub presiune să fie fiabil? Selectarea unui producător competent este foarte importantă pentru firmele care realizează turnarea sub presiune a aluminiului. Un producător nu trebuie doar să aibă cunoștințele necesare, ci și să respecte toate standardele de calitate. Acestea sunt câteva dintre trăsăturile esențiale pe care ar trebui să le observați: Utilizarea preciziei în turnarea sub presiune Turnarea bună sub presiune depinde în principal de ingineria precisă. Aceasta confirmă faptul că componentele respectă liniile directoare stricte atât în ceea ce privește dimensiunile, cât și performanța. Producătorii care se identifică drept producători de turnare sub presiune de înaltă precizie și ITA 16949 depun eforturi considerabile pentru a implementa standarde exigente pe parcursul ciclului de proiectare și producție. Datorită software-ului CAD/CAM, inspecției calității și proceselor automatizate, producția este menținută cât mai aproape posibil de cerințele specifice. Pentru aplicații precum carcasele transmisiei, carcasele electronice și componentele auto importante, exactitatea necesară este foarte importantă. De ce este importantă gestionarea calității? Un sistem bine structurat de management al calității (QMS) face posibilă producerea de bunuri de aceeași calitate în permanență. În industria turnării sub presiune a aluminiului, respectarea principiilor IATF 16949 oferă o modalitate de a controla procesele, de a reduce riscurile și de a îmbunătăți constant. Prin respectarea IATF 16949, un producător de turnare sub presiune de înaltă precizie și itaf 16949 asigură nu numai calitatea, ci și trasabilitatea și responsabilitatea. Totul este verificat și confirmat de-a lungul lanțului de aprovizionare pentru a reduce șansele de probleme și defecte. Mai jos este prezentat un tabel detaliat și profesional care subliniază aspectele cheie ale producătorului de turnare sub presiune înaltă a aluminiului și IATF 16949, integrând informații relevante din diferite categorii, cum ar fi procesul, beneficiile, certificarea și relevanța pentru industrie. Acest tabel este ideal pentru utilizarea pe un site web, o broșură sau o prezentare. Turnarea sub presiune înaltă a aluminiului și IATF 16949 - Prezentare generală cuprinzătoare Detalii privind categoria Procesul de fabricație Aluminiul este topit și injectat într-o matriță de oțel sub presiune înaltă, producând forme complexe cu o precizie dimensională excelentă. Principalele materiale utilizate Aliajele de aluminiu (de exemplu, A380, ADC12, AlSi10Mg) sunt cunoscute pentru rezistența lor, greutatea redusă și conductivitatea termică. Domenii de aplicare Industria auto, aerospațială, electronică, echipamente industriale, telecomunicații, bunuri de consum. Avantajele turnării sub presiune a aluminiului - Componente ușoare - Raport rezistență/greutate ridicat - Finisaj excelent al suprafeței - Eficiență ridicată a volumelor - Rezistență la coroziune Importanța preciziei Se pot obține toleranțe strânse și detalii fine, ideale pentru piese de motor, carcase, conectori, suporturi și componente structurale. Ce este IATF 16949? Un standard global de management al calității pentru industria auto, bazat pe ISO 9001 cu cerințe suplimentare specifice producției auto. Beneficiile certificării IATF 16949 - Calitatea consecventă a produselor - Gândire bazată pe riscuri - Prevenirea defectelor - Satisfacția sporită a clienților - Avantaj competitiv De ce este importantă certificarea Asigură trasabilitatea, proceduri standardizate, conformitatea cu reglementările și îmbunătățirea continuă a performanței. Clienți țintă Producători de echipamente originale, furnizori de automobile de nivel 1 și 2, proiectanți de sisteme industriale și