Çin ve ABD'deki en iyi 10 Alüminyum ürün üreticisi

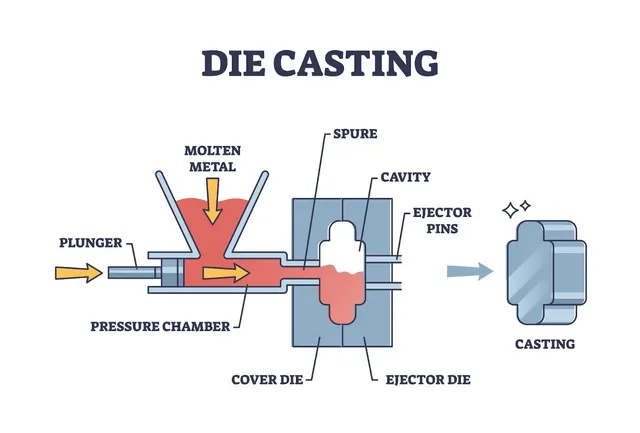

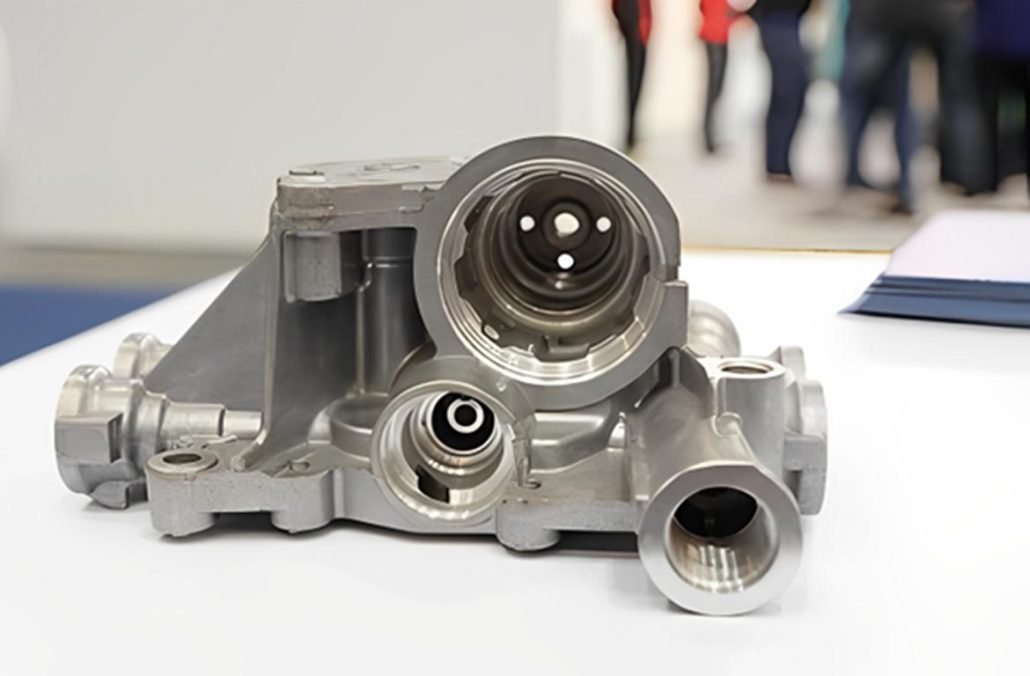

alümi̇nyum dökümAlüminyum Ürün Üreticileri otomotiv, havacılık, elektronik, ambalaj vb. sektörlerde çok önemlidir. Bu nedenle, hafif, dayanıklı ve geri dönüştürülebilir malzemelere yönelik artan talep nedeniyle Çin ve ABD'de birçok üst düzey alüminyum ürün üreticisi ortaya çıkmıştır. Yenilikçi, yüksek kalite standartlarına sahip ve sürdürülebilirliğe adanmış bu şirketler inovasyonlarıyla tanınıyor. Diğer önde gelen metal üreticisi ülkeler arasında, en önemli oyuncuların alüminyum üretimi için yeni yöntemler geliştirdiği Çin ve ABD yer almaktadır. Alüminyum döküm, CNC işleme ve hassas kalıplama yapan şirketlerden bazıları CNM Tech Co, Ltd, GC Precision Mold Co, Ltd ve Çin'deki Sincere Tech'tir. Sektörün yüksek performanslı alüminyum bileşenler için sıkı kalite talep etmesiyle, bu firmalar çeşitli endüstrilere odaklanmaktadır. United Aluminum Corporation, Arconic Corporation, Kaiser Aluminum ve JW Aluminum gibi büyük üreticiler, ABD'de alüminyum haddeleme, ekstrüzyon ve imalatta öncü olarak öne çıkmıştır. Bu şirketler havacılık, otomotiv ve endüstriyel uygulamalar için son teknoloji alüminyum çözümleri alanında faaliyet göstermektedir. Bu makale, inovasyon, sürdürülebilirlik ve farklı dünyalardaki mallarının mükemmel kalitesine dayanan en iyi 10 alüminyum ürün üreticisini sunmaktadır 1. CNM Tech Co, Ltd. Kuruluş Yılı: 20+Çalışan Sayısı: 100-200İş Türü: CNM Tech alüminyum, magnezyum ve çinko döküm, CNC işleme, yüzey bitirme ve montaj üzerine odaklanmıştır. Web Sitesi ve İletişim Web Sitesi: https://www.thediecasting.com/Contact: +86 13045898002E-posta: sales@thediecasting.comAddress: Fabrika Adresi: Rm 101, No.40, Donghu Yolu, Jinglian, Qiaotou kasabası, Dongguan şehri, Guangdong Eyaleti, Çin. 523520. Şirket Profili 20 yılı aşkın bir süre önce kurulan CNM Tech Co, Ltd, Çin'in önde gelen kalıp döküm çözümleri üreticilerinden biridir. Şirket, alüminyum, magnezyum ve çinko döküm, hassas CNC işleme, yüzey bitirme ve montaj dahil olmak üzere kapsamlı bir hizmet yelpazesi sunduğu Dongguan, Çin'de bulunmaktadır. Otomobil, elektronik, havacılık ve ağırlama cihazları pazarlarında uzmanlığa sahiptirler. Kalite Taahhütleri CNM Tech, ISO 9001 himayesi altında son derece sıkı kalite kontrol standartlarına uyarken yüksek kaliteli, düşük maliyetli ürünler sağlamaya kendini adamıştır. Tüm dünyada uzun vadeli ortaklıklar sürdürmek için ilk danışma anından itibaren ve sonrasında, kullanılabilirlikten üretim sonrası destek hizmetlerine kadar kişiselleştirilmiş hizmetler sunarak müşteri merkezli bir yaklaşım benimsemektedir. Neden CNM Döküm'ü Seçmelisiniz? Basınçlı döküm sektöründe bilinen bir isim olan CNM Tech, ileri teknoloji ve müşteri odaklı bir yaklaşımla yüksek kaliteli üretim çözümleri sağlama konusunda uzmanlaşmıştır. Bunlar CNM Tech'in bir numaralı tercih sebebiniz olmasının nedenleridir. CNM Tech seçimi, yenilikleri uygulayan, kalite ve müşteri başarısına odaklanan güvenilir bir üretim ortağını garanti eder. 2. GC Hassas Kalıp Co, Ltd. Kuruluş Yılı: 1999Çalışan Sayısı: 100-200İş Türü: Otomobil, havacılık ve elektronik endüstrileri gibi sektörlere hizmet veren şirket, uluslararası pazarda güven kazanmıştır. Web Sitesi ve İletişim: Web sitesi: https://aludiecasting.com/Contact: +86 131 4886 5556E-posta: info@aludiecasting.comAddress: Fabrika Adresi 1: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Şirket Profili 1999 yılında kurulan GC Precision Mold Co, Ltd, yüksek kaliteli alüminyum döküm ve demir dışı metal ürünlerinde küresel bir liderdir. Çin'in Dongguan kentinde bulunan iki özel üretim tesisine sahiptir ve yüksek basınçlı döküm, kum döküm ve dövme dahil olmak üzere hizmetler sunmaktadır. Yirmi yılı aşkın deneyiminin bir sonucu olarak şirket, otomotiv, havacılık ve elektronik gibi çeşitli sektörlere hassasiyet, tutarlı kalite ve esnek malzeme teklifleri sunmaktadır. Hem müşteri memnuniyeti hem de GC Hassas Kalıp, en iyi ürünü sağlamada onurlu sözler ve davranışlar taahhüt eder. Kalite Taahhütleri Çeşitli sertifikaları, GC Precision Mold Co, Ltd'nin en yüksek kalite ve operasyonel mükemmellik standartlarına bağlı kaldığının kanıtıdır. Şirket, ISO 9001 Kalite Yönetim Sistemleri sertifikalarına sahiptir ve bu da şirketin tüm aşamalarda müşteri gereksinimlerine göre ürün sağlama ve kaliteyi sistematik olarak geliştirme yeteneğini göstermektedir. Neden GC Hassas Kalıp Co, Ltd'yi Seçmelisiniz? Üst sınıf basınçlı döküm ve metal ürünleri arayışında bir şirket seçerken, GC Precision Mold Co., Ltd'yi seçmenin birçok faydası vardır. 3. Samimi Teknoloji Kuruluş Yılı: 2005Çalışan Sayısı: 100-200İş Türü: Sincere Tech, Çin'in önde gelen özel plastik enjeksiyon kalıpları ve alüminyum ürün üreticisidir. Web Sitesi ve İletişim Web Sitesi: https://plas.co/Phone: +86 135 30801277E-posta: steve@sincere-tech.comAddress: Rm101, N041, Donghu yolu, JingLian cun, qiaotou kasabası, Donggguan Şehri, Guangdong Eyaleti, Çin. 523000. Şirket Profili Biz, özel plastik enjeksiyon kalıpları ve alüminyum kalıp döküm çözümü Enjeksiyon Kalıplama hizmetlerinin dünyaca ünlü lider Çinli üreticisi Sincere Tech'iz. Şirket 2005 yılında kuruldu ve kendisini dünyaya profesyonel ve son derece güvenilir, yüksek hassasiyetli, uygun maliyetli ve yüksek kaliteli üretim hizmeti sağlayıcısı olarak başarıyla kurdu. Sincere Tech, otomotiv, tıp, elektronik, ev aletleri, gıda ambalajı, kozmetik vb. sektörlerden en son teknoloji, uzman mühendislik ve sıkı kalite kontrol ile donatılmıştır. Kalite Taahhütleri ISO 9001:2015 ve QS 9000:2015 standartları, Sincere Tech'ten bu yana ürün ve hizmetlerimiz için yüksek kalite standartlarını korumak için ciddiye aldığımız tek özelliktir. Şirketin 5 eksenli CNC makineleri ve FANUC sistemleri gibi ileri teknolojilere yaptığı yatırımlar, hassasiyet ve verimliliğe olan bağlılıklarının altını çizmektedir. Gizlilik de bir şirket standardıdır ve müşteri projelerinin korunması için Gizlilik Anlaşmaları (NDA'lar) vaat eder. Neden Sincere Tech'i Seçmelisiniz? 4. United Aluminum Corporation Kuruluş Yılı: 1981Çalışan Sayısı: 1000+İş Türü: Özel Haddelenmiş® Alüminyum Bobin Üreticisi ve Tedarikçisi, Hassas Dilme, Tavlama, Yüzey İşlem. Web Sitesi ve İletişim Web Sitesi: https://unitedaluminum.com/Phone: 800-243-2515 / 203-239-5881E-posta: Sales@UnitedAluminum.comAddress: 100 United Drive, PO Box 215 North Haven, CT 06473 Şirket Profili United Aluminum (1891 yılında kurulmuştur) otomotiv, havacılık, medikal ve ambalaj gibi sektörlere Özel Haddelenmiş® Alüminyum Bobin tedarik eden lider bir firmadır. Bu alaşımlar 3003, 2024 ve 7075’tir ve bu adamlar hassas dilme, tavlama ve yüzey bitirme sunar. Çok ucuz fiyatlarla yüksek kalite ürettikleri gelişmiş tesislere sahiptirler. Ayrıca United Aluminum, müşterilerinin eğitimli seçimler yapmasına yardımcı olmak için bir Alüminyum Bobin Hesaplayıcı kaynağı sağlar. Kalite Taahhütleri Kalite ve Müşteri Memnuniyetine Bağlılık United Aluminum tarafından çok yüksek bir kalite standardı korunmaktadır ve şirket ISO 9001:2015 sertifikasına sahiptir. Bunun dışında, konsantre oldukları