Co je lité hliníkové nádobí?

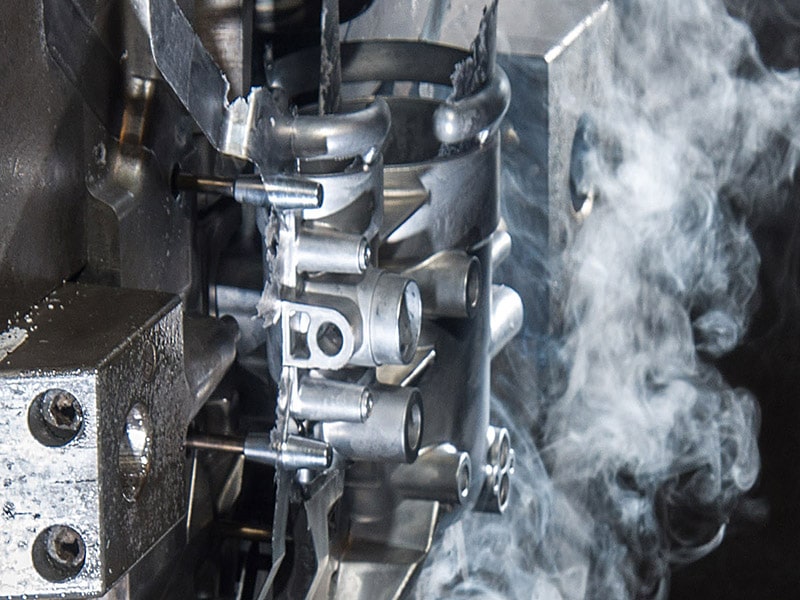

HliníkNádobí z litého hliníku je často používáno domácími kuchaři i profesionálními šéfkuchaři a je známé a ceněné, protože je odolné a zároveň lehké, s vysokou distribucí tepla. Lité hliníkové nádobí se vyrábí litím roztaveného hliníku do výlisků; hlavním cílem takového nádobí je zajistit, aby poskytovalo rovnoměrný ohřev, nemělo se kroutit a mělo by vydržet dlouho. Díky svému použití se stalo univerzálním prvkem v kuchyni, protože je použitelné při většině způsobů vaření, jako je smažení a smažení, pečení a zapékání. mezi nejvýznamnější výhody litého hliníkového nádobí patří skutečnost, že se rychle a rovnoměrně zahřívá. O litém hliníkovém nádobí lze také říci, že je silnější než jeho tenčí protějšky, jako je lisovaný hliník, díky čemuž má dobrou tloušťku pro udržení homogenní teploty při vaření. Obvykle se také vyrábí tak, aby mělo nepřilnavé vrstvy, a tím se také snižuje množství použitého oleje a usnadňuje se čištění. postupem času výrobci litého hliníkového nádobí pokročili a učinili ho výjimečným díky novým materiálům, ekologickým povlakům a dalším nepřilnavým technologiím. Díky tomuto vývoji je také ještě oblíbenější a poskytuje svým zákazníkům efektivnější, zdravější a udržitelnější proces vaření. Pozvete si přátele, chystáte jednoduché nebo složité jídlo; lité hliníkové nádobí se vám bude hodit, protože jeho výkon je spolehlivý a funguje v souladu s požadavky moderní kuchyně. Rozumíme litému hliníkovému nádobí Lité hliníkové nádobí označuje hrnce, pánve a rendlíky a další kuchyňské vybavení vyráběné na místní úrovni litím roztaveného hliníku do forem. Díky odlévání má nádobí poměrně robustní strukturu, a proto je ve srovnání s běžným hliníkem výrazně pevnější. Ve srovnání s lisovaným hliníkem (připraveným na tenkých plechách) je lité hliníkové nádobí mnohem silnější, a proto nabízí větší schopnost udržet a rozvést teplo. Faktor deformace v průběhu času je jedním z hlavních faktorů, proč lidé rádi používají lité hliníkové nádobí, protože tento problém převládá u tenkého materiálu. To také napomáhá rovnoměrné teplotě vaření, takže vaření různých pokrmů bude mít pravděpodobně podobnější výsledky. Tlakově lité hliníkové nádobí Tlakově lité hliníkové nádobí se vyrábí z hliníku, který prochází procesem tlakového lití. Ten se provádí litím roztaveného hliníku pod tlakem do dutiny. Tímto způsobem lze přesně kontrolovat tvar a tloušťku nádobí. Hliníkové nádobí odlévané pod tlakem je ve srovnání s běžným litým hliníkem obvykle propracovanější, protože má rafinovanou strukturu a hladký povrch. výhodou hliníkového nádobí odlévaného pod tlakem je, že není tak těžké jako některé jiné materiály, například litina. To je pohodlnější při vaření a úklidu, a proto je ideální při výběru nádobí, zejména pokud člověk potřebuje nádobí, které je kvalitní, ale není těžké. další vlastností tlakově litého hliníkového nádobí je, že je univerzální. Uplatní se při velkém množství postupů, jako je smažení, pečení a vaření. Obvykle je také opatřeno nepřilnavou vrstvou, která přispívá k tomu, že se snadno používá a čistí. Nicméně je třeba mít na paměti, že nepřilnavý povlak se může časem opotřebovat, pokud se pečlivě neudržuje. Co je to nádobí na vaření? Nádobí lze také definovat jako různé druhy hrnců, pánví a dalšího kuchyňského náčiní, které se používají při přípravě pokrmů. Tyto předměty se často vyrábějí z materiálů, jako je nerezová ocel, hliník, litina, keramika, předměty s nepřilnavým povrchem a měď. Hlavním cílem nádobí je pomáhat při přípravě a vaření potravin různými způsoby, tj. vařením, smažením, smažením, pečením nebo grilováním. Druhy nádobí: 1. Hrnce a pánve na vaření: Vaření se provádí pomocí dvou nejzákladnějších hrnců na vaření. Mají různé tvary a velikosti, například pánve, kastroly, hrnce na vaření a pánve na smažení. 2. Nádobí na pečení: Do této kategorie patří plechy, koláčové a dortové formy, které se používají pouze k pečení. 3. Speciální nádobí: Do této kategorie patří woky, grily, holandské trouby a tlakové hrnce. Materiály používané v nádobí Proces výroby litého hliníkového nádobí Výroba litého hliníkového nádobí se skládá z následujících kroků, které zahrnují tavení hliníku, tvarování, konečnou úpravu a potahování. Postup výroby litého hliníkového nádobí je popsán v co nejvíce krocích níže: 1. Tavení hliníku Hliníkový kov se musí roztavit, aby se připravil, a to je první fáze jeho výroby litého hliníkového nádobí. Písek, kov nebo keramika jsou typické materiály, z nichž se tento druh formy vyrábí. Regulace teploty se provádí s přesností, aby se zajistilo, že hliník dosáhne správné viskozity, s níž se bude odlévat. 2. Příprava formy Po roztavení hliníku je zahájena forma, která jej vytvaruje do preferované podoby nádobí. Hliník se nalije do formy Aluminum. Tam, kde se používá samotný litý hliník, se formy často odlévají do písku a jsou speciálně navrženy pro výrobu jednotlivého kusu nádobí (pánve, hrnce, pánve atd.) Po přípravě formy se předpokládá, že roztavený hliník se nalije do dutiny formy. Tato prohlubeň získá tvar nádobí, které se má vyrobit. Kovové formy: Existují kovové formy, které lze opakovaně použít, které se opakovaně používají a jsou schopny udržet teplo při vyšších teplotách. 3. Nalévání roztaveného hliníku Po nalití hliníku do formy se hliník ochladí. Tekutý kov se přidá do všech oblastí formy a získá tvar nádobí. Tento proces nalévání by měl být přesný, aby se nádobí také správně a bezchybně vytvarovalo. v této fázi se nalévání hliníku do formy provádí buď ručně, nebo automaticky (v závislosti na velikosti