Übersicht der Zinkdruckgussunternehmen Industrie

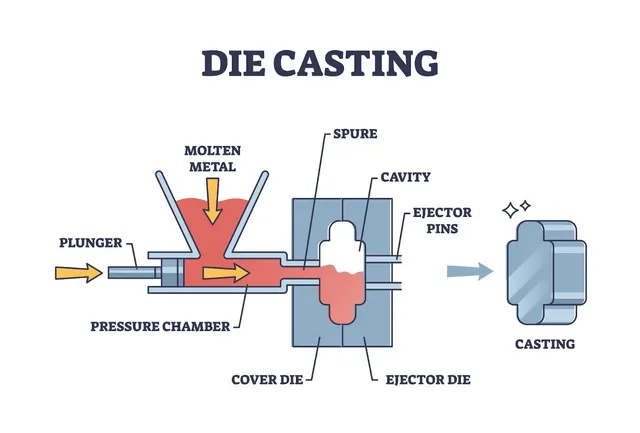

AluminiumgussZinkdruckguss ist ein Fertigungsverfahren, bei dem komplizierte und stabile Metallteile aus geschmolzenem Zink hergestellt werden. Es ist eines der wirtschaftlichsten und effizientesten Verfahren zur Herstellung hochwertiger Bauteile mit hoher Maßgenauigkeit. Bei diesem Verfahren wird geschmolzenes Zink unter hohem Druck in eine Stahlform gespritzt, um Teile herzustellen, die stabil, leicht und korrosionsbeständig sind. Aufgrund seiner Eigenschaften eignet sich der Zinkdruckguss für Branchen wie Automobilbau, Elektronik, Luft- und Raumfahrt, Konsumgüter und Industrieanlagen. In der heutigen Fertigungswelt sind Zinkdruckgussunternehmen von entscheidender Bedeutung, da sie hochwertige, präzisionsgefertigte Komponenten liefern, die genau auf die Bedürfnisse der Industrie zugeschnitten sind. Die meisten dieser Unternehmen sind auf die Herstellung von Teilen mit anspruchsvollen Formen, feinen Oberflächen und engen Toleranzen spezialisiert. Neben der Herstellung von Hochleistungs-Druckgussteilen bieten die meisten Hersteller von Zinkdruckguss auch Mehrwertdienste wie Design, Werkzeugbau, Bearbeitung und Endbearbeitung an, um die Anforderungen der Kunden zu erfüllen. Der Zinkdruckgussmarkt ist über den gesamten Globus verteilt, von Nordamerika bis Asien und Europa, und die Unternehmen bringen ihr Fachwissen, ihre technologischen Fortschritte und ihre Fertigungskapazitäten in den Markt ein. Die Unternehmen in diesen Regionen sind für ihre Innovation, Qualität und Nachhaltigkeit im Herstellungsprozess bekannt. Durch den Einsatz modernster Anlagen und fortschrittlicher Technologien garantieren sie, dass jedes Produkt in Bezug auf Festigkeit, Haltbarkeit und Präzision den höchsten Standards entspricht. Der Zinkdruckguss ist von größter Bedeutung, da er das zentrale Verfahren zur Herstellung von Bauteilen ist, die die Funktionalität vieler Produkte unseres täglichen Gebrauchs ermöglichen. Zinkdruckgussunternehmen sind wichtige Zulieferer für Branchen, die Automobilteile wie Getriebe und Motorkomponenten, elektronische Gehäuse und medizinische Geräte benötigen. Es wird erwartet, dass die Nachfrage nach qualitativ hochwertigen, kostengünstigen Komponenten weiter steigen wird und dass diese Zinkdruckgussunternehmen bei Innovation, Produktentwicklung und Nachhaltigkeitspraktiken in der Druckgussindustrie führend sein werden. In den folgenden Abschnitten werden einige der wichtigsten Akteure in der Zinkdruckgussbranche, ihre Fähigkeiten und ihr Beitrag zum Zinkdruckgussmarkt vorgestellt. Was ist Zinkdruckguss? Beim Zinkdruckguss wird geschmolzenes Zink oder eine Zinklegierung unter hohem Druck in eine vorgefertigte Stahlform oder Matrize gegossen. Die Schmelze erstarrt schnell zu einem Metallteil, das detailliert und gleichmäßig ist, ohne große Nachbearbeitung. Dieses Verfahren ist sehr schnell und präzise und ermöglicht die Herstellung von leichten Metallteilen mit ausreichender Festigkeit. Aufgrund der ungewöhnlichen Eigenschaften von Zink, wie seinem niedrigen Schmelzpunkt und seiner hohen Fließfähigkeit, lassen sich mit Zink komplizierte Konstruktionen herstellen, die mit anderen Metallen nur schwer zu realisieren sind. Hauptmerkmale des Zinkdruckgusses: Da das Verfahren wiederholbar ist und große Mengen identischer Teile mit sehr geringen Abweichungen hergestellt werden können, wird es häufig in der Massenproduktion eingesetzt. Geschichte und Entwicklung des Zinkdruckgusses Die Geschichte des Zinkdruckgusses reicht bis ins frühe 19. Jahrhundert zurück. Jahrhundert zurück. Im Laufe der Zeit hat sich das Verfahren durch die Weiterentwicklung von Materialien, Maschinen und Fertigungstechniken stark verändert. Frühe Entwicklungen (19. Jahrhundert) Die ersten Druckgussverfahren wurden in den 1830er Jahren eingesetzt, um bewegliche Lettern für Druckmaschinen herzustellen. Obwohl es schon seit der Antike eine bedeutende Druckindustrie gab, veränderte die Einführung des Druckgusses die Druckindustrie grundlegend, da die Herstellung von Metallteilen schneller und genauer wurde. Wachstum im 20. Jahrhundert In den frühen 1900er Jahren hatte sich der Druckguss über die Druckindustrie hinaus auf andere Branchen wie die Automobil- und Konsumgüterindustrie ausgeweitet. Stärkere und vielseitigere Druckgussprodukte wurden in den 1920er Jahren mit der Erfindung von Zink- und Aluminiumlegierungen erfunden. Der Zinkdruckguss war im Zweiten Weltkrieg umso wichtiger, als die Hersteller leichte, robuste und hochpräzise Komponenten für die Militär- und Flugzeugproduktion benötigten. Nach dem Krieg entwickelten sich die Druckgusstechnologien mit dem industriellen Wachstum der Nachkriegszeit weiter. Moderne Fortschritte (21. Jahrhundert) Heute gibt es bei der Verwendung von Zinkdruckguss hochmoderne Innovationen wie automatisierte Maschinen, computergestütztes Design (CAD) und 3D-Druck für die Modellentwicklung. Die Verwendung von recyceltem Zink hat auch die Bemühungen um Nachhaltigkeit verstärkt, wodurch der Druckguss umweltfreundlicher geworden ist. Im Zuge von Industrie 4.0 setzen die Hersteller auf Robotik, autonome KI-Qualitätskontrolle und Datenüberwachung in Echtzeit, um die Effizienz der Produktion zu steigern und Fehler zu reduzieren. Dies hat den Zinkdruckguss zu einem so wichtigen Bestandteil der modernen Fertigung gemacht. Bedeutung des Zinkdruckgusses in der modernen Fertigung Zinkdruckguss ist ein wichtiger Bestandteil vieler Branchen, da er Herstellern eine zuverlässige, effiziente und kostengünstige Möglichkeit zur Herstellung von Präzisionsteilen bietet. Der Zinkdruckguss gewinnt zunehmend an Bedeutung, da die Industrie leichtere, stärkere und komplexere Komponenten für moderne Anwendungen benötigt. 1. Automobilindustrie Im Automobilsektor wird Zinkdruckguss in großem Umfang zur Herstellung verwendet: Die Haltbarkeit, das geringe Gewicht und die Korrosionsbeständigkeit von Zink machen diese Teile effizienter und haltbarer, was wiederum die Fahrzeuge effizienter und haltbarer macht. 2. Elektronik und Telekommunikation Zink ist aufgrund seiner hervorragenden thermischen und elektrischen Leitfähigkeit ein bevorzugtes Material für elektronische Geräte. In folgenden Bereichen werden Zinkdruckgussteile verwendet: 3. Konsumgüter und Haushaltsgeräte Zinkdruckgussteile werden in vielen alltäglichen Haushaltsprodukten verwendet, wie z. B.: Hersteller können mit Zinkdruckguss langlebige und ästhetisch ansprechende Komponenten mit glatter Oberfläche herstellen. 4. Anwendungen in der Industrie und der Luft- und Raumfahrt Zinkdruckguss führt auch zur Herstellung von hochpräzisen, leichten Teilen, die rauen Umgebungen und extremen Temperaturen standhalten und in der Industrie und der Luft- und Raumfahrt Verwendung finden. Diese Teile sind entscheidend für die Sicherheit und Zuverlässigkeit in kritischen Bereichen. 5. Vorteile für Umwelt und Nachhaltigkeit Zink ist ein vollständig recycelbares Metall, so dass weniger Abfall anfällt und die Herstellungs- und Nachhaltigkeitskosten sinken. Zinkdruckguss benötigt weniger Energie als andere Metalle und ist daher eine umweltfreundliche Option für die Massenproduktion. Der Zinkdruckgussprozess Beim Zinkdruckguss gibt es mehrere entscheidende Schritte: 1. Die Stahlform wird mit einem Schmiermittel beschichtet, um das Ablösen der Gussteile während der Formvorbereitung zu erleichtern. 2. Das geschmolzene Zink wird in die Form gespritzt.