Los 10 principales fabricantes de productos de aluminio de China y EE.UU.

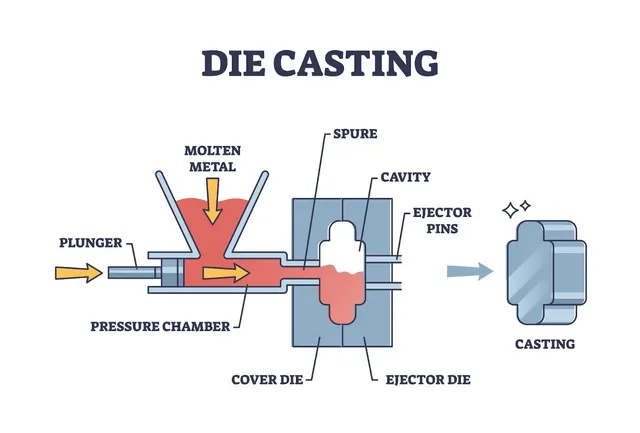

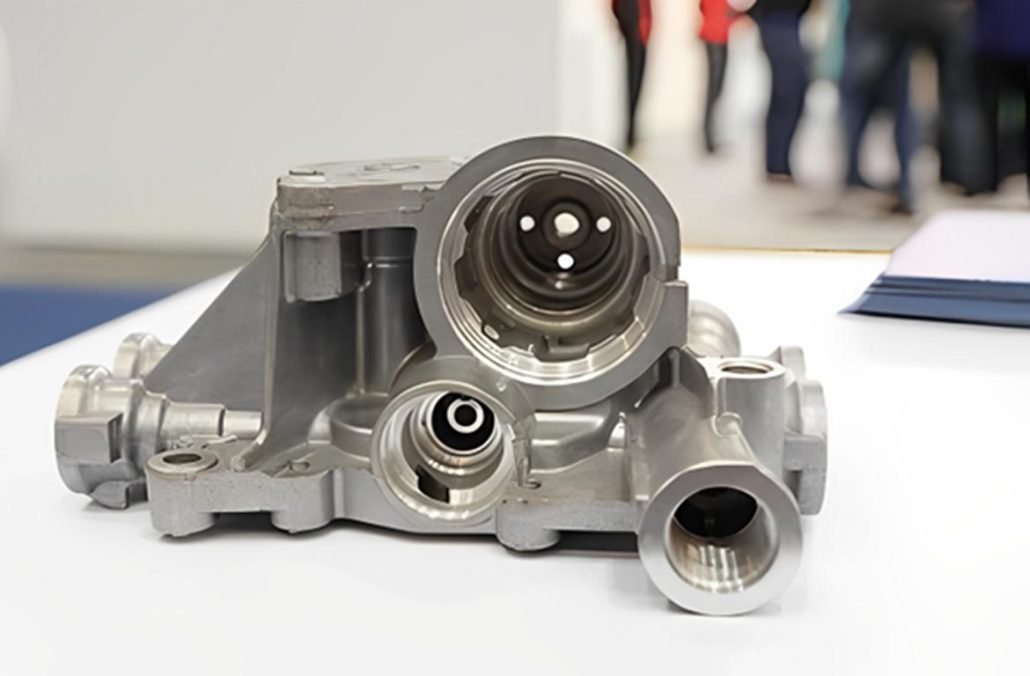

fundición de aluminioLos fabricantes de productos de aluminio son cruciales en las industrias de automoción, aeroespacial, electrónica, envases, etc. Por lo tanto, muchos fabricantes de productos de aluminio de primer nivel han surgido en China y EE.UU. debido a la creciente demanda de materiales ligeros, duraderos y reciclables. Innovadoras, con estándares de alta calidad y dedicadas a la sostenibilidad, estas empresas son conocidas por su innovación. Otros países líderes en la fabricación de metales son China y EE.UU., donde los actores más importantes han estado desarrollando nuevos métodos de fabricación de aluminio. Algunas de las empresas que cuentan con fundición a presión de aluminio, mecanizado CNC y moldeado de precisión son CNM Tech Co., Ltd., GC Precision Mold Co., Ltd. y Sincere Tech en China. Los principales fabricantes, como United Aluminum Corporation, Arconic Corporation, Kaiser Aluminum y JW Aluminum, han destacado como pioneros en el laminado, la extrusión y la fabricación de aluminio en Estados Unidos. Estas empresas operan en el campo de las soluciones de aluminio de vanguardia para aplicaciones aeroespaciales, automovilísticas e industriales. En este artículo se presentan 10 de los principales fabricantes de productos de aluminio basados en la innovación, la sostenibilidad y la excelente calidad de sus productos en diferentes mundos. CNM Tech Co. Año de creación: 20+Número de empleados: 100-200Tipo de negocio: CNM Tech se dedica a la fundición a presión de aluminio, magnesio y zinc, el mecanizado CNC, el acabado de superficies y el montaje. Página web y contacto Página web: https://www.thediecasting.com/Contact: +86 13045898002Correo electrónico: sales@thediecasting.comAddress: Dirección de la fábrica: Rm 101, No.40, Donghu Road, Jinglian, Qiaotou town, ciudad de Dongguan, provincia de Guangdong, China. 523520. Perfil de la empresa Fundada hace más de 20 años, CNM Tech Co. es uno de los principales fabricantes chinos de soluciones de fundición a presión. La empresa tiene su sede en Dongguan (China), donde ofrece una amplia gama de servicios que incluyen fundición a presión de aluminio, magnesio y zinc, mecanizado CNC de precisión, acabado de superficies y montaje. Tienen experiencia en los mercados del automóvil, la electrónica, la industria aeroespacial y los electrodomésticos, por nombrar algunos. Sus compromisos de calidad CNM Tech se dedica a suministrar productos de alta calidad y bajo coste cumpliendo normas de control de calidad extremadamente estrictas bajo los auspicios de la norma ISO 9001. Adoptan un enfoque centrado en el cliente, proporcionando servicios personalizados desde el momento de la consulta inicial y más allá, desde la disponibilidad hasta los servicios de soporte postproducción para mantener asociaciones a largo plazo en todo el mundo. ¿Por qué elegir CNM Casting? Como nombre conocido en el sector de la fundición a presión, CNM Tech se especializa en ofrecer soluciones de fabricación de alta calidad con tecnología avanzada y un enfoque orientado al cliente. Estas son las razones por las que CNM Tech es su razón número uno. La elección de CNM Tech garantiza un socio de fabricación fiable que implementa innovaciones y se centra en la calidad y el éxito del cliente. 2. GC Precision Mold Co., Ltd. Año de creación: 1999Número de empleados: 100-200Tipo de empresa: Al servicio de industrias como la automovilística, la aeronáutica y la electrónica, la empresa se ha ganado la confianza del mercado internacional. Sitio web y contacto: Sitio web: https://aludiecasting.com/Contact: +86 131 4886 5556Correo electrónico: info@aludiecasting.comAddress: Dirección de la fábrica 1: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Perfil de la empresa Fundada en 1999, GC Precision Mold Co., Ltd. es líder mundial en productos de fundición a presión de aluminio y metales no ferrosos de alta calidad. Cuenta con dos plantas de propiedades especiales situadas en Dongguan, China, y ofrece servicios que incluyen fundición a alta presión, fundición en arena y forja. Gracias a sus más de dos décadas de experiencia, la empresa ofrece precisión, calidad constante y materiales flexibles a una gran variedad de industrias, como la automovilística, la aeroespacial y la electrónica. Tanto la satisfacción del cliente como GC Precision Mold se comprometen con palabras y comportamientos honorables a la hora de ofrecer el mejor producto. Sus compromisos de calidad Sus diversos certificados son prueba de que GC Precision Mold Co., Ltd. se adhiere a los más altos estándares de calidad y excelencia operativa. La empresa posee certificados de ISO 9001 sobre Sistemas de Gestión de Calidad, lo que demuestra la capacidad de la empresa para proporcionar el producto de acuerdo con los requisitos del cliente en todas las etapas y para mejorar la calidad sistemáticamente. ¿Por qué elegir GC Precision Mold Co., Ltd.? A la hora de elegir una empresa en busca de productos de fundición a presión y metálicos de primera calidad, hay muchas ventajas en elegir GC Precision Mold Co., Ltd. 3. Año de creación: 2005Número de empleados: 100-200Tipo de negocio: Sincere Tech, es un fabricante chino líder de moldes de inyección de plástico personalizados y fabricante de productos de aluminio. Página web y contacto Página web: https://plas.co/Phone: +86 135 30801277Correo electrónico: steve@sincere-tech.comAddress: Rm101, N041, Donghu road, JingLian cun, qiaotou town, ciudad de Donggguan, provincia de Guangdong, China. 523000. Perfil de la empresa Somos Sincere Tech, un fabricante chino líder mundial de moldes de inyección de plástico personalizados y servicios de moldeo por inyección de soluciones de fundición a presión de aluminio. La compañía fue fundada en 2005 y se ha establecido con éxito como un proveedor de servicios de producción profesional y altamente fiable, de alta precisión, rentable y de alta calidad para el mundo. Desde las industrias de automoción, médica, electrónica, electrodomésticos, envasado de alimentos, cosméticos, etc., Sincere Tech está equipada con tecnología de vanguardia, ingeniería experta y un estricto control de calidad. Sus compromisos de calidad Las normas ISO 9001:2015 y QS 9000:2015 son los únicos sellos que se toman en serio para mantener los estándares de alta calidad de nuestros productos y servicios desde Sincere Tech. Su inversión en tecnologías avanzadas, como máquinas CNC de 5 ejes y sistemas FANUC, subraya su compromiso con la precisión y la eficiencia. La confidencialidad es también un estándar de la empresa, prometiendo Acuerdos de No Divulgación (NDA) para la protección de los proyectos de los clientes. ¿Por qué elegir Sincere Tech? 4. United Aluminum Corporation Año de creación: 1981Número de empleados: 1000+Tipo de negocio: Fabricante y proveedor de bobinas de aluminio laminadas a medida, corte de precisión, recocido y acabado de superficies. Página web y contacto Página web: https://unitedaluminum.com/Phone: 800-243-2515 / 203-239-5881Correo electrónico: Sales@UnitedAluminum.comAddress: 100 United Drive, PO Box 215 North Haven, CT 06473 Perfil de la empresa United Aluminum (fundada en 1891) es un proveedor líder de bobinas de aluminio Custom Rolled® para industrias como la automovilística, aeroespacial, médica y de embalaje. Sus aleaciones son 3003, 2024 y 7075 y ofrecen corte longitudinal de precisión, recocido y acabado superficial. Disponen de instalaciones avanzadas en las que producen alta calidad a precios muy baratos. Además, United Aluminum ofrece una calculadora de bobinas de aluminio para ayudar a sus clientes a tomar decisiones informadas. Sus compromisos de calidad Compromiso con la calidad y la satisfacción del cliente United Aluminum mantiene un alto nivel de calidad y la empresa cuenta con la certificación ISO 9001:2015. Además, se concentran en