Tendencias modernas en la tecnología de fundición a presión en cámara fría

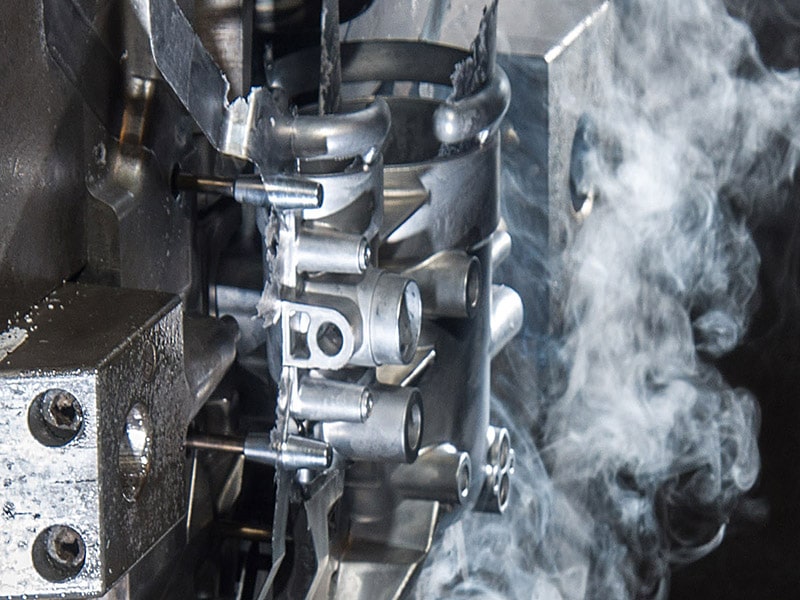

fundición a presión, Fabricante de fundición a presión, piezas de fundición a presiónLa fundición a presión en cámara fría es un tipo de técnica de fabricación de precisión que se aplica en la fabricación de componentes metálicos complicados caracterizados por altos niveles de resistencia y precisión. Este proceso puede utilizarse mejor en metales con un umbral alto del punto de fusión, como el aluminio, el latón y las aleaciones de cobre. Los sistemas de fundición a presión de cámara fría no se introducen en el metal fundido como un sistema de fundición a presión de cámara caliente; en su lugar, el metal se introduce en la máquina de fundición a presión de cámara fría vertiendo manualmente el metal en la máquina de fundición a presión de cámara fría después de fundirlo en otro horno. Este sistema desgasta menos la máquina y utiliza aleaciones más resistentes. Entre los factores importantes que hacen que las empresas opten por utilizar este método se encuentran las ventajas y desventajas especiales de la fundición a presión en cámara fría. Tiene una precisión dimensional máxima, acabados superficiales suaves, así como tiempos de ciclo largos. Sin embargo, la resistencia y durabilidad de los componentes son sus favoritos en los mercados de automoción, aeroespacial y electrónico. La diferencia entre la fundición a presión en cámara caliente y en cámara fría es crucial para elegir correctamente el proceso. La fundición a presión en cámara caliente es más rápida y se aplica a metales de bajo punto de fusión, como el zinc, mientras que el sistema de fundición a presión en cámara fría está diseñado para soportar temperaturas más altas y metales más resistentes. Con este proceso, los fabricantes también podrán fabricar piezas duraderas y fiables con un alto grado de precisión en sus especificaciones. En el presente artículo, vamos a tratar el principio de funcionamiento de la fundición a presión en cámara fría, sus partes principales, la naturaleza del metal empleado y los parámetros tecnológicos de la fundición a presión en cámara fría, incluida la fuerza de cierre y el tiempo de ciclo. También se considerarán las ventajas y desventajas de la fundición a presión en cámara fría para proporcionarle una visión completa de este importante proceso de fabricación. ¿Qué es la fundición a presión en cámara fría? Fundición a presión en cámara fría: Un proceso de fundición a presión en cámara fría es un proceso de fundición de metales en el que el metal fundido se vierte manual o automáticamente en una cámara fría separada fuera del sistema de inyección. A continuación, el metal se introduce a alta presión en la cavidad de un molde, lo que hace que el metal se enfríe y cristalice en la forma deseada. Suele aplicarse a metales con un punto de fusión elevado, como el latón, el aluminio y las aleaciones de cobre. Con el fin de evitar la corrosión y la fatiga térmica que pueden provocar un funcionamiento inadecuado de los componentes del sistema de inyección, a diferencia del proceso de fundición a presión en cámara caliente, en el que el mecanismo de inyección está suspendido en el metal fundido, el proceso en cámara fría mantiene las instalaciones de inyección segregadas. La aplicación de la práctica de este último, es decir, la fundición a presión en cámara fría, es especialmente ventajosa, cuando los metales utilizados dañarían los componentes, al entrar en contacto con ellos. Se puede utilizar alta presión en el propio proceso de inyección, y sería posible obtener componentes más densos y resistentes, con un acabado superficial brillante y estabilidad dimensional. Proceso de fundición a presión - Paso a paso El objetivo de la técnica de fundición a presión en cámara fría es fabricar piezas metálicas de gran precisión y dureza que suelen estar compuestas por aleaciones que tienen puntos de fusión a altas temperaturas, como el aluminio y el latón. Veamos paso a paso cómo funciona: 1. El horno exterior se utiliza para fundir el metal El proceso es similar al de la fundición en cámara caliente, salvo que la fusión del metal se realiza en un horno exterior separado. Esto es necesario porque el metal fundido en la fundición en cámara fría provocará internamente un alto nivel de calor que no se puede manipular. El metal se funde, después de lo cual es capaz de ser transferido a la máquina de fundición. 2. A continuación, el metal fundido se vierte en el manguito de inyección de la máquina de fundición a presión. Esto se hace manualmente o mediante un brazo. El manguito de inyección es un tubo fuerte y resistente al calor en el que se deposita el metal que posteriormente se inyectará. Esto debe hacerse muy rápido para evitar una solidificación prematura. 3. El émbolo fuerza la entrada del metal en la matriz. Un émbolo de acero se introduce en el manguito de inyección y presiona el metal fundido a alta presión en las cavidades de la matriz. La fuerza asegura que el metal llene el molde incluso en cualquier patrón complicado o con una pared muy fina, y disminuye las posibilidades de cualquier defecto, como bolsas de aire. 4. Cuando el molde está lleno, el metal empieza a enfriarse y solidificarse dentro de la matriz. Este paso de solidificación es muy importante para obtener una pieza buena y precisa. El tiempo de enfriamiento depende del metal de la pieza, del grosor de la pieza y de la temperatura de la matriz. 5. Cuando la pieza se ha solidificado, la unidad de sujeción de la máquina abre la matriz y los pasadores de expulsión fuerzan la pieza a salir de la cavidad del molde. A continuación, la pieza se traslada a una estación de enfriamiento o de recorte. 6. En los bordes de la pieza fundida, donde se juntan las mitades de la matriz, hay un exceso de metal que se denomina rebaba. Este exceso se elimina mediante recorte mecánico, esmerilado o mecanizado, en función del acabado deseado. Esto evitará que los trabajos finales queden por debajo de la forma y tolerancia previstas. 7. Reajuste del ciclo del troquel y lubricación El troquel se lava y engrasa antes de entrar en el siguiente ciclo para que sea de buena calidad y evitar que se pegue. Una vez realizado el engrase, el troquel se sujeta de nuevo y la máquina pasa a reajustarse para realizar más ciclos. 8. Calidad Inspección y acabado Se trata de una pieza completa que se comprueba para garantizar que no existen defectos de calidad, como grietas, contracciones o anomalías en la superficie. En función de los requisitos de uso final de la pieza, puede someterse a mecanizado adicional, tratamiento de superficie o ensamblaje (si es necesario). Metales que se utilizarán en la