Visión general del sector de las empresas de fundición inyectada de zinc

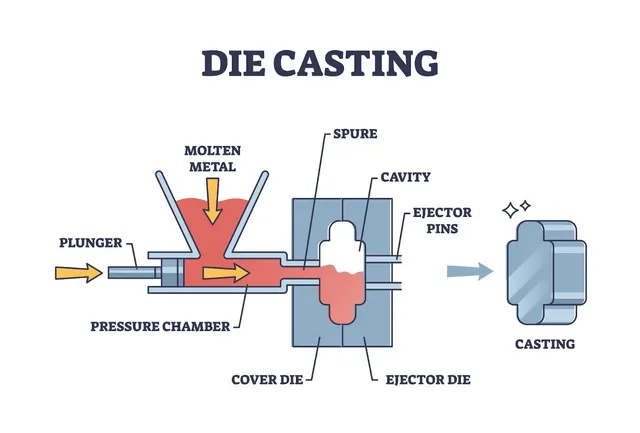

fundición de aluminioLa fundición a presión de zinc es un proceso de fabricación que implica la producción de piezas metálicas complejas y resistentes utilizando zinc fundido. Es una de las formas más económicas y eficaces de fabricar componentes de alta calidad con gran precisión dimensional. Consiste en inyectar zinc fundido en un molde de acero a alta presión para crear piezas fuertes, ligeras y resistentes a la corrosión. Las características de la fundición a presión de zinc la hacen adecuada para su uso en industrias como la del automóvil, la electrónica, la aeroespacial, la de bienes de consumo y la de equipos industriales. En el mundo de la fabricación actual, las empresas de fundición a presión de zinc son fundamentales porque proporcionan componentes de ingeniería de precisión de alta calidad, específicamente lo que necesitan las industrias. La mayoría de este tipo de empresas están especializadas en la creación de piezas con formas sofisticadas, superficies finas y tolerancias ajustadas. Además de producir componentes de fundición a presión de alto rendimiento, la mayoría de los fabricantes de fundición a presión de zinc también ofrecen servicios de valor añadido como diseño, utillaje, mecanizado y acabado para satisfacer los requisitos del cliente. El mercado de la fundición a presión de zinc se extiende por todo el mundo, desde Norteamérica hasta Asia y Europa, y las empresas aportan su experiencia, sus avances tecnológicos y su capacidad de fabricación. Las empresas de estas regiones son conocidas por su innovación, calidad y sostenibilidad en el proceso de fabricación. Utilizando equipos de última generación y tecnologías avanzadas, garantizan que cada producto sea del más alto nivel en términos de resistencia, durabilidad y precisión. La fundición a presión de zinc es de suma importancia, ya que es el proceso central de producción de componentes que permiten la funcionalidad de muchos productos que utilizamos a diario. Las empresas de fundición a presión de zinc son proveedores importantes para industrias que necesitan piezas de automoción, como engranajes y componentes de motores, carcasas electrónicas y dispositivos médicos. Se espera que la demanda de componentes de alta calidad y bajo coste siga aumentando y que estas empresas de fundición a presión de zinc sean líderes en innovación, desarrollo de productos y prácticas de sostenibilidad de la industria de la fundición a presión. Las siguientes secciones cubrirán algunos de los principales actores de la industria de la fundición a presión de zinc, sus capacidades y cómo contribuyen al mercado de la fundición a presión de zinc. ¿Qué es la fundición a presión de zinc? El proceso de fabricación de la fundición a presión de zinc consiste en inyectar zinc fundido o una aleación de zinc a alta presión en un molde o matriz de acero prediseñado. Se solidifica rápidamente en una pieza metálica detallada y uniforme sin mucho procesamiento posterior. Este proceso es muy rápido, preciso y capaz de producir piezas metálicas ligeras pero suficientemente resistentes. Debido a las inusuales propiedades del zinc, como su bajo punto de fusión y su alta fluidez, con el zinc se pueden hacer diseños intrincados que son difíciles de producir con otros metales. Características principales de la fundición a presión de zinc: Debido a que es repetible y puede producir grandes cantidades de piezas idénticas con muy poca variación, el proceso se utiliza ampliamente en la producción en masa. Historia y evolución de la fundición a presión de zinc La historia de la fundición a presión de zinc se remonta a principios del siglo XIX. Con el paso del tiempo, el proceso ha evolucionado mucho con el avance de los materiales, la maquinaria y las técnicas de fabricación. Primeros avances (siglo XIX) Los primeros procesos de fundición a presión se produjeron en la década de 1830 y se utilizaron para fabricar tipos móviles para las imprentas. Aunque desde la antigüedad existía una importante industria de la imprenta, la introducción de la fundición a presión cambió sustancialmente la industria de la imprenta al hacer más rápida y exacta la fabricación de piezas metálicas. Crecimiento en el siglo XX A principios del siglo XX, la fundición a presión se había extendido más allá de la impresión a otras industrias como la automovilística y la de bienes de consumo. En la década de 1920, con la invención de las aleaciones de zinc y aluminio, se crearon productos de fundición a presión más resistentes y versátiles. La fundición a presión de zinc fue aún más esencial en la Segunda Guerra Mundial, ya que los fabricantes necesitaban componentes ligeros, resistentes y de alta precisión para la producción militar y aeronáutica. Tras la guerra, las tecnologías de fundición a presión crecieron con la expansión del crecimiento industrial de posguerra. Avances modernos (siglo XXI) Hoy en día, en el uso de la fundición a presión de zinc existen innovaciones de vanguardia como las máquinas automatizadas, el diseño asistido por ordenador (CAD) y la impresión 3D para el desarrollo de modelos. El uso de zinc reciclado también ha aumentado los esfuerzos de sostenibilidad, lo que ha hecho que la fundición a presión sea más respetuosa con el medio ambiente. Sin embargo, debido a la Industria 4.0, los fabricantes se están uniendo a la robótica, el control de calidad autónomo de IA y el monitoreo de datos en tiempo real para impulsar la eficiencia de la producción y disminuir los defectos. Esto es lo que ha hecho que la fundición a presión de zinc sea una parte tan importante de la fabricación moderna. Importancia de la fundición a presión de zinc en la fabricación moderna La fundición a presión de zinc es una parte importante de muchas industrias, ya que ofrece a los fabricantes una forma fiable, eficiente y rentable de producir piezas de ingeniería de precisión. Como tal, adquiere cada vez más importancia a medida que las industrias requieren componentes más ligeros, resistentes y complejos para las aplicaciones modernas. 1. Industria del automóvil En el sector del automóvil, la fundición a presión de zinc se utiliza ampliamente para fabricar: La durabilidad del zinc, sus propiedades de ligereza y su resistencia a la corrosión hacen que estas piezas sean más eficientes y duraderas, lo que a su vez hace que los vehículos sean más eficientes y duraderos. 2. Electrónica y telecomunicaciones El zinc es un material preferido para dispositivos electrónicos debido a su excelente conductividad térmica y eléctrica. 3. Bienes de consumo y electrodomésticos Los componentes de zinc fundido a presión se utilizan en muchos productos domésticos de uso cotidiano, como: Los fabricantes pueden producir componentes duraderos y estéticamente agradables con un acabado superficial liso utilizando la fundición a presión de zinc. 4. 4. Aplicaciones industriales y aeroespaciales La fundición a presión de zinc también conduce a la producción de piezas ligeras de alta precisión que pueden soportar entornos duros y temperaturas extremas y se utilizan en aplicaciones industriales y aeroespaciales. Estas piezas son piezas críticas para la seguridad y la fiabilidad en el área crítica. 5. Ventajas medioambientales y de sostenibilidad El zinc es un metal totalmente reciclable, por lo que se producen menos residuos y se reducen los costes de fabricación y sostenibilidad. La fundición a presión de zinc requiere un menor consumo de energía que otros metales, por lo que es una opción ecológica para la producción en masa. El proceso de fundición a presión de zinc Hay varios pasos críticos en la fundición a presión de zinc: 1. El molde de acero se recubre con un lubricante para facilitar el desprendimiento de las piezas fundidas durante la preparación del molde. 2. 2. Se inyecta zinc fundido en el