Tendances modernes de la technologie de moulage sous pression en chambre froide

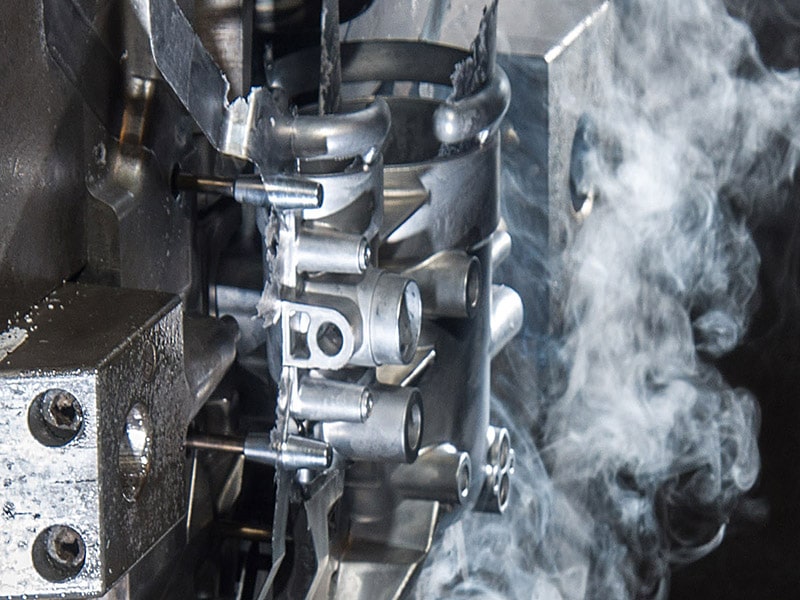

moulage sous pression, Fabricant de pièces moulées sous pression, pièces moulées sous pressionLe moulage sous pression en chambre froide est une technique de fabrication de précision appliquée à la fabrication de composants métalliques complexes caractérisés par des niveaux élevés de résistance et de précision. Ce procédé est particulièrement adapté aux métaux dont le point de fusion est élevé, comme l'aluminium, le laiton et les alliages de cuivre. Les systèmes de moulage sous pression à chambre froide ne sont pas placés dans le métal en fusion comme un système de moulage sous pression à chambre chaude ; au lieu de cela, le métal est placé dans la machine de moulage sous pression à chambre froide en y versant manuellement le métal après qu'il a été fondu dans un autre four. Cette méthode use moins la machine et utilise des alliages plus résistants. Parmi les facteurs importants qui incitent les entreprises à opter pour cette méthode figurent les avantages et les inconvénients du moulage sous pression à chambre froide. Elle offre une grande précision dimensionnelle, des finitions de surface lisses, ainsi que des temps de cycle longs. Néanmoins, sa solidité et la durabilité de ses composants en font la méthode préférée des marchés de l'automobile, de l'aérospatiale et de l'électronique. La différence entre le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide est cruciale pour faire le bon choix de procédé. Le moulage sous pression à chambre chaude est plus rapide et s'applique aux métaux à bas point de fusion, comme le zinc, tandis que le système de moulage sous pression à chambre froide est conçu pour traiter des températures plus élevées et des métaux plus résistants. Grâce à ce procédé, les fabricants seront également en mesure de produire des pièces durables et fiables dont les spécifications sont d'une grande précision. Dans le présent article, nous allons aborder le principe de fonctionnement du moulage sous pression en chambre froide, ses principales parties, la nature du métal utilisé et les paramètres technologiques du moulage sous pression en chambre froide, notamment la force de serrage et le temps de cycle. Les avantages et les inconvénients du moulage sous pression à chambre froide seront également examinés afin de vous donner une image complète de cet important processus de fabrication. Qu'est-ce que le moulage sous pression à chambre froide ? Moulage sous pression à chambre froide : Le procédé de moulage sous pression en chambre froide est un procédé de moulage du métal dans lequel le métal en fusion est déversé à la louche, manuellement ou automatiquement, dans une chambre froide séparée en dehors du système d'injection. Le métal est ensuite poussé sous haute pression dans une cavité du moule, ce qui provoque son refroidissement et sa cristallisation dans la forme souhaitée. Cette technique s'applique généralement aux métaux ayant un point de fusion élevé, comme le laiton, l'aluminium et les alliages de cuivre. Afin d'éviter la corrosion et la fatigue thermique qui peuvent entraîner un mauvais fonctionnement des composants du système d'injection, contrairement au procédé de moulage sous pression à chambre chaude, où le mécanisme d'injection est suspendu dans le métal en fusion, le procédé à chambre froide maintient les installations d'injection séparées. L'application de cette dernière pratique, c'est-à-dire le moulage sous pression en chambre froide, est particulièrement avantageuse lorsque les métaux utilisés endommageraient les composants en entrant en contact avec eux. Une pression élevée peut être utilisée dans le processus d'injection lui-même, ce qui permet d'obtenir des composants plus denses et plus résistants, avec une finition de surface brillante et une stabilité dimensionnelle. Processus de moulage sous pression - étape par étape L'objectif de la technique de moulage sous pression en chambre froide est de fabriquer des pièces métalliques très précises et dures qui sont souvent composées d'alliages dont le point de fusion se situe à des températures élevées, comme l'aluminium et le laiton. Voyons comment cela fonctionne, étape par étape : 1. Le four externe est utilisé pour fondre le métal Le processus est similaire à celui de la coulée en chambre chaude, sauf que la fusion du métal se fait dans un four extérieur séparé. En effet, le métal fondu dans la chambre de coulée froide provoque un niveau élevé de chaleur à l'intérieur qui ne peut pas être géré. Le métal est fondu, après quoi il peut être transféré dans la machine de coulée. 2. Couler le métal en fusion dans la douille de coulée Ensuite, le métal en fusion est versé à la louche dans la douille de coulée de la machine de moulage sous pression. Cette opération est effectuée manuellement ou à l'aide d'un bras. Le manchon de grenaillage est un tube solide et résistant à la chaleur dans lequel le métal repose et est ensuite injecté. Cette opération doit être effectuée très rapidement pour éviter une solidification prématurée. 3. Le piston force le métal à entrer dans la matrice. Un piston en acier pénètre dans la douille de grenaille et presse le métal en fusion à haute pression dans les cavités de la matrice. Cette force permet de s'assurer que le métal remplit le moule, même dans le cas d'un motif compliqué ou d'une paroi très fine, et réduit les risques de défauts, tels que les poches d'air. 4. Solidification du métal dans la matrice Lorsque le moule est rempli, le métal commence à refroidir et à se solidifier dans la matrice. Cette étape de solidification est très importante pour obtenir une pièce de qualité et précise. Le temps de refroidissement dépend du métal de la pièce, de son épaisseur et de la température du moule. 5. Lorsque la pièce s'est solidifiée, l'unité de fermeture de la machine ouvre la matrice et les broches d'éjection forcent la pièce à sortir de la cavité du moule. La pièce est ensuite acheminée vers un poste de refroidissement ou un poste d'ébarbage. 6. Élimination de l'excédent de métal (Flash) Il y a un excédent de métal sur les côtés, appelé flash, qui se trouve autour des bords de la pièce moulée à l'endroit où les moitiés de la matrice se rejoignent. Ce métal est ensuite éliminé par ébarbage mécanique, meulage ou usinage, en fonction de la finition souhaitée. Cela permet d'éviter que les pièces finales ne soient inférieures à la forme et à la tolérance prévues. 7. La filière est lavée et graissée avant d'entamer le cycle suivant afin d'être de bonne qualité et d'éviter le collage. Une fois la lubrification terminée, la matrice est à nouveau serrée et la machine est mise en marche pour être réinitialisée pour d'autres cycles. 8. Qualité Inspection et finition Il s'agit d'une pièce complète qui est vérifiée pour s'assurer qu'elle ne présente pas de défauts de qualité, tels que des fissures, des retraits ou des anomalies de surface. En fonction de l'utilisation finale de la pièce, celle-ci peut être soumise à un usinage supplémentaire, à un traitement de surface ou à un assemblage (si nécessaire). Les métaux utilisés dans la