Aperçu de l'industrie des entreprises de moulage sous pression du zinc

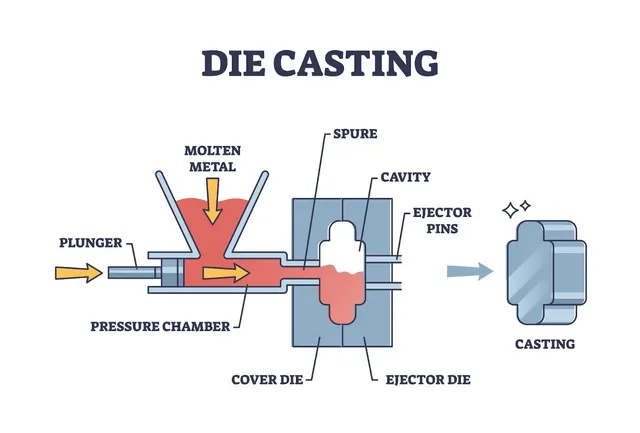

fonte d'aluminiumLe moulage sous pression du zinc est un processus de fabrication qui implique la production de pièces métalliques complexes et résistantes à l'aide de zinc fondu. Il s'agit de l'un des moyens les plus économiques et les plus efficaces pour fabriquer des composants de haute qualité avec une grande précision dimensionnelle. Il s'agit d'injecter du zinc en fusion dans un moule en acier sous haute pression pour créer des pièces solides, légères et résistantes à la corrosion. Les caractéristiques du moulage sous pression du zinc permettent de l'utiliser dans des secteurs tels que l'automobile, l'électronique, l'aérospatiale, les biens de consommation et les équipements industriels. Dans le monde manufacturier d'aujourd'hui, les entreprises de moulage de zinc sous pression sont essentielles parce qu'elles fournissent des composants de haute qualité, conçus avec précision, qui répondent spécifiquement aux besoins des industries. La plupart de ces entreprises sont spécialisées dans la création de pièces aux formes sophistiquées, aux surfaces fines et aux tolérances serrées. Outre la production de composants moulés sous pression de haute performance, la plupart des fabricants de zinc moulé sous pression fournissent également des services à valeur ajoutée tels que la conception, l'outillage, l'usinage et la finition pour répondre aux exigences des clients. Le marché du zinc moulé sous pression s'étend sur toute la planète, de l'Amérique du Nord à l'Asie et à l'Europe, et les entreprises apportent leur expertise, leurs avancées technologiques et leurs capacités de production. Les entreprises de ces régions sont connues pour leur innovation, leur qualité et leur durabilité dans le processus de fabrication. En utilisant des équipements de pointe et des technologies avancées, elles garantissent que chaque produit répondra aux normes les plus élevées en termes de résistance, de durabilité et de précision. Le moulage sous pression du zinc est d'une importance capitale, car il s'agit du processus central de production des composants qui permettent la fonctionnalité de nombreux produits que nous utilisons quotidiennement. Les entreprises de moulage sous pression du zinc sont des fournisseurs importants pour les industries qui ont besoin de pièces automobiles telles que des engrenages et des composants de moteur, des boîtiers électroniques et des appareils médicaux. La demande de composants de haute qualité à faible coût devrait continuer à augmenter et ces entreprises de moulage sous pression du zinc devraient être les leaders en matière d'innovation, de développement de produits et de pratiques de durabilité dans l'industrie du moulage sous pression. Les sections suivantes présentent quelques-uns des principaux acteurs de l'industrie de la coulée sous pression du zinc, leurs capacités et leur contribution au marché de la coulée sous pression du zinc. Qu'est-ce que la coulée sous pression du zinc ? Le procédé de fabrication de la coulée sous pression du zinc consiste à injecter sous haute pression du zinc ou un alliage de zinc en fusion dans un moule ou une matrice en acier prédéfini(e). Le zinc se solidifie rapidement en une pièce métallique détaillée et uniforme, sans qu'il soit nécessaire de procéder à un traitement ultérieur. Ce processus, très rapide et précis, permet de produire des pièces métalliques légères et suffisamment résistantes. En raison des propriétés inhabituelles du zinc, telles que son point de fusion bas et sa grande fluidité, il est possible de réaliser des dessins complexes difficiles à produire avec d'autres métaux. Principales caractéristiques du moulage sous pression du zinc : Parce qu'il est reproductible et qu'il permet de produire de grandes quantités de pièces identiques avec très peu de variations, ce procédé est largement utilisé dans la production de masse. L'histoire et l'évolution de la coulée sous pression du zinc L'histoire de la coulée sous pression du zinc remonte au début du XIXe siècle. Au fil du temps, le procédé a beaucoup évolué grâce aux progrès des matériaux, des machines et des techniques de fabrication. Premiers développements (19e siècle) Les premiers processus de moulage sous pression ont eu lieu dans les années 1830 et ont été utilisés pour fabriquer des caractères mobiles pour les presses d'imprimerie. Bien qu'une importante industrie d'impression ait existé depuis l'Antiquité, l'introduction du moulage sous pression a considérablement modifié l'industrie de l'imprimerie en rendant la fabrication de pièces métalliques plus rapide et plus précise. Croissance au 20e siècle Au début des années 1900, le moulage sous pression avait dépassé le cadre de l'imprimerie pour s'étendre à d'autres industries telles que l'automobile et les biens de consommation. Des produits moulés sous pression plus résistants et plus polyvalents ont été inventés dans les années 1920 grâce aux alliages de zinc et d'aluminium. Le moulage sous pression du zinc était d'autant plus essentiel pendant la Seconde Guerre mondiale que les fabricants avaient besoin de composants légers, résistants et de haute précision pour la production militaire et aéronautique. Après la guerre, les technologies de moulage sous pression se sont développées avec l'expansion de la croissance industrielle d'après-guerre. Progrès modernes (21e siècle) Aujourd'hui, des innovations de pointe telles que les machines automatisées, la conception assistée par ordinateur (CAO) et l'impression 3D pour le développement de modèles existent dans l'utilisation du zinc moulé sous pression. L'utilisation de zinc recyclé a également accru les efforts de durabilité, ce qui a rendu le moulage sous pression plus respectueux de l'environnement. Cependant, en raison de l'industrie 4.0, les fabricants rejoignent la robotique, le contrôle qualité autonome par l'IA et le suivi des données en temps réel pour stimuler l'efficacité de la production et diminuer les défauts. C'est ce qui a fait du moulage sous pression du zinc une partie si importante de la fabrication moderne. Importance du moulage sous pression du zinc dans la fabrication moderne Le moulage sous pression du zinc joue un rôle important dans de nombreuses industries, car il offre aux fabricants un moyen fiable, efficace et rentable de produire des pièces de précision. En tant que tel, il devient de plus en plus important car les industries ont besoin de composants plus légers, plus résistants et plus complexes pour les applications modernes. 1. Industrie automobile Dans le secteur automobile, le moulage sous pression du zinc est largement utilisé pour la fabrication de pièces : La durabilité, la légèreté et la résistance à la corrosion du zinc rendent ces pièces plus efficaces et plus durables, ce qui, à son tour, rend les véhicules plus efficaces et plus durables. 2. Électronique et télécommunications Le zinc est un matériau de choix pour les appareils électroniques en raison de son excellente conductivité thermique et électrique. Les produits suivants utilisent des pièces en zinc moulé sous pression : 3. Biens de consommation et appareils ménagers Les composants en zinc moulé sous pression sont utilisés dans de nombreux produits ménagers de tous les jours, tels que : Les fabricants peuvent produire des composants durables et esthétiques avec une finition de surface lisse en utilisant le zinc moulé sous pression. 4. Applications industrielles et aérospatiales Le moulage sous pression du zinc permet également de produire des pièces légères et de haute précision qui peuvent résister à des environnements difficiles et à des températures extrêmes et qui sont utilisées dans des applications industrielles et aérospatiales. Ces pièces sont essentielles pour la sécurité et la fiabilité dans les zones critiques. 5. Avantages pour l'environnement et le développement durable Le zinc est un métal entièrement recyclable, ce qui permet de réduire la production de déchets ainsi que les coûts de fabrication et de développement durable. Le moulage sous pression du zinc nécessite une consommation d'énergie inférieure à celle des autres métaux et constitue donc une option écologique pour la production de masse. Le processus de moulage sous pression du zinc Le moulage sous pression du zinc comporte plusieurs étapes critiques : 1. Le moule en acier est enduit d'un lubrifiant pour faciliter le démoulage des pièces pendant la préparation du moule. 2. Le zinc en fusion est injecté dans le