De beste produsentene av aluminiumsstøping i Kina og verden

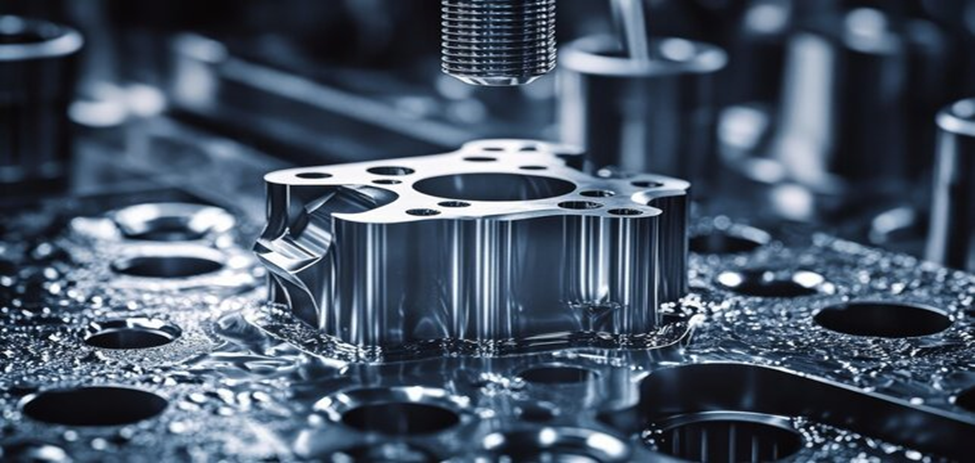

trykkstøping av aluminiumI dag spiller trykkstøping av aluminium en sentral rolle i moderne produksjon. Aluminiumstøpeprosessen er kjent for sin presisjon, styrke og evne til å produsere komplekse former med små toleranser, noe som gjør den til en integrert prosess for bransjer som bil- og romfart, forbruksvarer og elektronikk, medisinsk utstyr osv. Denne dynamiske utviklingen skaper stadig etterspørsel etter høytytende og kostnadseffektive komponenter, noe som har ført til at det er viktigere enn noensinne å samarbeide med produsenter av støpeverktøy i aluminium. Verktøy og kvalitet gir høyere effektivitet og skalerbarhet, og har blitt hjulpet på vei av utviklingen innen automatisering. Disse selskapene tilbyr vanligvis helhetlige tjenester, fra design og prototyping til masseproduksjon og overflatebehandling, som dekker alle prosessene som skal implementeres i henhold til kundens krav. Etter hvert som bærekraftsstandardene blir stadig viktigere, tar mange pressstøperier i bruk miljøvennlige arbeidsmetoder, inkludert materialgjenvinning, energieffektive tiltak og grønne sertifiseringer. Artikkelen tar for seg noen av de beste produsentene av aluminiumstøpegods som opererer rundt om i verden, for eksempel i USA, Europa og andre land der slike bedrifter skaper et forsprang på andre på grunn av den merverdien de tilfører gjennom sin innovasjon og kundesentrerte tilnærming. Disse selskapene står høyt og stolt i verdenen for produksjon av bildeler, og de kan være perfekte for deg som er på utkikk etter bildeler i store volumer, medisinske presisjonskomponenter eller nye ideer for å løse uklare problemer i nisjeapplikasjoner. I dette blogginnlegget vil vi gå gjennom selskapets profiler, kvalitetsforpliktelser, sertifiseringer og hvordan de skiller seg ut som et fascinerende inconel-støpeselskap i en så konkurranseutsatt verden. Denne guiden er din komplette start for å finne en pålitelig produsent av aluminiumsstøping for ditt neste prosjekt. Hva er støping av aluminium? Maskiner bruker aluminiumstøping for å lage sofistikerte deler med presis definisjon ved å tvinge smeltet aluminium inn i en dyse under betydelig trykk for å produsere komplekse former. Industrien er avhengig av denne metoden for å produsere slitesterke, lette komponenter med presise dimensjoner og mulighet for jevn overflatestruktur. Det tar bare en brøkdel av tiden før det smeltede aluminiumet fylles og størkner i formhulen, før det automatisk fjernes fra formen og etterbehandles. Både bil- og romfartsindustrien, elektronikk- og forbruksvarebransjen benytter seg av pressstøping av aluminium fordi denne prosessen gir sterke deler med lav vekt, utmerket korrosjonsbestandighet og gode termiske egenskaper. Produsentene velger trykkstøping av aluminium på grunn av effektiviteten og den automatiske driften, som gjør det mulig å lage mange motorhus, kjøleribber, braketter og kabinetter raskt og i store serier. Denne prosessen gjør det mer økonomisk å produsere store volumer fordi den reduserer maskinens arbeidsbelastning og garanterer et jevnt kvalitetsnivå. Sincere Tech Etableringsår: 2005Antall ansatte: 100-500Virksomhetstype: Sincere Tech er en av Kinas største produsenter av plastsprøytestøpeformer, aluminiumstøpegods, CNC-maskiner og produktmonteringstjenester. Nettsted og kontakt: Nettsted: plasticmold.netEmail: info@plasticmold.netPhone: +86 135 30801277Adresse: Building 1, No. 30 Huan Zhen Rd, Shang Dong village, Qi Shi Town, Dongguan City, Guangdong-provinsen, Kina, 523000 Company Profile Sincere Tech er medlem av det ledende aluminiumstøpeforetaket i Kina, Dongguan City, Guangdong-provinsen, grunnlagt i 2005. Selskapet har over 100 ansatte, over 20 års erfaring med sprøytestøping av plast, støping, presisjons CNC-maskinering og full produktmontering. Sincere Tech arbeider med flere bransjer, blant annet bilindustrien, elektronikk og forbrukerprodukter. Selskapet har etablert seg som en ledende leverandør av presisjonsstøpte aluminiumsdeler og komplekse verktøyløsninger ved hjelp av avansert teknologi og håndverkernes ekspertise. Takket være sine vertikalt integrerte tjenester kan selskapet tilby overlegen kvalitet, levering til rett tid og produksjon til lave kostnader. Kvalitetsforpliktelser Vi (Sincere Tech) tar alle rimelige skritt innenfor vår kontroll for å kunne tilby kundene våre støpegodsdeler i aluminium, feilfrie og av høy kvalitet, gjennom streng prosesskontroll og kontinuerlig forbedring. Dette omfatter toppmoderne utstyr, ISO-sertifiserte prosesser, fullstendige inspeksjonsrapporter og intern testing. Hvert eneste prosjekt oppfyller de nøyaktige spesifikasjonene og har stort fokus på kundetilfredshet. Sincere Tech følger internasjonale kvalitetsstandarder, investerer kontinuerlig i opplæring av ansatte og innovasjon for å kunne levere pålitelige og holdbare produkter til kunder over hele verden. Hvorfor velge Sincere Tech? GC Precision Mould Etableringsår: 1999Antall ansatte: 100-200+ Virksomhetstype: Plastsprøytestøping, CNC-maskinering, pressstøping av aluminium, sink og magnesium. Nettsted og kontakt: Nettsted: aludiecasting.comE-post: info@aludiecasting.comPhone: +86 131 4886 5556Adresse: Nr. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong-provinsen Kina, 523516 Bedriftsprofil GC Precision Mould Co, Ltd. (lokalisert i Dongguan by, Guangdong-provinsen, Kina) ble grunnlagt i 1999, og det har et rykte som en produsent av aluminiumstøping. Selskapet gjør aluminium, sink, magnesiumstøping og CNC-bearbeiding og sprøytestøping av plast. Vi er et team på mer enn 100 fagpersoner innen høyytelseskomponenter og samlinger for bilindustrien, industrielt utstyr, telekommunikasjon og elektronikkindustri. Selskapet har rykte på seg for å være en presisjonsverktøymaskin og en oppfinner som er dedikert til innovasjon innen ingeniørarbeid for å tilby en tilpasset løsning basert på komplekse tekniske prosjektkrav og effektiv, pålitelig og kvalitetsproduksjon i hvert trinn. Kvalitetsforpliktelser GC Precision Mould har et sterkt kvalitetsstyringssystem, dedikert til den høyeste produktkvaliteten. Selskapet bruker avansert utstyr og avanserte testmetoder for innkommende råmaterialer og produktleveranser, og implementerer svært strenge inspeksjonsprosedyrer. De er sertifisert i henhold til ISO-standarder og fokuserer på nullfeilproduksjon og kontinuerlig forbedring. Kundene er deres kunder, og ingeniør- og kvalitetssikringsteamene samarbeider tett med dem for å avverge alle tekniske spesifikasjoner og gi dem omfattende kvalitetsdokumentasjon, som er fullt sporbar helt til slutten av produksjonssyklusen. Hvorfor velge GC Precision Mould? CNM Tech Etableringsår: 20+ årAntall ansatte: 100-400Virksomhetstype: Spesialiserer seg på pressstøping, CNC-maskinering og produktmontering Nettsted og kontakt: