Top 10 Producători de produse din aluminiu în China și SUA

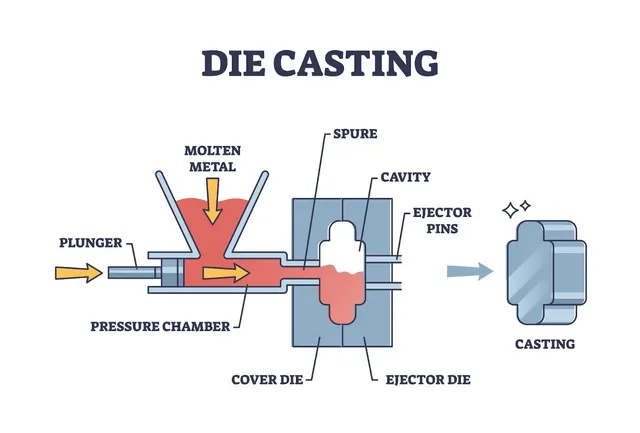

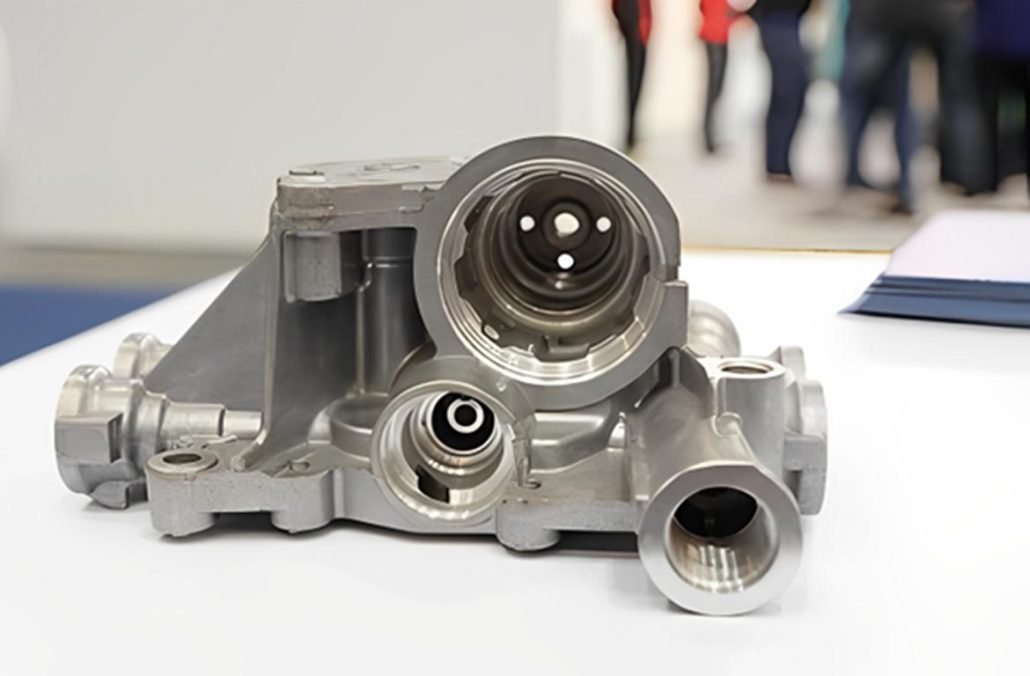

aluminiu turnatProducătorii de produse din aluminiu sunt esențiali în industriile auto, aerospațială, electronică, ambalaje etc. Prin urmare, mulți producători de produse din aluminiu de top au crescut în China și SUA datorită cererii în creștere de materiale ușoare, durabile și reciclabile. Inovatoare, cu standarde de înaltă calitate și dedicate sustenabilității, aceste companii sunt cunoscute pentru inovația lor. Alte țări lider în producția de metale includ China și SUA, unde cei mai importanți jucători au dezvoltat noi metode de producție a aluminiului. Unele dintre companiile care au aluminiu turnat sub presiune, prelucrare CNC și turnare de precizie’ sunt CNM Tech Co., Ltd., GC Precision Mold Co., Ltd. și Sincere Tech în China. Având în vedere că industria cere o calitate strictă pentru componentele din aluminiu de înaltă performanță, aceste firme se concentrează pe diverse industrii. producători importanți precum United Aluminum Corporation, Arconic Corporation, Kaiser Aluminum și JW Aluminum s-au remarcat ca pionieri în laminarea, extrudarea și fabricarea aluminiului în SUA. Aceste companii activează în domeniul soluțiilor de aluminiu de ultimă oră pentru aplicații aerospațiale, auto și industriale. Acest articol prezintă 10 dintre cei mai importanți producători de produse din aluminiu pe baza inovației, sustenabilității și calității excelente a produselor lor în diferite lumi 1. CNM Tech Co., Ltd. Anul înființării: 20+Număr de angajați: 100-200Tip de afaceri: CNM Tech se concentrează pe turnarea sub presiune a aluminiului, magneziului și zincului, prelucrarea CNC, finisarea suprafețelor și asamblarea. Website și contact Website: https://www.thediecasting.com/Contact: +86 13045898002Email: sales@thediecasting.comAddress: Adresa fabricii: Rm 101, No.40, Donghu Road, Jinglian, Qiaotou town, Dongguan city, Guangdong Province, China. 523520. Profilul companiei Fondată în urmă cu peste 20 de ani, CNM Tech Co., Ltd., este unul dintre cei mai importanți producători chinezi de soluții de turnare sub presiune. Compania are sediul în Dongguan, China, unde oferă o gamă completă de servicii, inclusiv turnare sub presiune de aluminiu, magneziu și zinc, prelucrare CNC de precizie, finisare de suprafață și asamblare. Aceștia au expertiză pe piețele de automobile, electronice, aerospațiale și electrocasnice, pentru a numi doar câteva. Angajamentele lor privind calitatea CNM Tech este dedicată furnizării de produse de înaltă calitate, cu costuri reduse, respectând în același timp standarde extrem de stricte de control al calității sub auspiciile ISO 9001. Ei adoptă o abordare centrată pe client, oferind servicii personalizate din momentul consultării inițiale și dincolo de acesta, de la disponibilitate la servicii de asistență post-producție pentru a menține parteneriate pe termen lung în întreaga lume. De ce să alegeți CNM Casting? Ca un nume cunoscut în industria turnării sub presiune, CNM Tech este specializată în furnizarea de soluții de producție de înaltă calitate, cu tehnologie avansată, și o abordare orientată către client. Acestea sunt motivele pentru care CNM Tech este motivul dumneavoastră numărul unu. Alegerea CNM Tech garantează un partener de producție de încredere care implementează inovații și se concentrează pe calitate și succesul clienților. 2. GC Precision Mold Co., Ltd. Anul înființării: 1999Număr de angajați: 100-200Tip de afaceri: Deservind industrii precum industria auto, aeronautică și electronică, compania a câștigat încrederea pieței internaționale. Website și contact: Site web: https://aludiecasting.com/Contact: +86 131 4886 5556Email: info@aludiecasting.comAddress: Adresa fabricii 1: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Profilul companiei Înființată în 1999, GC Precision Mold Co., Ltd. este un lider global în turnarea sub presiune a aluminiului de înaltă calitate și a produselor din metale neferoase. Acesta are două fabrici de proprietăți speciale situate în Dongguan, China, și oferă servicii, inclusiv turnare sub presiune înaltă, turnare în nisip și forjare. Ca urmare a peste două decenii de experiență, compania oferă precizie, calitate constantă și oferte flexibile de materiale pentru o varietate de industrii, cum ar fi cea auto, aerospațială și electronică. Atât satisfacția clientului, cât și GC Precision Mold se angajează la cuvinte și comportamente onorabile în furnizarea celui mai bun produs. Angajamentele lor privind calitatea Diferitele sale certificate sunt dovada că GC Precision Mold Co., Ltd. aderă la cele mai înalte standarde de calitate și excelență operațională. Compania deține certificate ISO 9001 privind sistemele de management al calității, ceea ce demonstrează capacitatea companiei de a furniza produsul în conformitate cu cerințele clienților în toate etapele și de a îmbunătăți sistematic calitatea. De ce să alegeți GC Precision Mold Co., Ltd.? Atunci când alegeți o companie în căutarea de produse de turnare sub presiune și produse metalice de calitate superioară, există multe beneficii pentru a alege GC Precision Mold Co., Ltd. 3. Sincere Tech Anul înființării: 2005Număr de angajați: 100-200Tip de afacere: Sincere Tech: Sincere Tech, este un important producător chinez de matrițe de injecție din plastic personalizate și producător de produse din aluminiu. Website și contact Website: https://plas.co/Phone: +86 135 30801277Email: steve@sincere-tech.comAddress: Rm101, N041, Donghu road, JingLian cun, qiaotou town, Donggguan City, Guangdong Province, China. 523000. Profilul companiei Suntem Sincere Tech, un producător chinez lider de renume mondial de matrițe de injecție din plastic personalizate și servicii de turnare sub presiune a soluției de turnare sub presiune a aluminiului. Compania a fost fondată în 2005 și s-a stabilit cu succes ca un furnizor de servicii de producție profesionale și extrem de fiabile, de înaltă precizie, rentabile și de înaltă calitate pentru întreaga lume. Din industriile auto, medicale, electronice, electrocasnice, ambalaje alimentare, cosmetice etc., Sincere Tech este echipat cu tehnologie de ultimă oră, inginerie de specialitate și control strict al calității. Angajamentele lor privind calitatea Standardele ISO 9001:2015 și QS 9000:2015 sunt singurele semne distinctive pe care le luăm în serios pentru a menține standardele de înaltă calitate pentru produsele și serviciile noastre de la Sincere Tech. Investițiile lor în tehnologii avansate, cum ar fi mașinile CNC cu 5 axe și sistemele FANUC, subliniază angajamentul lor față de precizie și eficiență. Confidențialitatea este, de asemenea, un standard al companiei, promițând acorduri de confidențialitate (NDA) pentru protecția proiectelor clienților. De ce să alegeți Sincere Tech? 4. United Aluminum Corporation Anul înființării: 1981Număr de angajați: 1000+Tip de afacere: Producător și furnizor de bobine de aluminiu laminate la comandă®, tăiere de precizie, recoacere, finisare de suprafață. Website și contact Website: https://unitedaluminum.com/Phone: 800-243-2515 / 203-239-5881Email: Sales@UnitedAluminum.comAddress: 100 United Drive, PO Box 215 North Haven, CT 06473 Profilul companiei United Aluminum (fondată în 1891) este un furnizor de top de bobine de aluminiu Custom Rolled® pentru industrii precum cea auto, aerospațială, medicală și de ambalare. Aceste aliaje sunt 3003, 2024 și 7075 și acești tipi oferă tăiere de precizie, recoacere și finisare de suprafață. Ei au facilități avansate în care produc înaltă calitate la tarife foarte ieftine. În plus, United Aluminum furnizează o resursă de calcul a bobinei de aluminiu pentru a-și ajuta clienții să facă alegeri educate. Angajamentele lor de calitate Angajamentul față de calitate și satisfacția clienților un standard foarte ridicat de calitate este menținut de United Aluminum și compania este certificată ISO 9001:2015. În afară de aceasta, ei se concentrează