Tendințe moderne în tehnologia de turnare sub presiune cu cameră rece

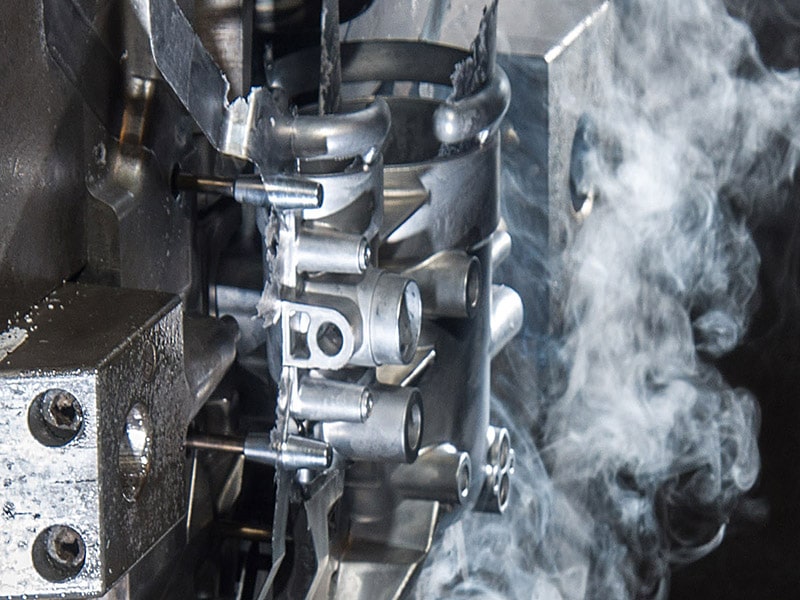

turnare sub presiune, Die Casting Producător, piese turnate sub presiuneTurnarea sub presiune în cameră rece este un tip de tehnică de producție de precizie aplicată în fabricarea de componente metalice complicate caracterizate prin niveluri ridicate de rezistență și precizie. Acest proces poate fi utilizat cel mai bine în cazul metalelor care au un prag ridicat al punctului de topire, cum ar fi aluminiul, alama și aliajele de cupru. Sistemele de turnare sub presiune cu cameră rece nu sunt plasate în metal topit ca un sistem de turnare sub presiune cu cameră caldă; în schimb, metalul este pus în mașina de turnare sub presiune cu cameră rece prin încărcarea manuală a metalului în mașina de turnare sub presiune cu cameră rece după ce acesta este topit într-un alt cuptor. Acest aranjament uzează mai puțin mașina și utilizează aliaje care sunt mai rezistente. Printre factorii importanți care fac companiile să opteze pentru utilizarea acestei metode se numără avantajele și dezavantajele speciale ale turnării sub presiune cu cameră rece. Aceasta are o precizie dimensională de top, finisaje de suprafață netede, precum și timpi de ciclu lungi. Cu toate acestea, rezistența și durabilitatea constituenților sunt preferatele sale pe piețele auto, aerospațială și electronică. Diferența dintre turnarea sub presiune în cameră caldă și rece este esențială pentru a face alegerea corectă a procesului. Turnarea sub presiune cu cameră caldă este mai rapidă și se aplică metalelor cu punct de topire scăzut, cum ar fi zincul, în timp ce sistemul de turnare sub presiune cu cameră rece este conceput pentru a face față temperaturilor mai ridicate și metalelor mai rezistente. De asemenea, producătorii vor putea fabrica cu ajutorul acestui proces piese durabile și fiabile, care au un grad ridicat de precizie în specificațiile lor. În articolul de față, vom discuta despre principiul de funcționare al turnării sub presiune în cameră rece, părțile sale principale, natura metalului utilizat și parametrii tehnologici ai turnării sub presiune în cameră rece, inclusiv forța de strângere și durata ciclului. Avantajele și dezavantajele turnării sub presiune cu cameră rece vor fi, de asemenea, luate în considerare pentru a vă oferi o imagine completă a acestui important proces de fabricație. Ce este turnarea sub presiune în cameră rece? Turnarea sub presiune în cameră rece: Un proces de turnare sub presiune cu cameră rece este un proces de turnare a metalului în care metalul topit este turnat manual sau automat într-o cameră rece separată în afara sistemului de injecție. Ulterior, metalul este împins cu presiune ridicată într-o cavitate de turnare, ceea ce face ca metalul să se răcească și să se cristalizeze în forma dorită. Se aplică de obicei metalului cu un punct de topire mare, cum ar fi alama, aluminiul și aliajele de cupru. Scopul de a evita coroziunea și oboseala termică care pot duce la funcționarea necorespunzătoare a componentelor sistemului de injecție, spre deosebire de procesul de turnare sub presiune cu cameră caldă, în care mecanismul de injecție este suspendat în metalul topit, procesul cu cameră rece menține segregate instalațiile de injecție. Aplicarea practicii acesteia din urmă, și anume turnarea sub presiune în cameră rece, este deosebit de avantajoasă, în cazul în care metalele utilizate ar dăuna componentelor, prin contactul cu acestea. Presiunea ridicată poate fi utilizată în procesul de injecție în sine și ar fi posibile componente mai dense, mai rezistente, cu un finisaj de suprafață strălucitor și stabilitate dimensională. Procesul de turnare sub presiune - pas cu pas Scopul tehnicii de turnare sub presiune în cameră rece este de a realiza piese metalice foarte precise și dure, care sunt adesea compuse din aliaje care au puncte de topire la temperaturi ridicate, cum ar fi aluminiul și alama. Să avem o defalcare pas cu pas a modului în care funcționează: 1. Cuptorul extern este utilizat pentru topirea metalului Procesul este similar cu cel de turnare în cameră fierbinte, cu excepția faptului că topirea metalului se face într-un cuptor separat, în exterior. Acest lucru este necesar deoarece metalul topit în turnarea în camera rece va provoca un nivel ridicat de căldură în interior care nu poate fi manipulat. Metalul este topit, după care este capabil să fie transferat în mașina de turnare. 2. Turnarea metalului topit în manșonul de injecție Ulterior, metalul topit este turnat în manșonul de injecție din mașina de turnare sub presiune. Acest lucru se face manual sau cu ajutorul unui braț. Manșonul de injecție este un tub puternic, rezistent la căldură, în care metalul se odihnește și este ulterior injectat. Acest lucru trebuie făcut foarte repede pentru a preveni solidificarea prematură. 3. Plonjorul forțează metalul în matriță. Un piston de oțel se deplasează în manșonul de injecție și presează metalul topit la presiune ridicată în cavitățile matriței. Forța se asigură că metalul umple matrița chiar și în orice model complicat sau cu un perete foarte subțire și scade șansele apariției oricăror defecte, cum ar fi buzunarele de aer. 4. Are loc solidificarea metalului în interiorul matriței Când matrița este umplută, metalul începe să se răcească și să se solidifice în interiorul matriței. Această etapă de solidificare este foarte importantă în obținerea unei piese bune și precise. Timpul de răcire depinde de metalul piesei, de grosimea piesei și de temperatura matriței. 5. Matrița din alamă și pinii de ejecție forțează ieșirea piesei turnate Când piesa s-a solidificat, unitatea de prindere a mașinii deschide matrița, iar pinii de ejecție forțează ieșirea piesei turnate din cavitatea matriței. Porțiunea este apoi mutată la o stație de răcire sau la o stație de tăiere. 6. Îndepărtarea blițului (îndepărtarea excesului de metal) Există un surplus de metal pe părțile laterale, numit bliț, care se află în jurul marginilor piesei turnate în locul în care jumătățile matriței se unesc. Aceasta se îndepărtează prin tăiere mecanică, șlefuire sau prelucrare, în funcție de finisajul necesar. Acest lucru va împiedica ca lucrările finale să fie sub forma și toleranța prevăzute. 7. Resetarea și lubrifierea ciclului matriței Matrița este spălată și unsă înainte de a intra în ciclul următor pentru a fi de bună calitate și a evita lipirea. După ce lubrifierea este terminată, matrița este din nou fixată, iar mașina este comutată la resetare pentru mai multe cicluri. 8. Calitatea Inspecția și finisarea Aceasta este o piesă completă care este verificată pentru a se asigura că nu există defecte de calitate, cum ar fi fisuri, contracții sau anomalii pe suprafață. În funcție de cerința de utilizare finală a piesei, aceasta poate fi supusă unor prelucrări suplimentare, unui tratament de suprafață sau poate fi asamblată (dacă este necesar). Metalele care urmează să fie utilizate în