De ce ustensilele de copt din aluminiu turnat se încălzesc mai bine și durează mai mult?

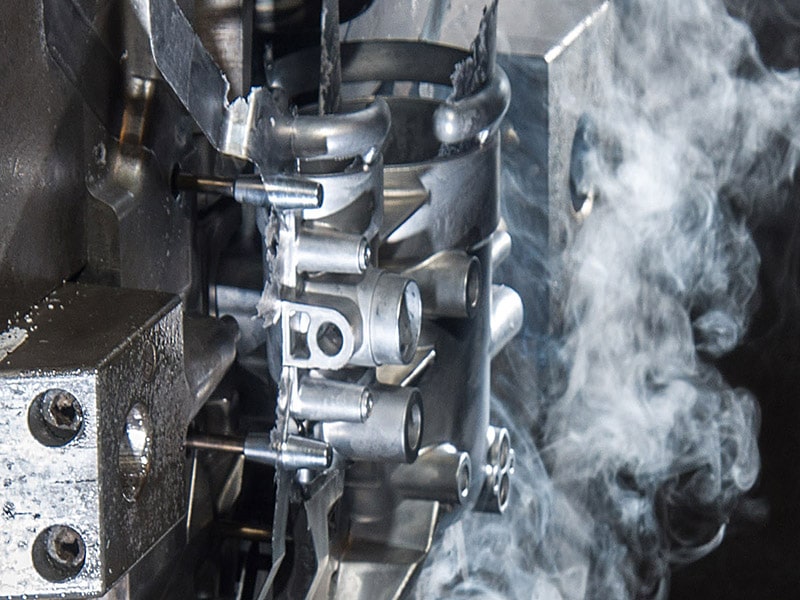

aluminiu turnatDatorită caracteristicilor de greutate redusă, rezistență și distribuție densă a căldurii, ustensilele de copt din aluminiu turnat au devenit populare printre brutari, în special printre cei care doresc produse de primă clasă și durabile. Aluminiul turnat este echilibrul corect între performanță și utilizare fără efort, spre deosebire de alte materiale tradiționale de coacere, cum ar fi fonta și oțelul inoxidabil. Acesta este turnat în matrițe de aluminiu topit și iese ca unul puternic, durabil și convenabil de utilizat chiar și pentru un brutar amator. Aluminiul turnat are o conductivitate termică excelentă, ceea ce garantează o gătire uniformă a produselor comestibile, în special a produselor de patiserie, pentru a preveni supracoacerea și rumenirea neuniformă. Cel mai mare dintre beneficiile ustensilelor de copt din aluminiu turnat este consistența temperaturii, care este elementul cheie al coacerii impecabile. Se încălzește mai repede decât altele; prin urmare, este disponibil mai repede, iar greutatea sa redusă îl face mai ușor de manevrat în bucătărie. Cele mai multe bucăți de ustensile de copt din aluminiu turnat au și un strat antiaderent, ceea ce facilitează și mai mult eliberarea alimentelor și curățarea după coacere. Articolele de copt din aluminiu turnat oferă, de asemenea, o mai mare durabilitate și rezistență la deformare în comparație cu sticla și oțelul inoxidabil. Deși fonta este de neegalat în ceea ce privește retenția căldurii, aluminiu turnat are aproape aceeași cantitate de distribuție a căldurii, dar cu o greutate mai mică. Ustensilele de copt din aluminiu turnat au fost preferate de brutarii profesioniști, dar și de persoanele care gătesc acasă, toate din cauza dorinței de a avea instrumente de copt eficiente și durabile. Ce sunt ustensilele de copt din aluminiu turnat? Bazat pe metoda de turnare a ustensilelor de copt, aluminiu turnat, acesta este produs prin utilizarea aluminiului topit turnat în matrițe deja pregătite pentru a produce tăvi de copt, forme de tort, farfurii pentru plăcinte și diverse alte necesități de gătit. Procesul face ca ustensilele de copt să fie puternice, dar ușoare în greutate, astfel încât să existe o manipulare eficientă a ustensilelor de copt în timpul coacerii și în timpul servirii. Printre cele mai bune caracteristici ale așa-numitei ustensile de copt din aluminiu turnat se numără proprietățile sale uniforme de conducție a căldurii. Acest lucru implică faptul că produsele coapte, cum ar fi prăjiturile, fursecurile și pâinea, sunt bine gătite, fără zone fierbinți sau părți arse. Există avantaje suplimentare pentru viteza cu care metalul se încălzește și se răcește, ceea ce, la rândul său, economisește ceva timp la gătit, iar acest lucru este un plus pentru brutarii ocupați. Materialul este atât de rezistent și nu ruginește sau corodează cu ușurință, prin urmare acest lucru l-ar face să dureze mai mult în bucătărie. În plus, nu implică o mulțime de întreținere și uzură în comparație cu unele dintre celelalte materiale care se vor uza cu timpul, deoarece va exista o mulțime de utilizare. Avantajele ustensilelor de copt din aluminiu turnat 1. Durabilitate Articolele de copt sunt fabricate din aluminiu turnat, deci durează mult timp. Aluminiul este aproape imun la uzură, adică nu se va fisura sau deforma în cazul utilizării frecvente. Tacâmurile dvs. de copt vor dura chiar dacă le folosiți zilnic sau neregulat. 2. Distribuția uniformă a căldurii Printre cele mai izbitoare proprietăți ale ustensilelor de copt din aluminiu turnat la termen este faptul că transferă căldura pe toată suprafața. Acest lucru reduce coacerea inconsecventă, deoarece produsul final este regulat în textură și culoare. Este ideal în rândul brutarilor care aspiră să aducă consecvență în performanță. 3. Ușor Ustensilele de copt din aluminiu turnat sunt mult mai ușoare în comparație cu alte materiale mai voluminoase, cum ar fi fonta și, prin urmare, ușor de manevrat. Tăvile de copt sau formele de prăjituri rezistente pot fi ridicate, transferate și depozitate foarte ușor, iar acest lucru este ideal pentru orice brutar, fie că este profesionist sau nu. 4. Proprietăți antiaderente De asemenea, majoritatea produselor din categoria “ustensile de copt din aluminiu turnat” sunt echipate cu un strat antiaderent, ceea ce le face și mai convenabile de utilizat. Prezența acestei caracteristici va face mai ușoară gătirea produselor de patiserie; prin urmare, se va folosi mai puțin ulei sau spray. De asemenea, face curățarea fără efort, deoarece există puține reziduuri care rămân după coacere. 5. Rezistența la coroziune Spre deosebire de majoritatea metalelor, vasele de copt din aluminiu turnat nu ruginesc ușor. Nu corodează și, prin urmare, este materialul ideal de folosit atunci când se dorește utilizarea acestuia pe termen lung. Acest aspect este util în special în zonele care se confruntă cu grade diferite de umiditate și temperatură. Coacere din aluminiu turnat: Procesul de fabricație Fabricarea ustensilelor de copt din aluminiu turnat presupune o producție atentă și foarte consistentă, concepută pentru a menține calitatea și performanța. Cele mai importante sunt: 1. Turnarea sub presiune Turnarea sub presiune va fi prima etapă a procesului, adică aluminiul topit va fi injectat în matrițe de oțel la presiune ridicată. Această tehnică este o modalitate de a se asigura că vasele de copt sunt modelate și turnate într-un mod foarte precis și consecvent. Metalul topit intră în toate spațiile cavității matriței, rezultând forme complexe și detalii minuțioase ale diferitelor ustensile de copt, inclusiv tigăi pentru prăjituri, tăvi pentru brioșe și tigăi pentru pâine. 1. Solidificarea și răcirea După ce aluminiul topit a fost injectat în matriță, acesta este lăsat să se răcească și să se întărească. Răcirea este, de asemenea, reglată astfel încât să se obțină proprietățile dorite ale aluminiului, cum ar fi rezistența și rezistența la căldură. Pe măsură ce vasul de copt se întărește, acesta își ia încet forma finală și, în mod normal, este nevoie de doar câteva minute până la câteva ore, în funcție de cât de groasă și elaborată este forma. 2. Ejectarea și inspecția Odată ce piesele de aluminiu s-au răcit complet, acestea sunt îndepărtate și matrița este deschisă, eliberând copturile din aluminiu turnat. A doua procedură constă într-o inspecție completă a defectului, cum ar fi prezența bulelor de aer și a fisurilor sau prezența rugozităților. Orice vas de copt care prezintă defecte este fie reparat, fie aruncat, și doar vasele de copt de bună calitate vor fi trecute mai departe în procesul de producție. 3. Finisarea suprafeței După terminarea inspecției, ustensilele de copt sunt supuse unor tratamente de finisare a suprafeței. Acestea pot implica lucruri precum anodizarea, care face suprafața mai aspră pentru a rezista la coroziune și abraziune, sau acoperirea cu material antiaderent, astfel încât să fie mai ușor de eliberat produsele de patiserie și de curățat după coacere. Finisarea pe