Vysokotlaké tlakové lití (HPDC) je jedním z nejčastěji používaných procesů lití kovů v současné výrobě. Výrobci volí technologii HPDC, protože umožňuje výrobu složitých kovových dílů, které dosahují vysoké přesnosti a rychlé výrobní rychlosti, vynikající rozměrové přesnosti a hladké povrchové úpravy. HPDC umožňuje automobilovému a leteckému průmyslu a výrobě elektronických součástek a spotřebního zboží vyrábět lehké odolné díly pro aplikace, jako jsou motory a skříně, konstrukční prvky a mechanické sestavy. Výrobní proces vysokotlakého tlakového lití se potýká s řadou rizik, která vytvářejí podstatné vady, jež snižují kvalitu výrobku a zároveň zkracují jeho životnost a zhoršují jeho výkon. Různé vady vznikají v důsledku nesprávné konstrukce formy, turbulentního proudění roztaveného kovu, zachycených plynů, nestejné rychlosti chlazení a tepelného namáhání během výrobního procesu. Technologie HPDC se setkává se sedmi základními vadami, mezi které patří pórovitost, studené uzávěry, vady smršťování, tvorba záblesků, povrchové vady, chybné výlisky, eroze matrice a pájení. Tyto typy výrobních vad způsobují zhoršení pevnosti materiálu a zároveň vytvářejí nepravidelné rozměry a nežádoucí vizuální efekty, které mohou podnítit rozpad součástky. Výrobci bojují proti výrobním problémům optimalizací parametrů zpracování a metodami lepšího podminování spolu se systémy řízené teploty a postupy vakuového lití. Monitorování v reálném čase a simulační software jsou pokročilé metody kontroly kvality s další účinností a spolehlivostí procesu tlakového lití.

Tento článek poskytuje komplexní analýzu standardních výrobních problémů při vysokotlakém tlakové lití technologie s vysvětlením hlavních příčin a strategií řešení ke snížení těchto závad. Pouze pochopením těchto problémů a uplatněním osvědčených postupů mohou výrobci zlepšit kvalitu, životnost a samozřejmě i výkonnost svých tlakově litých dílů a současně snížit množství odpadu a výrobní náklady. Znalost těchto výrobních vad pomůže konstruktérům tlakového lití, výrobním manažerům a specialistům na kontrolu kvality optimalizovat jejich procesy pro dosažení nejlepších výsledků tlakového lití.

Obsah

Přepínání1. Pórovitost

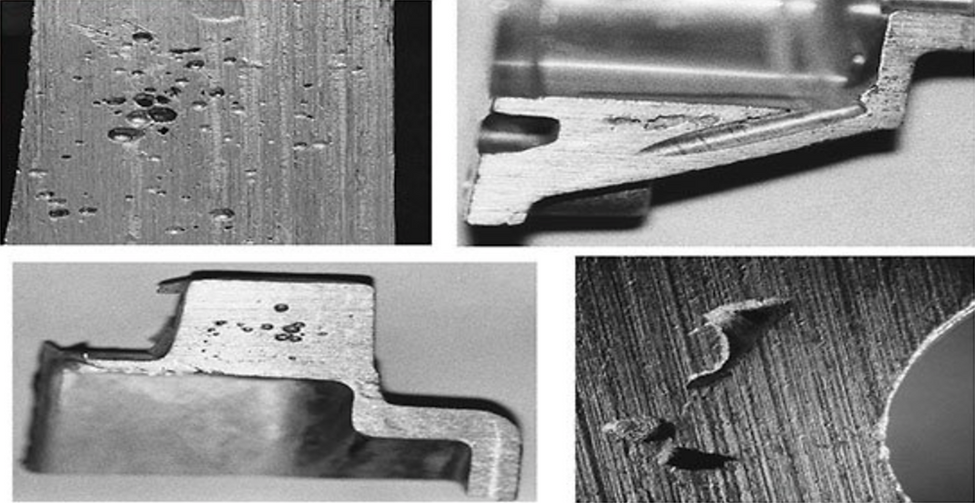

Pórovitost je definována malými otvory nebo plynnými vměstky, které se nacházejí v kovové matrici a v důsledku toho ovlivňují mechanické vlastnosti, snižují pevnost, včetně umožnění průchodu vzduchu a plynů strukturou, a vedou k viditelným povrchovým vadám u tlakově litých výrobků.

Příčiny:

- Plynné látky, které jsou přítomny v materiálech před odlitím.

- Nadměrná turbulence v proudu roztaveného kovu.

- Špatné odvětrávání a nevhodná konstrukce formy.

- Rychlé tuhnutí, které způsobuje smršťovací pórovitost.

- Kontaminace roztaveného kovu.

- Nedostatečný tlak, který způsobuje nerovnoměrný tok kovu.

Prevence a řešení:

- Zajistěte, aby bylo dosaženo správného odvodu plynů pomocí konstrukce uzávěrů a odvzdušnění.

- Zpomalte rychlost vstřikování, abyste zvýšili hladkost kovu vstupujícího do dutiny.

- Problém se zachycováním vzduchu by měl být vyřešen technikou tlakového lití ve vakuu.

- Před vstřikováním se ujistěte, že je roztavený kov dostatečně odplyněn.

- Řízení rychlosti ochlazování k překonání problému trhlin a vzniku dalších vad tuhnutí.

- Často kontrolujte a čistěte povrch matrice, abyste snížili pravděpodobnost vzniku pórů způsobených nečistotami.

2. Zavření za studena

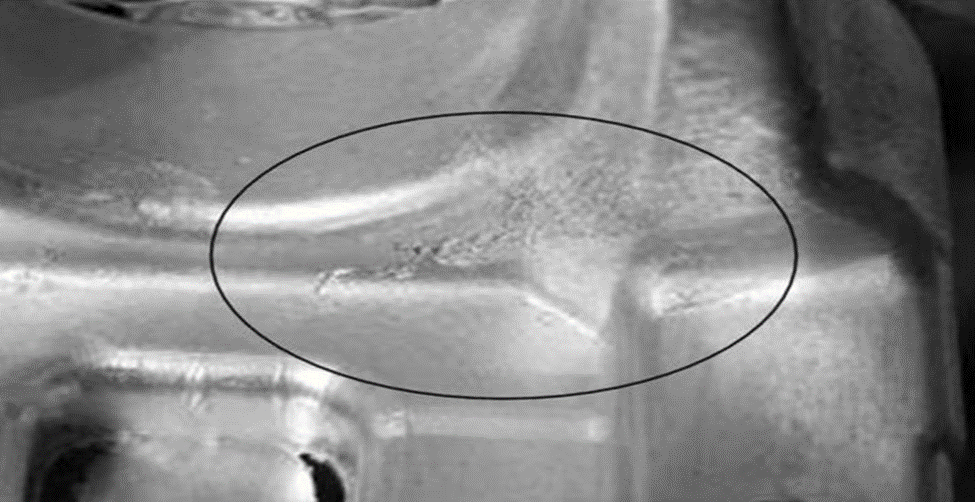

Studený uzávěr vzniká, když se dva proudy roztaveného kovu řádně nespojí a vytvoří v odlitku slabá místa spojení nebo viditelné švy. Tato vada nejen snižuje mechanickou pevnost, ale také zvyšuje riziko lomu a negativně ovlivňuje životnost a vzhled součásti.

Příčiny:

- Nízká teplota roztaveného kovu.

- Vyznačuje se nízkou rychlostí vstřikování, což obecně vede k předčasnému tuhnutí.

- Špatná konstrukce formy s nedostatečnými průtokovými kanály.

- Může způsobit nadměrnou oxidaci, která vytváří povrchové vrstvy bránící správnému spojení.

- Nekonzistentní průtok kovu v důsledku špatné konstrukce systému hradítek.

Prevence a řešení:

- Také je třeba dodržet nejoptimálnější teplotu lití kovu, aby byla zajištěna jeho správná tekutost.

- Zvyšte rychlost vstřikování, abyste dokončili plnění a vytvořili jeden kus.

- V konstrukci formy odstraňte zbytečné překážky toku, aby se kov mohl bez problémů pohybovat.

- Zjištění a řešení problémů s průtokem před zahájením výroby pomocí nástrojů tepelné analýzy.

- Měly by se použít správné techniky odvzdušňování, aby se zabránilo zachycení vzduchu, které často zhoršuje závady při uzavření za studena.

3. Vady způsobené smrštěním

Smršťovací vady vznikají v důsledku smršťování kovu během chlazení, což vede ke vzniku vnitřních dutin nebo dutin, které zhoršují strukturální integritu odlitku. V důsledku toho tyto vady snižují mechanickou pevnost konečného výrobku, způsobují potenciální selhání při namáhání a způsobují špatnou kvalitu povrchu, čímž ovlivňují funkčnost i estetiku konečných výrobků.

Příčiny:

- Nedostatečné podávání kovu během tuhnutí

- Rychlost chlazení je nerovnoměrná v důsledku nesprávné konstrukce matrice.

- Vysoké smrštění kovu v důsledku složení slitiny

- Rychlé ochlazení způsobující lokální kontrakci

- Nedostatečný tlak během fáze tuhnutí

Prevence a řešení:

- Upravte formu tak, aby bylo zajištěno rovnoměrné chlazení a správné podávání roztaveného kovu.

- Používejte slitiny s nižší tendencí ke smršťování a s lepšími vlastnostmi při tuhnutí.

- Používá se k optimalizaci nastavení tlaku během tuhnutí pro vyplnění a minimalizaci smršťovacích dutin.

- Použijte metody řízeného chlazení, abyste dosáhli rovnováhy v rychlosti tuhnutí a snížili tepelné namáhání.

- Zavedení monitorovacích a simulačních nástrojů v reálném čase pro předvídání a prevenci defektů smrštění.

4. Tvorba záblesků

Přebytečné tenké vrstvy kovu, které se tvoří na dělící čáře nebo v zápustce v důsledku úniku kovu pod vysokým tlakem, se označují jako otřepy. Přestože lze otřepy po odlití odstranit, nadměrné otřepy vedou ke zvýšenému plýtvání materiálem, opotřebení nástrojů a souvisejícím výrobním nákladům, a snižují tak celkovou účinnost procesu tlakového lití.

Příčiny:

- Nadměrný vstřikovací tlak způsobuje vytlačování roztaveného kovu do mezer v zápustce.

- Opotřebovaná matrice nebo nesprávné zajištění matrice, které umožňuje úniky.

- V případě nedostatečné uzavírací síly, která způsobuje oddělení matrice během vstřikování.

- Špatně leží a mají mezery, kterými může unikat kov.

- Nejasná regulace toku kovu mazáním zápustek

Prevence a řešení:

- Je třeba udržovat správnou upínací sílu, aby nedošlo k oddělení matrice a vzniku otřepů.

- Pravidelně kontrolujte a vyměňujte opotřebované matrice, abyste dosáhli správného utěsnění.

- Zajistěte optimální nastavení tlaku, aby se náplň plnila a plnila s minimálním vzplanutím.

- Aby se předešlo nechtěným mezerám a únikům kovu, mělo by se zlepšit zarovnání matrice.

- Provádějte přesné techniky mazání zápustek pro kontrolu toku kovu a omezení nadměrného úniku kovu.

5. Kontrola povrchových vad (puchýřů, prasklin a vrásek)

Různé povrchové vady, puchýře, praskliny a vrásky zhoršují vzhled a mechanickou pevnost odlitku a je třeba jim předcházet a odstraňovat je. Způsobují vady svarů, které snižují trvanlivost výrobku, zvyšují míru zmetkovitosti a způsobují, že výrobek špatně drží po úpravách po odlití, jako je lakování nebo povrchová úprava.

Příčiny:

- Vzduch zachycený v kapalném plastu během nalévání.

- V důsledku nerovnoměrného ochlazování dochází také k tepelnému namáhání a nerovnoměrnostem povrchu.

- Přehřátí nebo špatně řízená teplota během tuhnutí.

- Nebo kovové nečistoty či vměstky, které mohou ovlivnit povrch odlitku.

- Špatné mazání matrice způsobilo nerovnoměrný tok kovu a nedokonalost povrchu.

Prevence a řešení:

- Správné odplynění roztaveného kovu, aby se zabránilo zachycení plynů před odléváním.

- Kontrolujte tuhnutí a zabraňte tepelnému namáhání pomocí rovnoměrných technik chlazení.

- Řízení teploty matrice by mělo být optimalizováno, aby se zabránilo přehřátí a nerovnoměrnému chlazení.

- Vytvoření přísné kontroly jeho kvality, která umožní odhalit všechny nečistoty ještě před odlitím.

- nanášení nátěrů a maziv na zápustky na základě kvality povrchu a snižování vad.

6. Inkluze a kontaminace

Nežádoucí cizí částice, jako jsou struska, oxidové vrstvy, nečistoty nebo jiné příměsi, které se zachytí v konečném odlitku, způsobují špatné mechanické vlastnosti, slabou strukturální integritu a povrchové vady a nazývají se inkluze. Přítomnost těchto nečistot může snížit výkonnost a trvanlivost tlakově litých součástí, takže nejsou vhodné pro vysoce přesné aplikace.

Příčiny:

- Například kontaminované suroviny jsou tvořeny nežádoucími nečistotami.

- Cizí částice v roztaveném kovu nelze dobře odfiltrovat.

- V důsledku dlouhodobého působení vzduchu při tavení nebo lití kovů.

- Zahrnuje neefektivní postupy manipulace s kovy, které následně vedou k vyšší tvorbě strusky.

- Nedostatečné mazání matrice zahrnuje vnesení cizího tělesa do roztaveného kovu.

Prevence a řešení:

- Vysoce kvalitní suroviny by měly být řádně a bez nečistot zušlechtěny.

- Nastavte účinné filtrační systémy pro odstranění strusky, oxidů a dalších nečistot z roztaveného kovu před vstřikováním.

- Zachovávejte kontrolovanou manipulaci s roztaveným kovem a případně použijte stínění inertním plynem, abyste omezili oxidaci.

- Pravidelně čistěte a udržujte licí zařízení, abyste zabránili kontaminaci zbytkovým materiálem.

- Používejte správné mazání formy, abyste zajistili, že se v dutině formy nebudou usazovat cizí materiály.

7. Chybné a neúplné plnění

K chybnému náběhu dochází v případě, že je dutina formy vyplněna krátce, což způsobuje chybějící části, tenké stěny a slabá místa ve výsledné součásti. To má negativní vliv na strukturální integritu a funkčnost dílu, který je tak nevhodný pro výkonné aplikace.

Příčiny:

- Při nízké rychlosti vstřikování nebo nízkém tlaku, kdy nedochází k úplnému zakrytí formy.

- Studené povrchy zápustek zabraňující toku kovu a předčasnému tuhnutí

- Způsobuje nedostatečný objem roztaveného kovu, což vede k nedostatečnému vyplnění dutiny.

- ze špatné konstrukce roštů a kanálů, které způsobují nerovnoměrné rozložení roztaveného kovu.

- Nadměrná turbulence vytváří kapsy vzduchu, které blokují proudění kovu.

Prevence a řešení:

- Zvyšte teplotu kovu, aby byl tekutý a nedocházelo k jeho předčasnému tuhnutí.

- Kromě toho je třeba optimalizovat plnění dutin správným nastavením vstřikovacího tlaku a rychlosti.

- Udržujte správnou pracovní teplotu lisovacích forem a zabraňte jejich předčasnému ochlazení.

- Vylepšete konstrukci hradítek a běhounů, abyste podpořili plynulou a rovnoměrnou distribuci kovu.

- Simulujte tok kovu a možnost chybného zpracování pomocí simulačního softwaru před zahájením výroby.

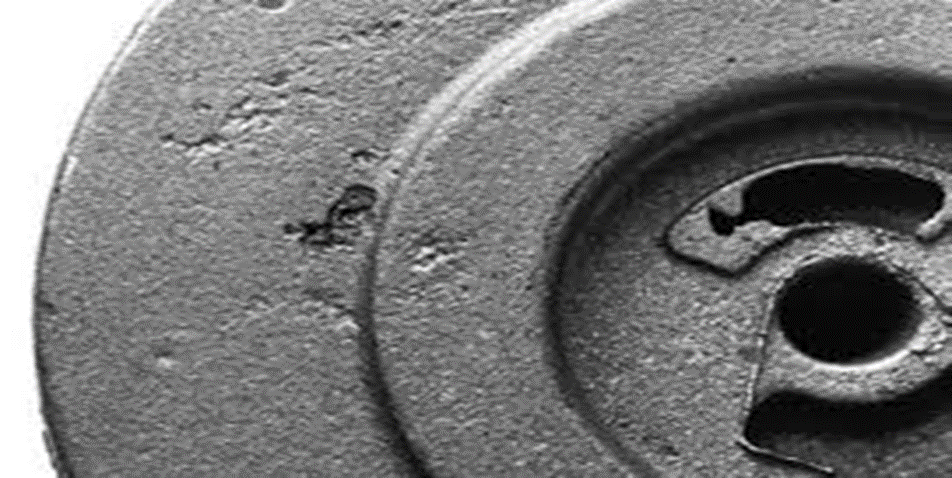

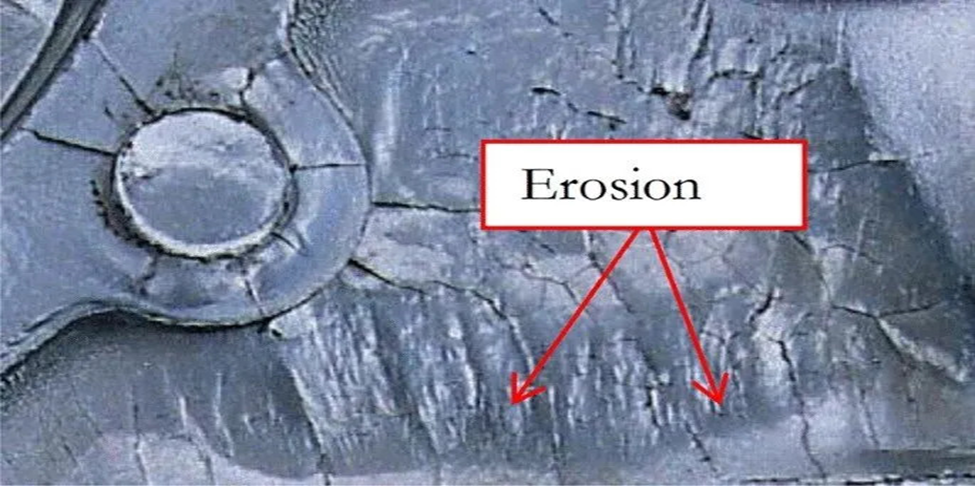

8. Eroze a opotřebení matrice

Opotřebení roztavených erozních matric je úbytek povrchu formy v důsledku neustálého opotřebovávání povrchu dílu formy vysokorychlostním kovem, dokud není dosaženo požadovaných rozměrů, což má za následek špatnou kvalitu povrchu a krátkou životnost nástroje formy. Pokud k této závadě dojde, je běžná výměna zápustek a v důsledku toho se zvyšují výrobní náklady a zároveň se mění kvalita odlitků.

Příčiny:

- Je také opakovaně vystaven působení roztaveného kovu o vysoké teplotě, což způsobuje jeho postupné opotřebení.

- Relativně nekvalitní zápustkové materiály s nízkou odolností vůči tepelnému i mechanickému namáhání.

- Nadměrné tepelné cyklování může způsobit praskání materiálu v důsledku únavy.

- To vede k degradaci materiálu matrice při vysokém vstřikování.

- Málo mazání? Větší tření a větší opotřebení.

Prevence a řešení:

- Jedním z nich je použití vysoce kvalitních žáruvzdorných lisovacích materiálů, které jsou odolnější.

- K prodloužení životnosti matrice lze použít ochranné povrchové vrstvy, například nitridaci nebo keramické povlaky.

- Je třeba zavést metody řízeného chlazení, které snižují tepelné namáhání a vyvolávají předčasné opotřebení.

- Dosáhnout rovnováhy mezi rychlostí a tlakem s minimálním zatížením lisu.

- Pravidelně kontrolujte zápustky a udržujte je, abyste co nejdříve zjistili a řešili erozi.

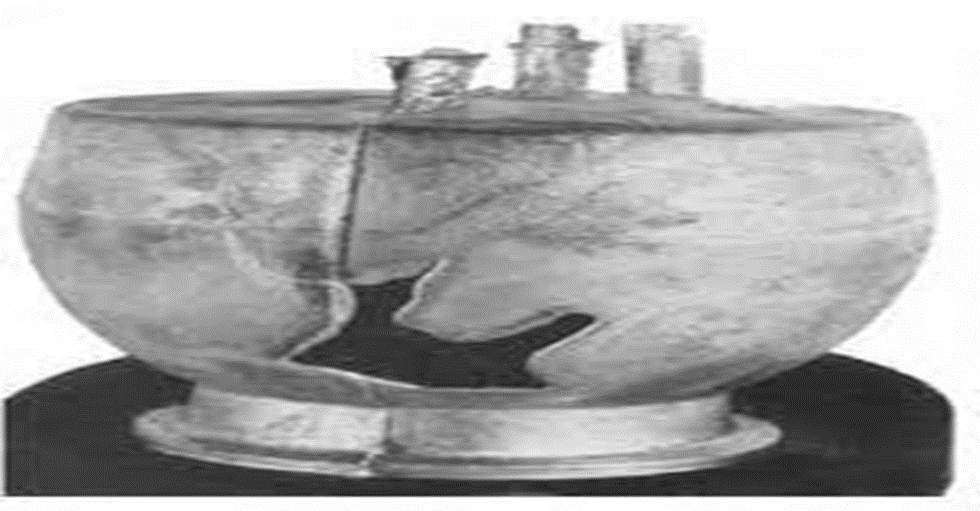

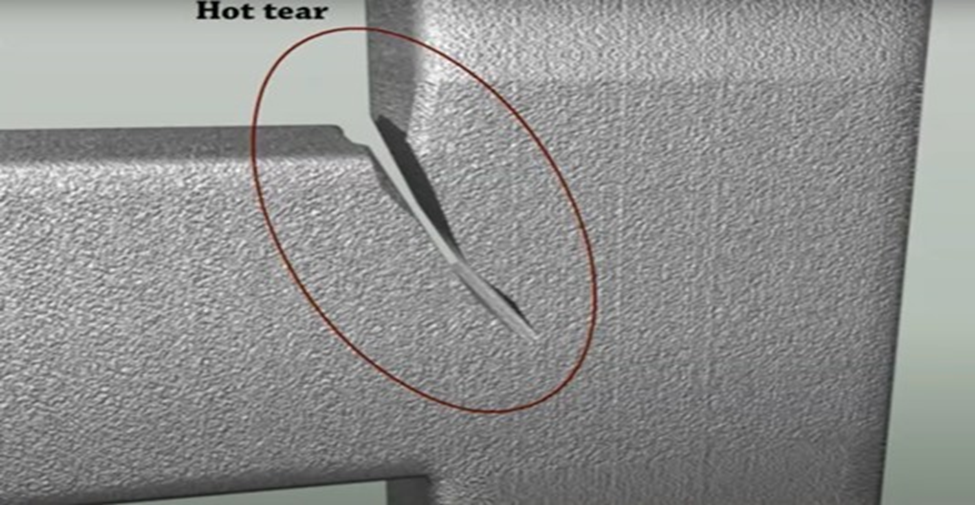

9. Krakování za tepla

Trhliny, které vznikají v polotuhém stavu kovu v důsledku vysokého tepelného napětí a nadměrného smrštění, se označují jako trhliny za tepla. Tyto trhliny zhoršují mechanickou integritu odlitku, tj. zvyšují pravděpodobnost selhání odlitku v místě, kde se trhliny vyskytují pod napětím nebo zatížením.

Příčiny:

- nespolehlivá rychlost chlazení ve formě, která vede ke vzniku napjatých míst v určitých oblastech.

- Má vysokou náchylnost k tepelnému namáhání a praskání ve složení slitiny.

- Způsobuje také nadměrné zbytkové napětí vznikající při rychlém tuhnutí omezení kontrakce kovu.

- Pokud je konstrukce formy špatná, dochází k teplotním výkyvům napříč odlitkem.

- Tlak během tuhnutí byl příliš malý na to, aby zabránil šíření trhlin.

Prevence a řešení:

- Součástí bude také optimalizace rychlosti chlazení pro rovnoměrné tuhnutí a minimalizaci tepelného namáhání.

- Zvýšení odolnosti slitin proti trhlinám vhodným použitím slitin s lepší strukturou zrna.

- Použití technik uvolňování napětí po odlití, tj. řízené tepelné zpracování.

- Konstrukce forem s menším teplotním rozdílem.

- Zajistěte správný tlak při tuhnutí kovu, aby kov tekl a nevznikaly praskliny.

10. Pájení

Roztavený kov ulpívá na povrchu matrice, což se při odlévání obtížně odstraňuje, což způsobuje povrchové vady, opotřebení matrice a také prodloužené prostoje ve výrobě. Tato vada způsobuje také rozměrové nepřesnosti a špatnou povrchovou úpravu, protože má za následek celkově zhoršenou kvalitu konečného výrobku.

Příčiny:

- Zvýšení přilnavosti kovů ve slitině díky vysokému obsahu hliníku v ní.

- příliš vysoké teploty zápustky, aby se kov spojil s povrchem zápustky.

- Nedostatečná ochrana proti zadření v důsledku špatného mazání matrice

- Nedostatečné chlazení způsobuje, že roztavený kov zůstává v kontaktu s matricí příliš dlouhou dobu - zpevněné nebo poškozené horní plochy matrice, které podporují přilnavost kovu.

Prevence a řešení:

- Vždy se používají vysoce kvalitní maziva, aby se zabránilo přilepení kovu.

- Umožňuje regulovat teplotu matrice v optimálním rozsahu, pokud je adheze za tepla příliš silná.

- Snižte přilnavost kovu použitím vhodných povlaků, např. keramických nebo nitridových vrstev.

- Zkrácení doby kontaktu kovu s matricí a zlepšení účinnosti chladicího systému.

- Pravidelně kontrolujte a leštěte povrchy matric, abyste dosáhli nepřilnavého hladkého povrchu.

Závěr

Vysoký tlak tlakové lití je výkonný výrobní proces, který vytváří složité kovové díly s vysokou přesností a maximální účinností. Různé druhy vad však vznikají při použití nevhodných parametrů procesu, problémů s materiálem a/nebo konstrukčních chyb forem. Po pochopení těchto obvyklých výrobních vad mohou výrobci přijmout preventivní opatření, např. optimální řízení procesu formy, správně zvolený materiál atd.

Společnost může zlepšit kvalitu výrobků, snížit výrobní náklady a dosáhnout vyšší efektivity výroby při tlakovém lití tím, že bude klást důraz na neustálé zlepšování procesů a na strategie prevence vad.

Často kladené otázky (FAQ)

1. Jaké jsou hlavní příčiny vzniku vad při vysokotlakém lití?

Mezi hlavní příčiny vad vysokotlakého lití patří nesprávná konstrukce formy, špatný tok kovu, zachycený plyn, vysoké tepelné napětí, nerovnoměrné chlazení a kontaminované suroviny. Tyto vady lze omezit optimalizací parametrů procesu a použitím opatření pro kontrolu kvality.

2. Jakou roli hraje pórovitost při výrobě tlakových odlitků?

Přítomnost pórovitosti oslabuje strukturální integritu tlakově litých součástí, snižuje pevnost a způsobuje úniky vzduchu v tlakově těsných součástech i anestetické nedokonalosti. Pórovitost lze minimalizovat použitím správného odplynění, optimalizovaných systémů vtoků a odléváním za pomoci vakua.

3. Jak se lze při tlakovém lití vyhnout studeným uzávěrům?

Správná teplota lití kovu, vyšší rychlost vstřikování, optimalizovaná konstrukce formy pro plynulé proudění kovu a použití nástrojů tepelné analýzy pro identifikaci možných problémů s prouděním mohou pomoci zabránit studeným výpadkům.

4. Eroze formy je u vysokotlakého lití důležitým problémem, protože?

Opakované působení vysokoteplotního roztaveného kovu na formy způsobuje erozi formy, která zkracuje její životnost a snižuje přesnost odlitků. Životnost forem lze prodloužit použitím vysoce kvalitních materiálů, ochranných povlaků a řízeným chlazením forem.

5. Co zlepšuje kvalitu a konzistenci tlakově litých výrobků?

Přísná kontrola kvality, optimalizace procesních parametrů, kontrola teploty v zápustce, používání vysoce kvalitních slitin a kontrola zápustky a strojního zařízení jsou pravidelně prováděny za účelem obvyklého zlepšování kvality tlakových odlitků.