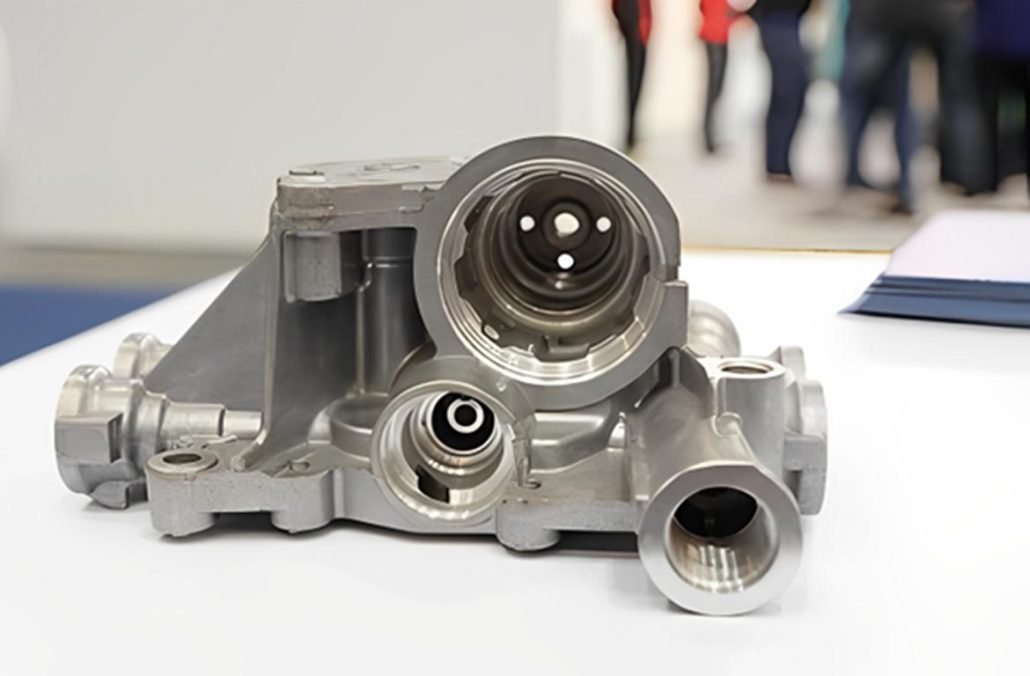

Find de rigtige kilder til trykstøbning af aluminium Leder du efter de ultimative trykstøbningstjenester af høj kvalitet til din virksomhed? Nå, du har bedre brug for at ansætte den rigtige tjenesteudbyder, der skal være erfaren inden for det samme domæne. Ja, det er meget nødvendigt at investere noget tid, der kan tilbyde resultater af meget høj kvalitet, og det er ved at betale det meget overkommelige beløb. Før vi taler om, hvordan man finder den rigtige virksomhed, er det meget nødvendigt at vide mere om trykstøbning. Nå, dette er den vigtigste produktionsteknologi, der bruges af mange industrier, der leder efter alle mulige dele til at påbegynde arbejdet, og til det er det nødvendigt at gå med aluminiumsstøbningsprocessen. Ved hjælp af trykstøbningsform hjælper det med at støbe kompleksiteten i metalstoffet nøjagtigt på samme måde som du ønsker at have. Ja, det endelige produkt kan have stort set enhver størrelse afhængigt af hvad designeren ønsker, og der er således intet umuligt for de bedste og store tjenesteudbydere overhovedet. Når det kommer til at finde en rigtig tjenesteudbyder til aluminiumsstøbedele, skal du hellere investere tid over nettet og finde ud af den mest erfarne, pålidelige og venlige tjenesteudbyder for at imødekomme de nøjagtige krav uden fejl. Du må også hellere finde ud af nogen, der let kan arbejde på alle tilpassede krav fra kunderne, såvel som de skal have stor goodwill på markedet. Du kan også undersøge deres tidligere projekter og kontrollere, hvor bedst de er i trykstøbningen, og hvordan de har hjulpet andre virksomheder med at opfylde deres krav. Ikke kun dette, du er endda nødt til at afsløre dem de komplette oplysninger om dine projektkrav og kontrollere, hvor godt de er i at tilbyde dig den korrekte vejledning samt hvilken pris de citerer dig. Du kan endda gøre dette med forskellige kilder og gå op med den bedste, der tilbyder gode tjenester til de bedste priser. At vælge en professionel betyder, at de vil overveje mekaniske egenskaber, herunder trækstyrke, udbytte, slagstyrke, hårdhed og andre forskellige specifikationer på forhånd for at tilbyde dig de bedste løsninger. Ikke nok med det, de professionelle vil hjælpe med at vælge det rigtige metal, hvilket de gør ved at tjekke metallets fysiske egenskaber. Ja, før du går i gang med aluminiumsstøbning, er det meget vigtigt at vide mere om dets ledningsevne, eller hvordan det opfører sig under ekstrem stress eller varme. Fordele bestemmer også sammensætningen af forskellige legeringer, kontrollerer, hvad der er de almindelige anvendelser for det primære element, de tjekker også en komplet liste over trykstøbte legeringer, tjekker de nødvendige egenskaber og alt for at tilbyde dig noget det bedste til at imødekomme dine nøjagtige krav. Hvorfor tjekker du ikke ud for at gå til den foreslåede kilde? Nå, det vil tilbyde dig de bedste tjenester ved at tilbyde dig støbning af metal på kortest mulig tid, vil gøre alt fra bunden, og den bedste del er, at alt vil blive gjort på en budgetvenlig måde. Teknologien forbedres dag for dag, og det er os, der nyder den fuldt ud. I dag kan vi have alle mulige ting for at gøre vores arbejde bedst såvel som at tilbyde os fuld bekvemmelighed og fuldstændig ro i sindet. Bortset fra andre, der taler om trykstøbning, er det en fremstillingsproces, der kan producere geometrisk unikke og umulige metaldele med den bedste brug af genanvendelige forme, kaldet matricer. Trykstøbningsprocessen er meget vigtig, og professionelle sørger altid for at bruge alle de nødvendige ting, kaldet - ovn, metal, trykstøbemaskine, matrice og andre forskellige materialer. Det metal, der bruges her, er altid en ikke-jernholdig legering som zink og aluminium, og senere smeltes det i ovnen og sprøjtes derefter ind i formene i trykstøbemaskinen til fremstilling af meget komplekse metaldele. Det er altid bedre at henvende sig til det rigtige firma for aluminiumsstøbedele, da de altid går med de bedste og autentiske procedurer for at producere noget det bedste. De kan bruge forskellige typer trykstøbemaskiner, kaldet - varmekammermaskiner og koldkammermaskiner til en perfekt trykstøbningsløsning. Varmkammermaskiner bruges til de legeringer, der har lave smeltetemperaturer, som f.eks. zink. Og koldkammermaskiner bruges til de legeringer med høje smeltetemperaturer, som f.eks. aluminium. Begge maskiner fungerer på samme måde, og når de er færdige med det smeltede metal, sprøjter de det ind i formene, venter på, at det køler ned og størkner til den endelige del, kaldet støbningen. Værktøj til trykstøbning af aluminium, også kendt som matricer, er her kun til legering af stålet. Formene er færdige af mindst to sektioner for at muliggøre eliminering af støbning. For at gøre dette er der et særligt behov for den effektive tilgang til trykstøbning, og nogle går med de bærbare dias med visse sektioner, der kan gøres uden problemer for at opbygge den ideelle form, som kunderne kræver af trykstøbere. I proceduren går trykstøbningsværktøjet med den enkle produktion af hullerne gennem den forudbestemte matricehalvdel. Når vi har det smeltede metal, udleveres det derefter i hullet for at tørre i hulrummet, og dette er den bedste måde at få de specifikke dimensioner kontureret i belægningen. Matricer kan også være nødt til at låse stifter, som bruges til at holde to halvdele sammen og til at fjerne den støbte del. Find altid den bedste og mest pålidelige tjenesteudbyder inden for trykstøbning af aluminium, som nemt kan fremstille miniature- til store præcisionskomponenter ved hjælp af det brede udvalg af zinkstøbning, aluminium og magnesiumstøbning. Det er vigtigt at vide, at hver eneste legering har unikke fysiske egenskaber, der matcher din specifikke anvendelse. Det er dog yderst nødvendigt at finde de rigtige eksperter, der kan hjælpe dig med at opfylde dine krav ved at vælge det ideelle materiale til fremstilling af din præcisionskomponent.