Die 10 größten Hersteller von Aluminiumprodukten in China und den USA

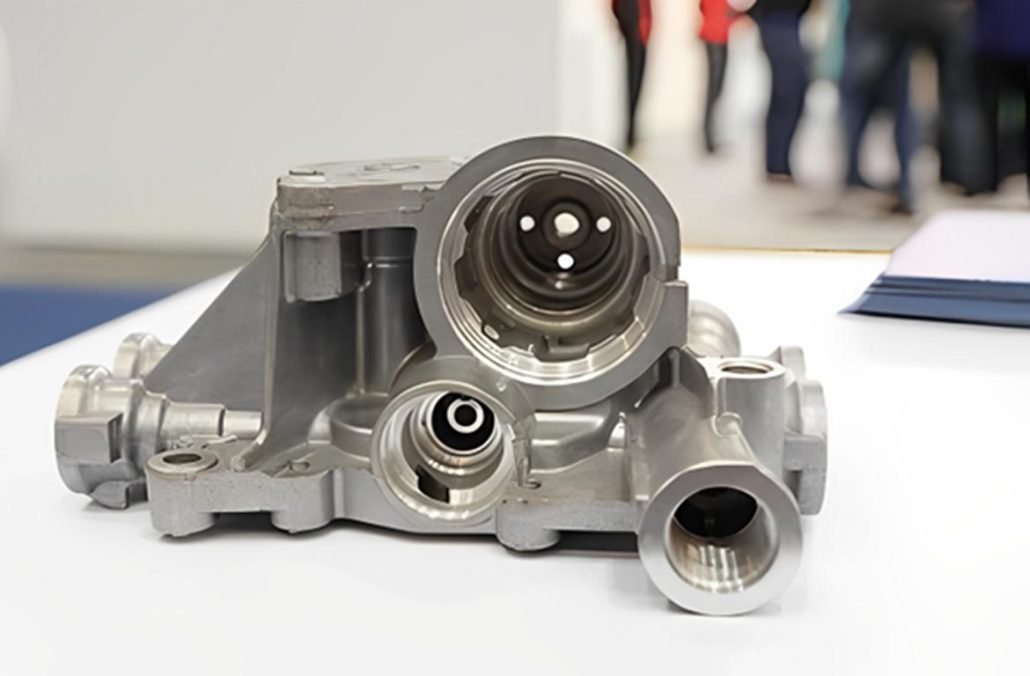

AluminiumgussHersteller von Aluminiumprodukten sind in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Verpackungsindustrie usw. von entscheidender Bedeutung. Aufgrund der wachsenden Nachfrage nach leichten, langlebigen und recycelbaren Materialien sind in China und den USA viele erstklassige Hersteller von Aluminiumprodukten entstanden. Diese Unternehmen sind für ihre Innovation, ihre hohen Qualitätsstandards und ihr Engagement für Nachhaltigkeit bekannt. Andere führende Metallherstellungsländer sind China und die USA, wo die wichtigsten Akteure neue Methoden zur Herstellung von Aluminium entwickelt haben. Einige der Unternehmen, die Aluminiumdruckguss, CNC-Bearbeitung und Präzisionsformenbau betreiben, sind CNM Tech Co. ltd., GC Precision Mold Co. ltd. und Sincere Tech in China. Große Hersteller wie United Aluminum Corporation, Arconic Corporation, Kaiser Aluminum und JW Aluminum haben sich als Pioniere des Aluminiumwalzens, -strangpressens und -verarbeitens in den USA hervorgetan. Diese Unternehmen sind im Bereich hochmoderner Aluminiumlösungen für die Luft- und Raumfahrt, die Automobilindustrie und industrielle Anwendungen tätig. In diesem Artikel werden 10 der besten Hersteller von Aluminiumprodukten auf der Grundlage von Innovation, Nachhaltigkeit und hervorragender Qualität ihrer Produkte in verschiedenen Welten vorgestellt 1. CNM Tech Co. Ltd. Gründungsjahr: 20+Anzahl der Mitarbeiter: 100-200Geschäftsart: CNM Tech konzentriert sich auf Aluminium-, Magnesium- und Zinkdruckguss, CNC-Bearbeitung, Oberflächenbehandlung und Montage. Website und Kontakt Website: https://www.thediecasting.com/Contact: +86 13045898002Email: sales@thediecasting.comAddress: Adresse der Fabrik: Rm 101, No.40, Donghu Road, Jinglian, Qiaotou town, Dongguan city, Guangdong Province, China. 523520. Unternehmensprofil CNM Tech Co. Ltd. wurde vor über 20 Jahren gegründet und ist einer der führenden chinesischen Hersteller von Druckgießlösungen. Das Unternehmen hat seinen Sitz in Dongguan, China, und bietet ein umfassendes Sortiment an Dienstleistungen an, darunter Aluminium-, Magnesium- und Zinkdruckguss, CNC-Präzisionsbearbeitung, Oberflächenbehandlung und Montage. Das Unternehmen verfügt über Fachwissen in den Bereichen Automobil, Elektronik, Luft- und Raumfahrt und Haushaltsgeräte, um nur einige zu nennen. Ihre Qualitätsverpflichtungen CNM Tech ist bestrebt, qualitativ hochwertige und kostengünstige Produkte zu liefern und dabei extrem strenge Qualitätskontrollstandards unter der Schirmherrschaft von ISO 9001 einzuhalten. CNM Tech verfolgt einen kundenorientierten Ansatz und bietet einen persönlichen Service von der ersten Beratung an und darüber hinaus, von der Verfügbarkeit bis zum Support nach der Produktion, um langfristige Partnerschaften auf der ganzen Welt zu pflegen. Warum CNM Casting wählen? CNM Tech ist ein bekannter Name in der Druckgussindustrie und hat sich darauf spezialisiert, hochwertige Fertigungslösungen mit fortschrittlicher Technologie und einem kundenorientierten Ansatz anzubieten. Dies sind die Gründe, warum CNM Tech für Sie die erste Wahl ist. Die Wahl von CNM Tech garantiert einen zuverlässigen Fertigungspartner, der Innovationen umsetzt und sich auf Qualität und Kundenerfolg konzentriert. 2. GC Precision Mold Co. Ltd. Jahr der Gründung: 1999Anzahl der Mitarbeiter: 100-200Geschäftsart: Das Unternehmen beliefert Branchen wie die Automobil-, Luftfahrt- und Elektronikindustrie und hat sich das Vertrauen des internationalen Marktes erworben. Website und Kontakt: Website: https://aludiecasting.com/Contact: +86 131 4886 5556E-Mail: info@aludiecasting.comAddress: Werksadresse 1: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Unternehmensprofil GC Precision Mold Co., Ltd. wurde 1999 gegründet und ist ein weltweit führender Hersteller von hochwertigen Aluminiumdruckguss- und Nichteisenmetallprodukten. Das Unternehmen verfügt über zwei Werke für Spezialeigenschaften in Dongguan, China, und bietet Dienstleistungen wie Druckguss, Sandguss und Schmieden an. Dank seiner mehr als zwei Jahrzehnte langen Erfahrung liefert das Unternehmen Präzision, gleichbleibende Qualität und ein flexibles Materialangebot für eine Vielzahl von Branchen wie die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie. Sowohl die Kundenzufriedenheit als auch GC Precision Mold verpflichten sich zu ehrbaren Worten und Verhaltensweisen, um das beste Produkt zu liefern. Ihre Qualitätsverpflichtungen Ihre verschiedenen Zertifikate sind ein Beweis dafür, dass GC Precision Mold Co., Ltd. sich an die höchsten Standards für Qualität und operative Exzellenz hält. Das Unternehmen verfügt über die ISO 9001-Zertifikate für Qualitätsmanagementsysteme, die die Fähigkeit des Unternehmens belegen, das Produkt in allen Phasen gemäß den Kundenanforderungen zu liefern und die Qualität systematisch zu verbessern. Warum GC Precision Mold Co. Ltd. wählen? Wenn Sie sich für ein Unternehmen entscheiden, das erstklassige Druckguss- und Metallprodukte herstellt, bietet die Wahl von GC Precision Mold Co. 3. Sincere TechGründungsjahr: 2005Anzahl der Mitarbeiter: 100-200Geschäftsart: Sincere Tech ist ein führender chinesischer Hersteller von kundenspezifischen Kunststoff-Spritzgussformen und Hersteller von Aluminiumprodukten. Website und Kontakt Website: https://plas.co/Phone: +86 135 30801277Email: steve@sincere-tech.comAddress: Rm101, N041, Donghu road, JingLian cun, qiaotou town, Donggguan City, Guangdong Province, China. 523000. Unternehmensprofil Wir sind Sincere Tech, ein weltbekannter führender chinesischer Hersteller von kundenspezifischen Kunststoff-Spritzgussformen und Aluminium-Druckguss-Lösungen. Das Unternehmen wurde 2005 gegründet und hat sich erfolgreich als professioneller und äußerst zuverlässiger, hochpräziser, kosteneffizienter und qualitativ hochwertiger Produktionsdienstleister in der ganzen Welt etabliert. In der Automobil-, Medizin-, Elektronik-, Haushaltsgeräte-, Lebensmittelverpackungs-, Kosmetikindustrie usw. ist Sincere Tech mit modernster Technologie, fachkundigem Engineering und strenger Qualitätskontrolle ausgestattet. Ihre Qualitätsverpflichtungen ISO 9001:2015 und QS 9000:2015 sind die einzigen Gütesiegel, die wir ernst nehmen, um die hohen Qualitätsstandards für unsere Produkte und Dienstleistungen seit Sincere Tech zu erhalten. Die Investition in fortschrittliche Technologien, wie 5-Achsen-CNC-Maschinen und FANUC-Systeme, unterstreicht das Engagement für Präzision und Effizienz. Vertraulichkeit gehört ebenfalls zum Standard des Unternehmens, das zum Schutz der Kundenprojekte Vertraulichkeitsvereinbarungen (NDAs) verspricht. Warum Sincere Tech wählen? 4. United Aluminum CorporationGründungsjahr: 1981Anzahl der Mitarbeiter: 1000+Geschäftstyp: Hersteller und Lieferant von kundenspezifisch gewalzten® Aluminiumbändern, Präzisionsschneiden, Glühen, Oberflächenveredelung. Website und Kontakt Website: https://unitedaluminum.com/Phone: 800-243-2515 / 203-239-5881Email: Sales@UnitedAluminum.comAddress: 100 United Drive, PO Box 215 North Haven, CT 06473 Unternehmensprofil United Aluminum (gegründet 1891) ist ein führender Anbieter von kundenspezifisch gewalzten® Aluminiumspulen für Branchen wie Automobilbau, Luft- und Raumfahrt, Medizintechnik und Verpackung. Die Legierungen sind 3003, 2024 und 7075, und das Unternehmen bietet Präzisionsschneiden, Glühen und Oberflächenbearbeitung. Sie verfügen über fortschrittliche Anlagen, in denen sie hohe Qualität zu sehr günstigen Preisen produzieren. Darüber hinaus bietet United Aluminum einen Aluminiumspulen-Rechner, um seinen Kunden zu helfen, fundierte Entscheidungen zu treffen. Ihre Qualitätsverpflichtungen Engagement für Qualität und Kundenzufriedenheit ein sehr hoher Standard der Qualität wird von United Aluminum und das Unternehmen ist ISO 9001:2015 zertifiziert beibehalten. Darüber hinaus konzentriert sich das Unternehmen