Top 10 fabrikanten van aluminiumproducten in China en de VS

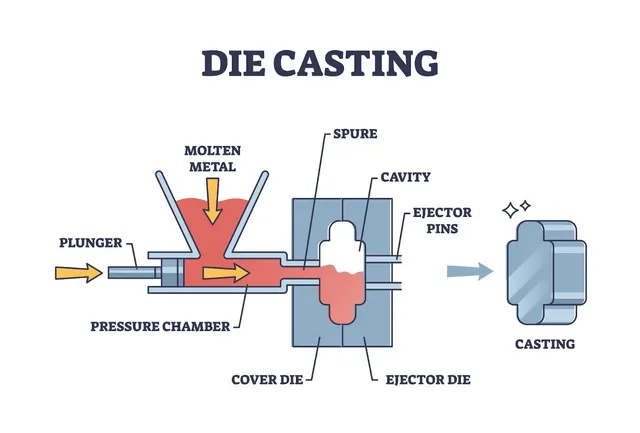

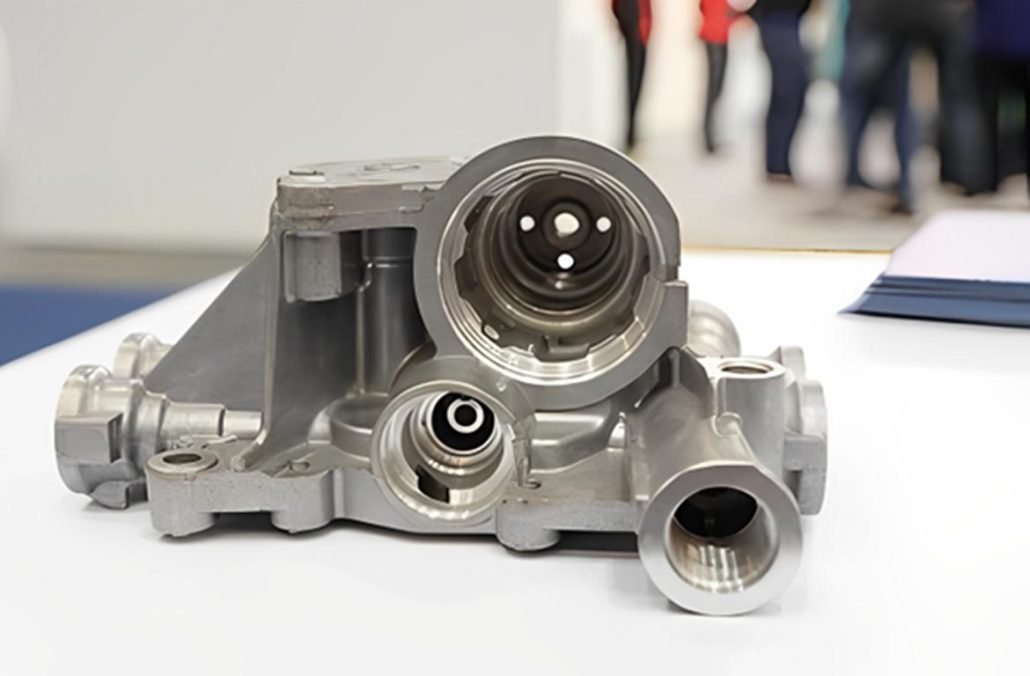

aluminium gietwerkFabrikanten van aluminiumproducten zijn van cruciaal belang in de auto-, luchtvaart-, elektronica- en verpakkingsindustrie, enzovoort. Daarom zijn er in China en de VS veel topfabrikanten van aluminiumproducten bijgekomen door de groeiende vraag naar lichtgewicht, duurzame en recyclebare materialen. Deze bedrijven zijn innovatief, hanteren hoge kwaliteitsnormen en zijn toegewijd aan duurzaamheid. Andere toonaangevende metaalproducerende landen zijn China en de VS, waar de belangrijkste spelers nieuwe methoden hebben ontwikkeld om aluminium te produceren. Enkele van de bedrijven die aluminium spuitgieten, CNC-verspaning en precisiegieten hebben, zijn CNM Tech Co., Ltd., GC Precision Mold Co., Ltd. en Sincere Tech in China. Grote fabrikanten zoals United Aluminum Corporation, Arconic Corporation, Kaiser Aluminum en JW Aluminum hebben zich onderscheiden als pioniers in het walsen, extruderen en fabriceren van aluminium in de VS. Deze bedrijven zijn actief op het gebied van geavanceerde aluminiumoplossingen voor de ruimtevaart, de auto-industrie en industriële toepassingen. Dit artikel presenteert 10 van de beste fabrikanten van aluminiumproducten op basis van innovatie, duurzaamheid en uitstekende kwaliteit van hun producten in verschillende werelden 1. CNM Tech Co. CNM Tech Co, Ltd. Jaar van oprichting: 20+Aantal werknemers: 100-200 Bedrijfstype: CNM Tech richt zich op aluminium, magnesium en zink spuitgietwerk, CNC-verspaning, oppervlakteafwerking en assemblage. Website en contactgegevens Website: https://www.thediecasting.com/Contact: +86 13045898002Email: sales@thediecasting.comAddress: Fabrieksadres: Rm 101, No.40, Donghu Road, Jinglian, Qiaotou town, Dongguan city, Guangdong Province, China. 523520. Bedrijfsprofiel Opgericht meer dan 20 jaar geleden, CNM Tech Co, Ltd, is een van de toonaangevende Chinese fabrikanten van spuitgieten oplossingen. Het bedrijf is gevestigd in Dongguan, China, waar het biedt een grondig assortiment van diensten, waaronder aluminium, magnesium en zink spuitgieten, precisie CNC verspanen, oppervlakte-afwerking en assemblage. Het bedrijf heeft expertise in de automobiel-, elektronica-, luchtvaart- en horecasector, om er maar een paar te noemen. Hun kwaliteitsverplichtingen CNM Tech is toegewijd aan het leveren van producten van hoge kwaliteit tegen lage kosten, terwijl ze zich houden aan extreem strenge normen voor kwaliteitscontrole onder de auspiciën van ISO 9001. Ze hebben een klantgerichte aanpak en bieden persoonlijke diensten vanaf het moment van het eerste overleg en daarna, van beschikbaarheid tot ondersteunende diensten na de productie om langdurige partnerschappen over de hele wereld te onderhouden. Waarom kiezen voor CNM Casting? Als bekende naam in de spuitgietindustrie is CNM Tech gespecialiseerd in het leveren van hoogwaardige productieoplossingen met geavanceerde technologie en een klantgerichte aanpak. Dit zijn redenen waarom CNM Tech uw nummer één is. De keuze voor CNM Tech garandeert een betrouwbare productiepartner die innovaties implementeert en zich richt op kwaliteit en klantsucces. 2. GC Precision Mold Co, Ltd. Jaar van oprichting: 1999Aantal medewerkers: 100-200 Bedrijfstype: Het bedrijf bedient sectoren als de auto-, luchtvaart- en elektronica-industrie en heeft internationaal marktvertrouwen verworven. Website en contact: Website: https://aludiecasting.com/Contact: +86 131 4886 5556Email: info@aludiecasting.comAddress: Fabriek Adres 1: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Bedrijfsprofiel Opgericht in 1999, GC Precision Mold Co, Ltd is een wereldleider in hoogwaardige aluminium spuitgieten en non-ferro metalen producten. Het heeft twee speciale eigenschappenfabrieken die in Dongguan, China worden gevestigd, en biedt diensten met inbegrip van hoge drukmatrijzenafgietsel, zandafgietsel, en smeedstuk aan. Als resultaat van meer dan twee decennia ervaring levert het bedrijf precisie, consistente kwaliteit en flexibele materiaalaanbiedingen aan een verscheidenheid van industrieën zoals de automobiel-, luchtvaart- en elektronica-industrie. Zowel de klanttevredenheid als GC Precision Mold zetten zich in voor eervolle woorden en gedrag bij het leveren van het beste product. Hun kwaliteitsverplichtingen De verschillende certificaten zijn het bewijs dat GC Precision Mold Co, Ltd de hoogste normen voor kwaliteit en operationele uitmuntendheid hanteert. Het bedrijf bezit certificaten van ISO 9001 voor kwaliteitsmanagementsystemen, wat aantoont dat het bedrijf in staat is om het product in alle stadia volgens de eisen van de klant te leveren en om de kwaliteit systematisch te verbeteren. Waarom GC Precision Mold Co, Ltd kiezen? Wanneer u een bedrijf in achtervolging van top-grade spuitgieten en metalen producten kiest, zijn er veel voordelen aan het kiezen van GC Precision Mold Co, Ltd. 3. Oprechte Tech Jaar van oprichting: 2005Aantal werknemers: 100-200Bedrijfstype: Sincere Tech, is een toonaangevende Chinese fabrikant van op maat gemaakte kunststof spuitgietmatrijzen en aluminium productfabrikant. Website en contactgegevens Website: https://plas.co/Phone: +86 135 30801277Email: steve@sincere-tech.comAddress: Rm101, N041, Donghu road, JingLian cun, qiaotou town, Donggguan City, Guangdong Province, China. 523000. Bedrijfsprofiel Wij zijn Sincere Tech, een wereldberoemde toonaangevende Chinese fabrikant van aangepaste kunststof spuitgietmatrijzen en aluminium spuitgieten oplossing Injection Molding diensten. Het bedrijf werd opgericht in 2005 en heeft zich met succes gevestigd als een professionele en zeer betrouwbare, hoge precisie, kosteneffectieve en hoogwaardige productie dienstverlener aan de wereld. In de automobiel-, medische, elektronica-, huishoudelijke apparaten-, voedselverpakkings-, cosmetica-, enz. industrieën is Sincere Tech uitgerust met state-of-the-art technologie, deskundige engineering en strenge kwaliteitscontrole. Hun kwaliteitsverplichtingen ISO 9001:2015 en QS 9000:2015 normen zijn de enige kenmerken die we serieus nemen om hoge kwaliteitsnormen te handhaven voor onze producten en diensten sinds Sincere Tech. Hun investering in geavanceerde technologieën, zoals 5-assige CNC-machines en FANUC-systemen, onderstreept hun streven naar precisie en efficiëntie. Vertrouwelijkheid is ook een bedrijfsstandaard, waarbij Non-Disclosure Agreements (NDA's) worden beloofd ter bescherming van klantprojecten. Waarom kiezen voor Sincere Tech? 4. United Aluminum Corporation Oprichtingsjaar: 1981Aantal medewerkers: 1000+ Bedrijfstype: Fabrikant en leverancier van op maat gerolde® aluminiumrollen, precisiesnijden, ontharden, oppervlakteafwerking. Website en Contact Website: https://unitedaluminum.com/Phone: 800-243-2515 / 203-239-5881Email: Sales@UnitedAluminum.comAddress: 100 United Drive, PO Box 215 North Haven, CT 06473 Bedrijfsprofiel United Aluminum (opgericht in 1891) is een toonaangevende leverancier van Custom Rolled® Aluminium Coil aan industrieën zoals de auto-industrie, lucht- en ruimtevaart, medische industrie en verpakkingsindustrie. Deze legeringen zijn 3003, 2024 en 7075 en deze jongens bieden precisiesnijden, gloeien en oppervlakteafwerking. Ze hebben geavanceerde faciliteiten waarin ze hoge kwaliteit produceren tegen zeer goedkope tarieven. Bovendien levert United Aluminum een Aluminium Coil Calculator om zijn klanten te helpen weloverwogen keuzes te maken. Hun kwaliteitsverbintenissen Toewijding aan kwaliteit en klanttevredenheid United Aluminum handhaaft een zeer hoge kwaliteitsstandaard en het bedrijf is ISO 9001:2015 gecertificeerd. Daarnaast concentreren ze zich op